ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ ПО СБОРКЕ ФЛАНЦЕВЫХ РАЗЪЕМОВ С ТОЧЕНЫМИ МЕМБРАНАМИ

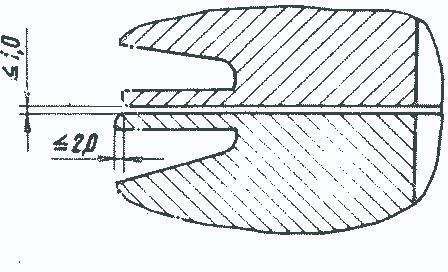

Рис. 5. Допустимые размеры при установке фланцевых разъемов с точеными мембранами

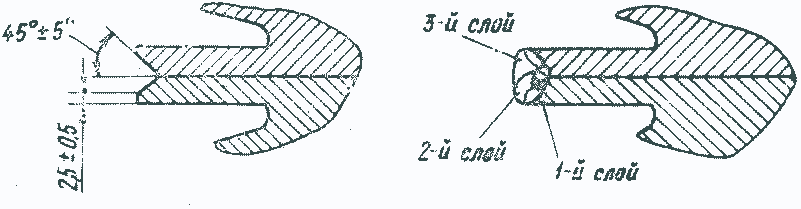

Рис. 6. Сварка мембран в разделку

3.1. Перед сборкой фланцев проверить целостность точеного усика мембраны. Не допускаются трещины, расслоения и надрывы металла, а также деформация усика. Исправление деформированного усика производить с подогревом. Выправленные места усика проверить поверхностной дефектоскопией (цветной или МОД). Исправление поверхностных дефектов на усиках мембраны сваркой не допускается. Дефектный усик подлежит удалению, а фланцевый разъем должен быть переведен на уплотнение по типу 2 (или 3).

2.6. Установку фланцев производить на направляющих штифтах, вставленных в шпилечные отверстия.

2.7. Зазор между усиками (рис. 5) допускается не более 1,0 мм, а смещение наружных диаметров не более 2,0 мм.

2.8. Сварку мембран между собой производить в разделку (рис. 6), не менее, чем в 3 прохода электродами УОНИ 13/55 или

ТМУ-21 диаметром 3 мм. Сила тока 150-180 А.

3.5. Контроль сварного шва послойный, визуальный. Полный объем контроля осуществляется по разделу 9 настоящей Инструкции.

3.6. При демонтаже корпуса ПВД принимать меры по разрезке мембран огневым или механическим способом с сохранением усика и последующим восстановлением разделки согласно рис. 6.

ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ ПО ИЗГОТОВЛЕНИЮ МЕМБРАН

4.1. Приварные мембраны изготавливаются из листа стали 20 толщиной δ≥6 мм ГОСТ 1577-81 для соединений типа 2 и толщиной δ≥ 10 мм для типа 3, материал сталь 20К ГОСТ 5520-79 или ВстЗсп5 ГОСТ 330-71. Допускается изготовление мембран из нескольких частей (не более 6) с зачисткой стыкового шва с поверхностью основного металла мембраны. При изготовлении мембраны из отдельных частей необходимо их вырезать из одного листа (предупреждается разнотолщинность в пределах допуска на лист по толщине). Разнотолщинность мембраны не должна превышать 0,3 мм. Рекомендуется вырезку сегментов производить перпендикулярно направлению проката листа или полосы в плоскости проката.

4.2. Вырезку заготовок сегментов мембран производить механической обработкой по наружному и внутреннему диаметру с последующей, при необходимости, правкой на плазу,

Допускается заготовки мембран вырезать огнем с последующей зачисткой плоскости реза и формированием кромок шлифовальной машиной или другим инструментом. Контроль плоскостности и при необходимости правку заготовок производить на плазу. В случае отсутствия плаза допускается в условиях электростанции производить правку заготовок на плоскости фланца.

4.3. Отдельные сегменты-заготовки для мембран подлежат стыковке и сварке между собой на всю толщину заготовки. Корневой шов выполняется аргонодуговой сваркой. Последующие проходы выполнять электродами УОНИ 13/55 или ТМУ-21 диаметром 4 мм. Допускается корень шва выполнять электродами УОНИ 13/55 или ТМУ-21 диаметром 2,5-3 мм.

4.4. Подготовку кромок под сварку сегментов мембраны между собой и выполнение ива производить в соответствии с табл.1 по одному из двух вариантов, отдавая при этом предпочтение варианту I.

Перечисленные недостатки ротационных форсунок привели к тому, что на целом ряде энергопредприятий (Могилевская ТЭЦ-2, Курская ТЭЦ-1, Саранская ТЭЦ-2, Петрозаводская ТЭЦ и др.) они были заменены паромеханическими форсунками "Титан" или механическими (в зависимости от параметров мазута).

Паромеханические форсунки рекомендуется устанавливать при давлении мазута 1-2 МПа (10-20 кгс/см2), механические - при большем давлении.

На большинстве из перечисленных объектов модернизация горелок выполнена в минимальном объеме: демонтировались ротационные форсунки и высоконапорные вентиляторы первичного воздуха (первичный воздух в горелки не подавался совсем или подавался от дутьевых вентиляторов вторичного воздуха).

По данным обследований и испытаний, замена форсунок позволяет обеспечить устойчивый топочный режим в диапазоне нагрузок 20-100% и длительное несение номинальной нагрузки, снижает на котлах потери электроэнергии на собственные нужды, повышает надежность их работы и ремонтопригодность, упрощает эксплуатацию.

Экономические показатели котлов с модернизированными горелками остаются теми же, что и при работе с ротационными форсунками.

По данным Минских тепловых сетей, годовой экономический эффект от данной модернизации составляет 9,4 тыс. руб.

На котлах КЗГМ-100 ТЦ "Иманта" Латвглавэнерго произведена модернизация горелочных устройств путем усовершенствования ротационных форсунок.

До модернизации ротационные форсунки требовалось еженедельно отключать в ремонт. Причинами отказов были перегрев подшипников, плохая смазка их. Кроме того, рвались приводные ремни из-за попадания на них мазута.

В процессе реконструкции форсунок (рис.1) на топливную трубку наваривается коллектор, через который во внутреннюю полость между топливной трубки и вращающимся валом подается первичный воздух. Это позволило осуществить охлаждение подшипников и исключить попадание мазута во внутреннюю полость и отекание его на ремни. Кроме того, установлены кольца-ограничители в целях улучшения смазки подшипников.

4.5. Сборку и сварку мембран необходимо выполнять на плазу, имеющем ровную, гладкую поверхность.

Подготовленные согласно чертежу или настоящей Инструкции и подогнанные по разметке на плазу сегменты мембран необходимо закрепить струбцинами или другим приспособлением к плоскости плаза. Смещение сегментов мембран один относительно другого 0,2 мм.

Допускается сборку и сварку мембран производить на плоскости фланца соответствующего ПВД. Производить послойный визуальный контроль сварного шва.

4.6. После выполнения сборочно-сварочных работ и снятия усиления радиальных стыковых швов мембраны произвести 100%-ный ультразвуковой контроль данных швов. Полный объем контроля осуществляется по разделу 9 настоящей Инструкции.

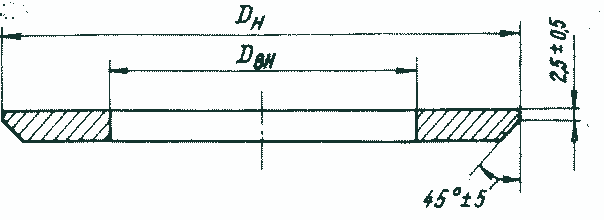

4.7. Окончательная механическая обработка мембраны по наружному и внутреннему диаметру в соответствии с рис.7 должна производиться после сварки и контроля качества стыковых радиальных швов мембраны.

Допускается обработку выполнять шлифовальной машинкой, при этом следы газовой резки должны быть полностью удалены.

4.8. Размеры мембран для ремонта соединения по типу 1 и 2 (см. рис. 1,2) должны выбираться в каждом конкретном случае, исходя из фактических размеров фланцев, руководствуясь рекомендациями п.2.6 настоящей Инструкции.

Размеры мембран для ремонта соединения по типу 3. (см. рис. 3) приведены в табл. 2.

Рис.7. Механическая обработка мембраны

Таблица 2

Таблица геометрических размеров мембран

Во избежание опасных нарушений гидродинамики рекомендуется на котлах ПТВМ соблюдать следующие условия:

- недогрев до кипения во всех режимах должен быть не менее 35-40°С;

- расход воды должен быть номинальным;

- проектная температура горячей воды - 150°С допускается при давлении за котлом не ниже 1 МПа (10 кгс/см2), при меньшем давлении допустимая температура снижается с сохранением указанного недогрева.

В целях повышения надежности поверхностей нагрева Союзтехэнерго и Эстонглавэнерго разработали проект реконструкции гидравлической схемы котла (рис.2). Реконструкцией предусматривается подъемное движение воды в экранах; гидродинамические перемычки между параллельными потоками; перемешивание после нижних ширм; переключение поверхностей по ходу среды для обеспечения указанных мероприятий и улучшения условий работы нижних ширм. Существующие трубные пакеты сохраняются без изменения.

Реконструкция осуществлена на котле, на котором проводилось исследование. Последующие испытания его на мазуте и газе, а также прошедшие отопительные сезоны показали эффективность выполненных мероприятий, которые обеспечивают более благоприятные условия для прохождения зимнего максимума тепловых нагрузок и частично снимают режимные ограничения: по недогреву до кипения 20°С, по допустимому давлению среды при температуре 150°С и давлении 0,7 МПа (7 кгс/см2), по минимальному расходу воды до номинального.

Изменение гидравлической схемы рекомендуется в первую очередь для котельных, работающих с напряженным графиком тепловых нагрузок, на теплосеть с пониженным давлением; в системах с посадками давления и расхода среды (например, с открытым водоразбором), а также при упрощенных схемах химводоочистки.

По данным обследования, проведенного в октябре 1984 г., реконструкция гидравлической схемы по проекту Союзтехэнерго и Эстонглавэнерго осуществлена на двух котлах ПТВМ-100 районной котельной Барнаульских тепловых сетей. Затраты на реконструкцию составили около 20 тыс. руб., годовой экономический эффект оценивается в 40 тыс. руб.

5.1.3. Произвести отсоединение от корпуса импульсных линий, водоуказательных приборов, каскадных линий конденсата греющего пара и воздуха, предохранительных клапанов, если таковые тлеются, а также отсоединить другие трубопроводы и элементы, подключенные к корпусу ПВД.

5.1.4. При подъеме корпуса вести осмотр рассоединения мембран, не допуская их деформации или вырывов металла.

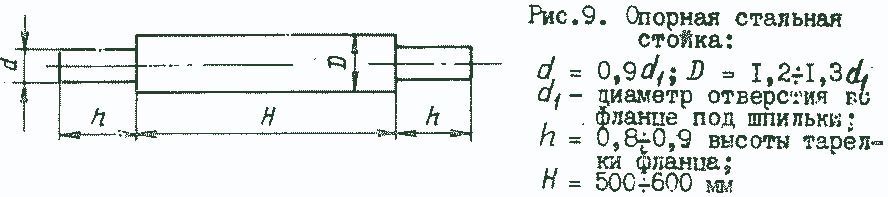

5.1.5. При ремонте мембранных уплотнений фланцевого разъема ПВД допускается не производить полный съем корпуса с трубной системы, а лишь его частичный подъем на высоту, обеспечивающую производство ремонтных работ мембранного уплотнения путем установки между верхним и нижним фланцем 4-6 диаметрально расположенных опорных стальных стоек, изготовленных в соответствии с рис. 9.

5.1.6. Перед установкой мембран к фланцам корпуса и крышки трубной система ПВД необходимо поверхности фланца и мембраны в местах сопряжения зачистить до металлического блеска, места приварки очистить от ржавчины и других загрязнений. Допускается легкий налет продуктов коррозии.