б) Дуга переменного тока (промышленной частоты).

При рассмотрении дуги постоянного тока указывалось, что быстрое изменение величины тока вызывает нарушение теплового равновесия в дуге и сопровождается соответствующим изменением поперечного сечения ее ствола. При горении дуги переменного тока эти явления повторяются непрерывно с частотой, соответствующей частоте тока. Изменения поперечного сечения ствола следуют за изменениями величины тока, но с некоторым отставанием, связанным с упомянутой выше тепловой инерцией дуги. Эта тепловая инерция зависит от интенсивности охлаждения дуги. В дуге, открыто горящей в воздухе (открытой дуге) или слабо охлаждаемой, тепловая инерция (а следовательно, и отставание изменения поперечного сечения ствола от изменения тока) значительно больше, чем в интенсивно охлаждаемой дуге.

Это вытекает из следующих соображений:

1. Если сравнить две устойчиво горящих дуги при одинаковой величине тока, одну интенсивно охлаждаемую, а вторую открытую или слабо охлаждаемую, то у интенсивно охлаждаемой дуги поперечное сечение ствола будет

значительно меньше. Действительно, если открытую или слабо охлаждаемую дугу начать интенсивно охлаждать, поддерживая в ней ток постоянной величины, то тепловое равновесие нарушится, так как в первый момент отнимаемая энергия станет больше выделяемой. В результате этого дуга начнет охлаждаться, что, как показано ранее, приводит к уменьшению поперечного сечения ствола с одновременным установлением нового теплового равновесия.

- Несмотря на меньшее поперечное сечение и, следовательно, меньшую боковую поверхность ствола дуги, количество рассеиваемой в единицу времени энергии в случае интенсивно охлаждаемой дуги больше, чем в случае открытой или слабо охлаждаемой (при том же токе). Это следует из того, что и количество выделяемой током энергии (вследствие большего сопротивления дуги) в первом случае больше, чем во втором, а количества выделяемой и рассеиваемой энергий должны быть равны из условия теплового равновесия.

- При одном и том же значении тока количество энергии, запасенной в газах ствола интенсивно охлаждаемой дуги, значительно меньше, чем в открытой или слабо охлаждаемой дуге, так как поперечное сечение и, следовательно, количество расщепленных (ионизированных) частиц в первом случае меньше, чем во втором.

- Если в обоих указанных случаях менять величину тока с одинаковой скоростью, то, очевидно, скорость изменения поперечного сечения будет больше у той дуги, у которой меньше запасенная энергия в газах ствола и больше количество рассеиваемой в единицу времени энергии, т. е. у интенсивно обдуваемой дуги.

То обстоятельство, что открытая или слабо охлаждаемая дуга обладает большой тепловой инерцией и что в связи с этим изменение сечения ствола такой дуги следует за изменением тока со значительным отставанием по времени, не дает практически возможности использовать для ее гашения моменты перехода переменного тока через нулевое значение, так как к указанным моментам сопротивление дуги незначительно увеличится по сравнению со средним значением сопротивления за полупериод. Поэтому гашение такой дуги может быть достигнуто только путем ее удлинения, — так же, как и гашения слабо охлаждаемой дуги постоянного тока.

Что касается интенсивно охлаждаемой дуги переменного тока, то вследствие ее небольшой тепловой инерции сечение ствола дуги к моменту перехода тока через нулевое значение резко уменьшается (и продолжает уменьшаться еще некоторое время и после перехода тока через нуль). Соответственно резко возрастает сопротивление дуги; для установления в ней тока, при котором выделяемая в дуге энергия могла бы с достаточным избытком покрывать потери от охлаждения, может потребоваться установление на дуговом промежутке весьма высокого напряжения (на единицу длины ствола дуги) и притом настолько быстро, чтобы продолжающееся уменьшение сечения ствола не потребовало приложения еще более высокого напряжения для поддержания горения дуги.

Если данные сети таковы, что необходимое напряжение установится быстро (достаточно велика так называемая «скорость восстановления напряжения»), то сечение ствола дуги начнет снова увеличиваться и горение дуги сможет продолжаться. Если же при данной интенсивности охлаждения дуги скорость восстановления напряжения не слишком велика или сеть вообще не может обеспечить необходимую величину напряжения на единицу длины ствола дуги, то дуга вследствие продолжающегося охлаждения и уменьшения сечения ее ствола погаснет.

Из вышеизложенного следует, что при интенсивном охлаждении дуги переменного тока имеется возможность использовать благоприятную для ее гашения особенность переменного тока — его периодические естественные переходы через нулевые значения. Благодаря этому, при прочих равных условиях, необходимая для гашения длина интенсивно охлаждаемой дуги во много раз меньше, чем длина открытой или слабо охлаждаемой дуги.

Возможность гасить дугу при небольшой ее длине дает ряд конструктивных преимуществ (меньший ход контактов, меньшие габариты выключателя и пр.), а также обеспечивает сравнительно небольшое выделение энергии внутри выключателя в процессе ее гашения, что значительно облегчает работу выключателя.

Основным и наиболее эффективным способом интенсивного охлаждения дуги, применяемым в выключателях высокого напряжения переменного тока, является создание таких условий, при которых раскаленные газы дуги могли бы с очень большой скоростью выбрасываться (удаляться) из области междуконтактного промежутка с тем, чтобы на их место поступали окружающие относительно холодные газы, которые нагреваются и ионизируются за счет энергии, выделяемой дугой.

Указанные условия образуются в том случае, когда дуга горит в некотором закрытом и сравнительно ограниченном пространстве (дугогасительной камере), из которого газы дуги могут выходить через одно или несколько отверстий, щелей или специальных сопел с большой скоростью под действием большого перепада давления.

Обеспечение необходимого перепада давления между внутренним объемом камеры и пространством вне ее может быть достигнуто:

а) подачей в камеру сжатого воздуха (воздушные выключатели) или специального газа, например, шестифтористой серы (элегазовые выключатели);

б) давлением поршня на масло, находящееся внутри камеры (импульсные масляные выключатели);

в) повышением давления в камере за счет газов, образующихся в результате разложения дугой масла или воды (масляные или, соответственно, водяные выключатели);

г) то же за счет газов, образующихся при разложении дугой твердых газогенерирующих материалов (газогенерирующие выключатели).

Кроме выброса раскаленных газов, определенную роль в охлаждении дуги играет также непосредственная передача тепла от ствола дуги окружающим, более холодным газам. Относительная роль этой теплоотдачи увеличивается с уменьшением тока и особенно велика при подходе тока к нулевому значению, когда сечение ствола дуги, а следовательно, и количество выбрасываемых из дугового промежутка газов резко уменьшается, между тем как боковая поверхность ствола, от которой зависит величина теплоотдачи, уменьшается медленнее. Для указанной теплоотдачи важно, чтобы теплопроводность охлаждающих газов была по возможности велика.

В этом отношении газы, образующиеся при разложении дугой масла, воды и твёрдых газогенерирующих материалов и состоящие в основном из водорода, имеют преимущество по сравнению с воздухом, так как обладают значительно большей теплопроводностью. В то же время для увеличения интенсивности теплоотдачи с поверхности ствола имеет большое значение наличие относительной скорости движения газов ствола дуги по отношению к окружающим, более холодным газам. При наличии указанного выше перепада давления такая относительная скорость обеспечивается благодаря тому, что под действием одного и того же перепада давления более горячие газы ствола будут двигаться быстрее, чем окружающие газы, вследствие их меньшей плотности.

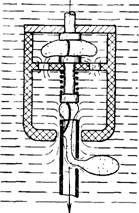

Рис. 1. Схема простейшей дугогасительной камеры.

Не останавливаясь на других значительно реже применяемых способах охлаждения дуги (в электромагнитных, деионных и других выключателях), рассмотрим несколько принципиальных схем дугогасительных камер масляных выключателей, в которых используется описанный выше способ охлаждения дуги.

На рис. 1 показана схема простейшей дугогасительной камеры, которая имела применение в масляных выключателях до начала 30-х годов. Образующаяся после расхождения контактов дуга разлагает масло, и вокруг нее образуется газовый пузырь высокого давления, расширяющийся за счет масла, вытесняемого в зазор между подвижным контактом и горловиной камеры. Благодаря разности давлений внутри и вне камеры, газы во время прохода конца подвижного контакта через горловину камеры прорываются с большой скоростью в зазор между контактом и горловиной, что создает условия для интенсивного охлаждения дуги.

Основным недостатком этой камеры является то, что после прорыва газов перепад давления резко уменьшается и в дальнейшем соответственно ухудшаются условия охлаждения дуги. Поэтому, если момент перехода тока через нулевое значение не совпал с моментом наиболее интенсивного охлаждения, и дуга не погасла, то в дальнейшем гашение дуги затруднено и требуется ее сильное растягивание уже вне камеры. В связи с этим в выключателях с такой камерой применяется большой ход контактов, что усложняет конструкцию механизма и увеличивает габариты выключателя.

Частичное устранение указанных недостатков достигнуто в более совершенной камере, схема которой изображена на рис. 2. Существенной особенностью этой камеры является наличие изоляционной перегородки с промежуточным контактом. Кроме того, в ней применен не сплошной, а трубчатый подвижной контакт (такой контакт находил применение и в камерах описанного выше типа).

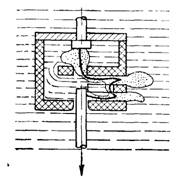

Рис. 2. Схема дугогасительной камеры с промежуточным контактом и продольным потоком.

При отключении сначала отходит промежуточный контакт от неподвижного, образуя верхнюю, генерирующую давление дугу; затем, после остановки промежуточного контакта, образуется вторая, гасимая дуга. Газовый пузырь, образующийся вокруг генерирующей дуги, расширяясь, вытесняет масло из верхней части камеры в нижнюю через отверстия в перегородке. Благодаря образующемуся в камере избыточному давлению горячие газы гасимой дуги вместе с маслом с большой скоростью выбрасываются через отверстие в трубчатом контакте. Однако в отличие от камеры, изображенной на рис. 1, избыточное давление внутри камеры может длительно поддерживаться и после прорыва газов нижней дуги в связи с наличием генерирующей дуги.

Недостатком этой камеры является то обстоятельство, что длина генерирующей дуги постоянна и поэтому выделяемая ею мощность, а следовательно, и величина генерируемого давления, зависят от величины отключаемого тока; если дуга при этой длине дает достаточное и не слишком большое с точки зрения прочности камеры давление при больших токах, то при малых токах давление может оказаться недостаточным, и тогда гасимая дуга вытягивается за пределы камеры и для ее гашения потребуется сильно ее растягивать.

Камера, схема которой изображена на рис. 3, также может рассматриваться как один из вариантов усовершенствования простейшей камеры. Особенность конструкции этой камеры заключается в наличии ряда перегородок с центральными отверстиями, а также полого неподвижного контакта. Перегородки образуют ряд одинаковых полостей (масляных «карманов»). При движении контактного стержня вниз между ним и неподвижным контактом образуется дуга.

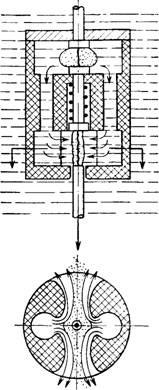

Рис. 3. Схема дугогасительной камеры с полым неподвижным контактом и масляными карманами.

Вследствие того, что вытекание масла из карманов затруднено, газовый пузырь образуется в основном только в центральном цилиндрическом пространстве. Это обстоятельство обеспечивает тесное соприкосновение между дугой и поверхностью масла, заключенного в карманах.

При этом образуется большое количество газов, которые имеют выход только через отверстие в неподвижном контакте. В отличие от простейшей камеры (рис. 1), в которой после прорыва газов из выходного отверстия перепад давления быстро уменьшается, в этой камере перепад продолжает поддерживаться достаточно большим благодаря продолжающемуся тесному соприкосновению дуги с маслом и увеличению ее длины по мере движения контакта вниз.

К недостаткам этой камеры можно отнести необходимость иметь сравнительно большой ход контакта для обеспечения гашения дуги при малых токах; для уменьшения времени горения дуги приходится поэтому применять высокие скорости движения контакта, что усложняет конструкцию выключателя.

В рассмотренных выше трех видах камер поток масла и газов движется параллельно оси подвижного контакта (камеры с продольным потоком). Наряду с такими камерами широкое применение имеют также камеры, в которых потоки масла и газов движутся в направлении, перпендикулярном оси подвижного контакта (камеры с поперечным потоком). Рассмотрим схемы устройства некоторых таких камер.

На рис. 4 показана схема устройства камеры, в которой отверстия (щели) для выхода масла и газов сделаны в боковой стенке. Верхняя перегородка делит камеру на две части — верхнюю, в которой часть дуги генерирует давление (так как выход газов вниз ограничен сечением отверстия в перегородке), и нижнюю, в которой остальная часть дуги, подвергаясь действию поперечного потока масла, вытесняемого из верхней части камеры, изгибается и втягивается в щели.

Рис. 5. Схема дугогасительной камеры с промежуточным контактом и поперечным потоком.

Благодаря перепаду давления вдоль втянутых в щели участков дуги, они интенсивно охлаждаются.

Рис. 4. Схема дугогасительной камеры с поперечным потоком.

Недостатком этой камеры является плохое гашение малых токов вследствие того, что при этом избыток давления в верхней части камеры по сравнению с нижней получается небольшим (газов выделяется мало, и они легко проходят из верхней части камеры вниз через центральное отверстие в перегородке).

На рис. 5 показана схема устройства дугогасительной камеры, в которой поперечный поток масла образуется за счет давления, генерируемого дугой между промежуточным и подвижным контактами в нижней части камеры. Особенность этой камеры заключается в том, что «гасимая» дуга имеет постоянную длину, в то время как генерирующая дуга «автоматически» меняет свою длину в зависимости от величины тока, а именно: при больших токах уже при короткой генерирующей дуге создается достаточно большой перепад давления для гашения, при малых же токах генерирующая дуга с движением подвижного контакта растягивается на большую длину, пока не будет создан необходимый для гашения перепад давления.

Рис. 6. Схема дугогасительной камеры с встречно-поперечным потоком.

Недостатком этой камеры является некоторое увеличение времени горения дуги при уменьшении отключаемого тока, а также наличие промежуточного контакта, усложняющего конструкцию камеры.

На рис. 6 изображена схема камеры с так называемым «встречно-поперечным» потоком, которая по своему устройству аналогична камере, изображенной на рис. 2. Отличие заключается в направлении движения потоков масла и газов в нижней части камеры. Как видно из рисунка, два встречных потока масла подходят к гасимой дуге в направлении, перпендикулярном ее оси и, как бы омывая дугу по всей ее длине и меняя направление на 90, вытекают в два выходных канала вместе с газами дуги. Перепад давления между зоной горения дуги и окружающим камеру пространством поддерживается в основном за счет гидравлического удара двух встречных потоков масла в зоне горения гасимой дуги.

Такая камера, хотя и имеет те же недостатки, что и камера рис. 2, обладает, однако, тем преимуществом, что гасимая дуга подвергается равномерному охлаждению по всей длине.

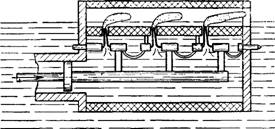

На рис. 7 показан принцип устройства камеры, в которой поперечный поток масла создается поршнем, приводимым в движение приводом выключателя (так называемый «импульсный» поток масла). Изолирующая тяга, механически связанная с поршнем и движущаяся вместе с ним, приводит в одновременное движение несколько подвижных контактов, связанных гибкими проводниками с соседними неподвижными контактами. Дуги, образующиеся после размыкания контактов, увлекаются поперечными потоками масла в щели изоляционной перегородки, где подвергаются интенсивному охлаждению так же, как в камере рис. 4.

Рис. 7. Схема дугогасительной камеры с импульсным потоком масла.

Основным недостатком этой камеры является сложность ее устройства и необходимость передавать большие усилия от привода к поршню, что вызывает дополнительное усложнение и утяжеление как выключателя, так и привода.

Как видно из приведенного обзора наиболее типичных конструктивных схем и принципов работы дугогасительных камер масляных выключателей, одной из основных трудностей при создании этих камер является обеспечение требования гашения как больших, так и малых токов в пределах камеры. В стремлении наиболее рационально обеспечить это требование, особенно при больших мощностях отключения, в последнее время начали применять камеры, использующие комбинированный принцип гашения, а именно, генерирование необходимого давления внутри камеры самой дугой при гашении средних и больших токов (одним из описанных выше способов) и создание дополнительного давления в камере с помощью поршня при гашении малых токов.

В этом случае при включении выключателя заводятся пружины, предназначенные для воздействия на поршень, не связанный жестко с подвижными контактами. При отключении малых токов указанные пружины способны приводить в движение поршень и создавать необходимое дополнительное давление, а при больших и средних токах поршень остается неподвижным, и гашение происходит, как указано выше, за счет давления, генерируемого дугой.

Такое устройство дает, кроме того, еще одно важное преимущество. Оно заключается в том, что после отключения поршень быстро выталкивает из камеры остатки газов и заполняет ее маслом, что обеспечивает возможность произвести немедленное повторное включение и отключение (быстродействующее АПВ).

Каждая из описанных выше камер при определенных ее размерах имеет определенный предел действия как по величине отключаемого тока, так и по величине напряжения. Соответствующим изменением размеров можно во многих случаях получить ряд исполнений одной и той же конструкции камеры для различных отключаемых токов и для различных напряжений. Однако в этом отношении имеется ограничение для каждой конструкции. Так, с повышением напряжения дугу необходимо удлинять и соответственно удлинять камеру; однако это возможно только до определенного предела, после которого дальнейшее повышение напряжения уже не может быть скомпенсировано удлинением камеры и приводит к отказу в гашении. Вместе с тем увеличение длины дуги (при том же токе) приводит к увеличению давления в камере, что вынуждает либо уменьшать величину отключаемого тока, либо увеличивать поперечные размеры и механическую прочность камеры. Увеличивается также ход подвижных контактов, что требует для обеспечения малого времени горения дуги соответствующего повышения скорости движения всех подвижных частей и связанных с этим конструктивных усложнений . В связи с изложенным, во многих случаях оказывается более целесообразным вместо увеличения размеров камер применять при более высоких напряжениях последовательное соединение двух или более камер.