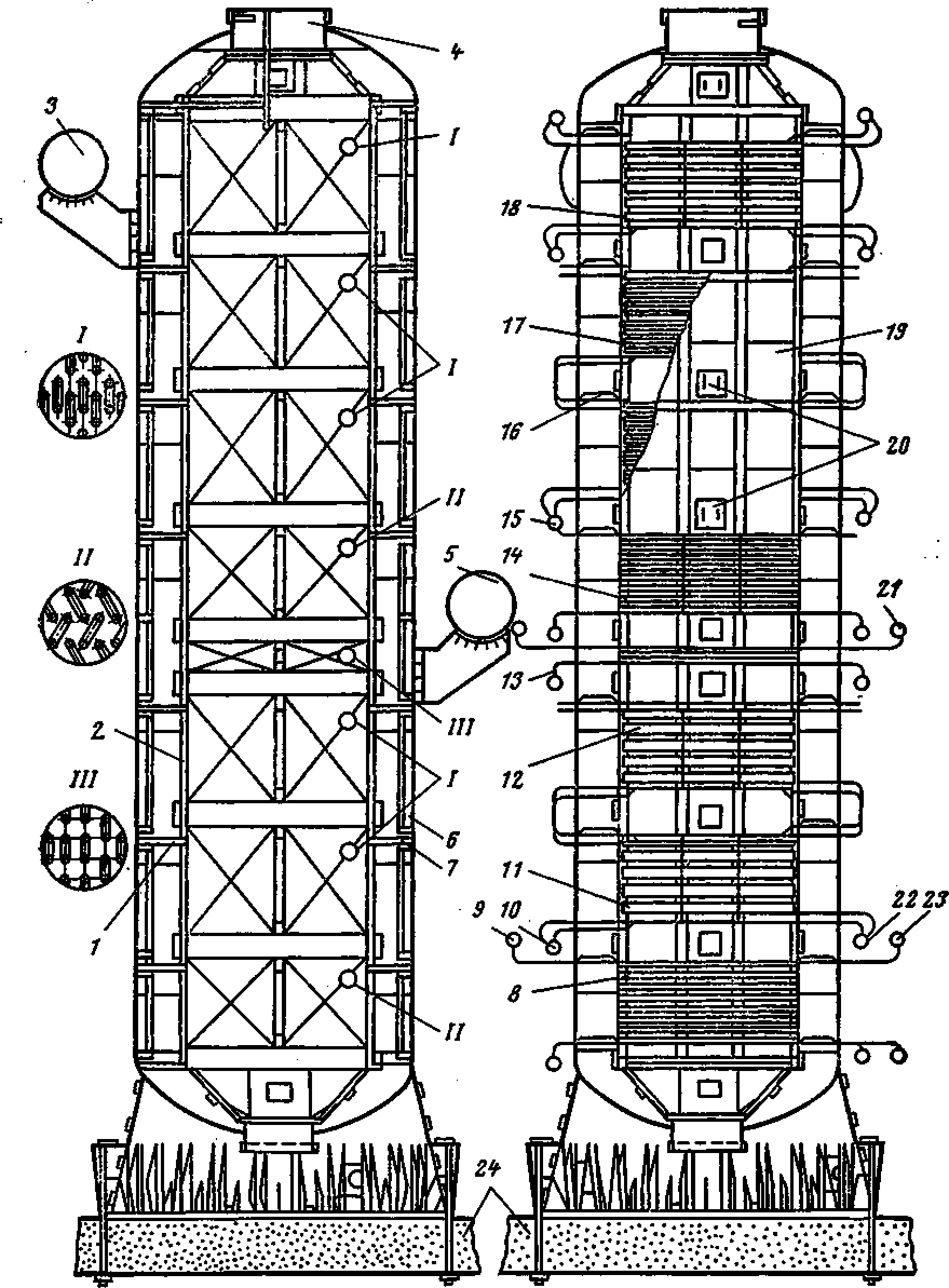

Первые промышленные парогенераторы с газовым теплоносителем были установлены на АЭС «Колдер-Холл» (Великобритания). На рис. 4.27 представлены продольные разрезы такого парогенератора.

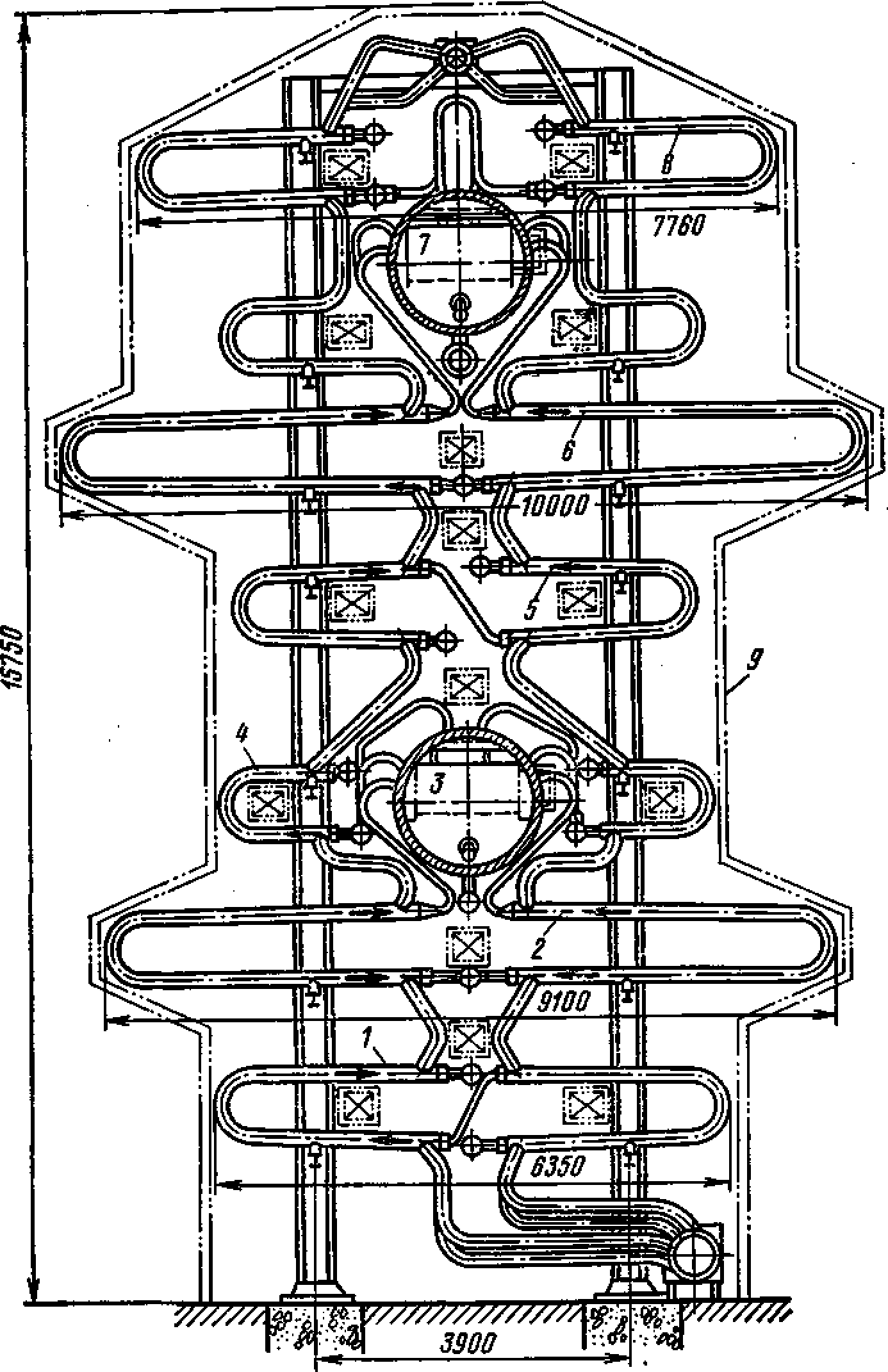

Рис. 4.27. Парогенератор АЭС «Колдер-Холл»:

1— площадка; 2 — кожух; 3 — сепарационный барабан повышенного давления; 4 — подводящий патрубок теплоносителя; 5 — сепарационный барабан низкого давления; 6 — лестница; 7 — корпус; 8 — смешанный экономайзер; 9 — выходной коллектор части повышенного давления смешанного экономайзера; 10 — входной коллектор испарителя низкого давления; 11 — нижний пакет испарителя низкого давления; 12 — верхний пакет испарителя низкого давления; 13 — пароперегреватель низкого давления; 14 — экономайзер повышенного давления; 15 — входной коллектор испарителя повышенного давления; 16 — нижний пакет испарителя повышенного давления; 17 —верхний пакет испарителя повышенного давления; 18 — пароперегреватель повышенного давления; 19— обшивка парогенератора; 20 — люк; 91 — выходной коллектор пароперегревателя низкого давления; 22 — входной, коллектор испарителя низкого давления; 23 — выходной коллектор части низкого давления смешанного экономайзера; 24 — бетонный фундамент

Парогенератор вырабатывает пар двух давлений. Поверхности теплообмена высокого и низкого давлений располагаются в корпусе последовательно по ходу газа.

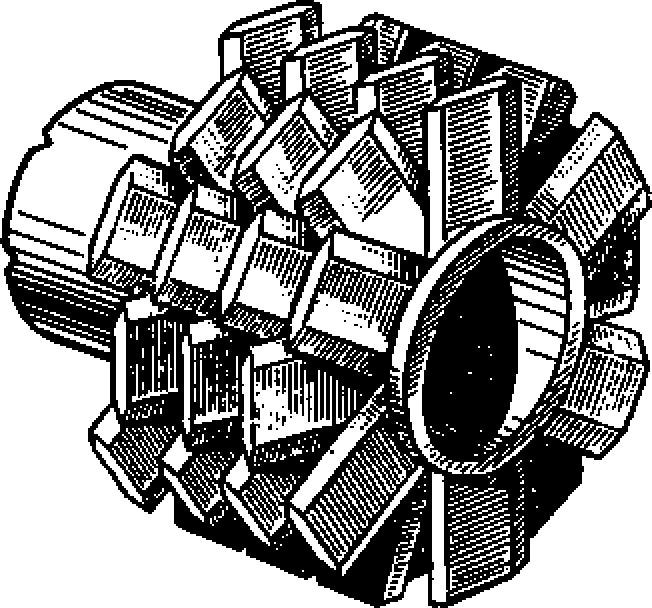

Рис. 4.28. Элемент ошипованной трубы парогенератора АЭС «Колдер- Холл»

Корпус диаметром 5,3 м имеет высоту 24,6 м при толщине стенки более 30 мм. Поверхности теплообмена расположены внутри прямоугольного кожуха, имеющего плотное присоединение к подводящему газ патрубку. Нижняя часть кожуха не имеет плотного соединения с днищем корпуса. Поверхности теплообмена выполнены в виде горизонтальных змеевиковых пакетов. Общая их площадь 9247 м2; 77 % общего количества выработанного пара имеет повышенные параметры и 23 % — низкие.

Для увеличения площади поверхности теплоотдачи от газа к стенке в испарителях и экономайзерах применены ошипованные трубы. Ошиповка труб — дорогостоящая и сложная технологическая операция. Шипы (ребра) существенных размеров могут быть укреплены на трубах только приваркой. Особое значение для теплообмена помимо оптимальных размеров и формы шипов имеет плотность контакта шипа со стенкой по всей площади соприкосновения. Для этого после приварки шипов стенки трубок раздаются посредством создания внутри труб соответствующего давления. Ошиповка позволила в 4 раза увеличить поверхность труб со стороны, омываемой газом. Общее число шипов, приваренных к трубам одного парогенератора, составляет примерно 11 млн. Элемент ошипованной трубки представлен на рис. 4.28. Для испарительных труб диаметром 51 мм применены шипы овальной формы высотой 25 и длиной 13 мм. По окружности трубы расположено 8—12 шипов с шагом вдоль оси трубы 13 мм.

Из-за большой длины змеевики имеют несколько сварных соединений. Для обеспечения высокого качества сварка проводилась в заводских условиях. На заводе змеевики собирались в отдельные пакеты с таким расчетом, чтобы последние проходили внутрь корпуса через верхний патрубок. Каждая секция поверхности теплообмена состоит из двух трубных пакетов, между которыми предусмотрен вертикальный монтажный зазор. Между секциями по высоте имеются свободные пространства с люками в обшивке, что позволяет проверить осмотр и ремонт секций. Соединяют секции между собой и присоединяют их к раздающим и сборным коллекторам при монтаже.

Вывод труб из корпуса осуществляется через газовую рубашку, предотвращающую возникновение температурных напряжений в стенке корпуса.

В испарителях принята многократная принудительная циркуляция.

Таблица 4.4. Размеры корпусов парогенераторов

Позднее в Великобритании вступило в строй еще несколько АЭС с ПГ типа «Колдер-Холл», но более совершенной конструкции. Повышались производительность парогенераторов, давление и температура газа. Рост паропроизводительности достигался, во-первых, увеличением диаметра и высоты корпуса, что стало возможным благодаря совершенствованию технологии сварки элементов больших диаметров и больших толщин непосредственно на монтажной площадке; во-вторых, совершенствованием конструкции поверхности теплообмена посредством применения более рациональных форм шипов и ребер, позволявших более тесно располагать змеевики в объеме парогенератора; в-третьих, заполнением змеевиками всего сечения корпуса.

В последних конструкциях парогенераторов этого типа значительно уменьшено число выводов змеевиков из корпуса. Это достигалось вваркой в корпус камер, собирающих в один пучок несколько змеевиков (не менее четырех). Камеры в свою очередь соединялись с наружными коллекторами поверхности теплообмена. Такая конструкция поверхности теплообмена принята, в частности, для парогенераторов станции «Данджнесс-А» (Великобритания) (рис. 4.29).

В табл. 4.4 приведены размеры корпусов парогенераторов некоторых АЭС Великобритании.

Начиная с 1967 г. в Великобритании, а также в США и Франции АЭС с газографитовыми реакторами строятся с компоновкой оборудования первого контура внутри корпуса реактора из предварительно напряженного железобетона.

На АЭС «Данджнесс-Б» четыре прямоточных парогенераторов производительностью 117 кг/с размещены в кольцевом пространстве шириной 2,8 м, между изолирующей стальной оболочкой реактора и корпусом из бетона. Парогенератор состоит из экономайзера, испарителя, пароперегревателя и промежуточного пароперегревателя. Чтобы обеспечить необходимую площадь сечения для прохода воды, каждый парогенератор разбит на две соединенные параллельно части. Поверхность теплообмена парогенераторов состоит из плоских оребренных змеевиков, изготовленных из труб наружным диаметром 19,6 мм. Трубы экономайзера имеют 32 ребра высотой 2,5 мм на 10 см длины, трубы испарителя имеют 36 ребер высотой 3,8 мм на 10 см длины.

Рис. 4.29. Парогенератор АЭС «Данджвесс-А»:

1 — корпус; 2 — опорные балки; 3 —лестница; 4 — конический диффузор; 5 — вход теплоносителя; 6 — люк; 7 — секция смешанного пароперегревателя; 8 —испаритель высокого давления; 9 — экономайзер высокого давления; 10 — испаритель низкого давления; 11 — смешанный экономайзер; 12 — опорные колонны; 13, 14 — коллектор пароперегревателя высокого давления; 15 — коллектор пароперегревателя низкого давления

Для экономайзера использованы трубы из углеродистой стали, для испарителя — трубы из хромистой стали (С 9%, Mo 1 %), трубы пароперегревателя выполнены из нержавеющей стали. Параметры теплоносителя и перегретого пара приведены ранее (см. табл. 3.3).

На АЭС EDF-4 (Франция) парогенераторы расположены под реактором в общем бетонном корпусе, занимая цилиндрическое пространство диаметром 15,5 и высотой 10 м. Такое расположение позволило несколько уменьшить диаметр корпуса. Парогенератор состоит из 24 секций.

Каждая секция имеет четыре независимых пакета плоских змеевиков, любой из которых может быть отключен снаружи во время работы реактора. Давление СО2 составляет 2,3 МПа, температура на входе в парогенераторы 400, на выходе 220 °С. Паропроизводительность парогенератора 105 кг/с перегретого пара давлением 3,5 МПа и температурой 390 °С.

Для АЭС «Хартлпул» (Великобритания) разработана схема, по которой парогенераторы размещаются внутри цилиндрических ячеек в стенке бетонного корпуса реактора (см. рис. 3.20). Корпус реактора имеет форму прямого цилиндра диаметром 26 и высотой 29,2 м. Внутренняя полость, покрытая стальной оболочкой, имеет диаметр 13,1 и высоту 19,3 м. В стенке корпуса имеется восемь вертикальных цилиндрических ячеек диаметром 2,8 и высотой около 19 м, покрытых изнутри охлаждаемой стальной облицовкой, в нижней части ячеек размещаются газодувки, а над ними парогенератор. Каждые два парогенератора связаны между собой по воде и пару, т. е. практически имеются четыре независимых парогенераторов суммарной производительностью 450 кг/с.

Парогенераторы прямоточные, с промежуточным перегревом пара (параметры указаны в табл. 3.3). Парогенераторы выполнены в виде вертикальной стальной оболочки, внутри которой на центральном стержне закреплены многозаходные винтовые змеевики из оребренных труб. Подвод питательной воды, вывод перегретого пара, подвод и вывод пара для промежуточного перегрева осуществляются сверху. Парогенератор целиком изготовляется и испытывается на заводе.

Интегральная компоновка оборудования первого контура применена также на АЭС «Форт-Сент-Врейн» (США) с высокотемпературным реактором, охлаждаемым гелием. Реактор, парогенератор и газодувки располагаются внутри корпуса из предварительно напряженного железобетона, причем 12 секций парогенераторов располагаются в цилиндрическом объеме под реактором.

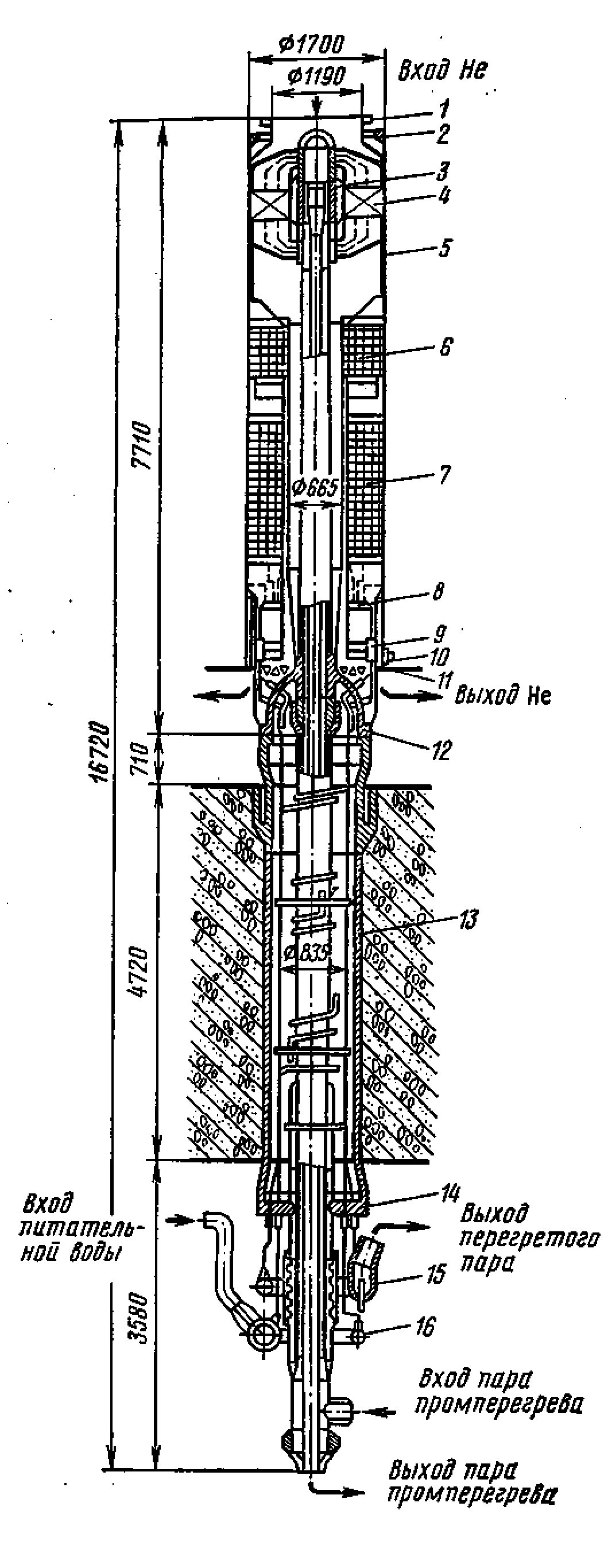

Схема одной секции парогенератора представлена на рис. 4.30 (параметры пара см. в табл. 3.3). Каждые две секции соединены параллельно по пару и воде, образуя один парогенератор.

Питательная вода подается в коллектор и из него по 17 подводящим трубам — к раздающим коллекторам питательной воды. К каждому раздающему коллектору присоединяются по три трубы теплопередающей поверхности, которая образована двумя пучками винтовых змеевиков: испарительным и пароперегревательным. В испарительном пучке происходят нагрев, испарение я перегрев пара на 15—20 °С. Движение рабочего тела и гелия в испарителе — противоточное.

В пароперегревательной части для уменьшения температуры стенки труб принята схема прямотока. Трубы из испарителя проходят по щели, образованной наружной обечайкой пароперегревателя и кожухом, а затем в виде винтовых змеевиков опускаются вниз, образуя теплопередающую поверхность.

Затем по кольцевой щели, образованной опорным цилиндром и внутренней обечайкой испарительного пучка, трубы пароперегревателя подходят к промежуточным коллекторам перегретого пара. Перегретый пар покидает парогенератор через патрубок.

Рис. 4.30. Секция парогенератора высокотемпературного реактора АЭС «Форт- Сент-Врейн»:

1 — верхний уплотнительный фланец; 2 — монтажное кольцо; 3 — лабиринтовые уплотнения коллектора промпароперегревателя; 4 — пучок труб промпароперегревателя; 5 — кожух; 6 — пучок труб основного пароперегревателя; 7 — пучок труб экономайзера-испарителя; 8 — раздающие коллекторы питательной воды; 9 — сборные коллекторы перегретого пара; 10 — нижнее уплотнение; 11 — плита; 12 — сферическое днище парогенератора; 13 — оболочка отверстая в нижнем днище железобетонного корпуса реактора; 14 — плоское днище парогенератора; 15 — выходной патрубок перегретого пара; 16 — коллектор питательной воды

Рис. 4.31. Секционный парогенератор для АЭС с газовым теплоносителем (проект, СССР):

1 — крышка; 2 — биологическая защита; 3 — подводящие и отводящие трубопроводы; 4 — секции промежуточного пароперегревателя; 5 — секции высокого давления; 6 — выход пара промежуточного перегрева; 7 —выход пара высокого давления; 8 — вход пара промежуточного перегрева

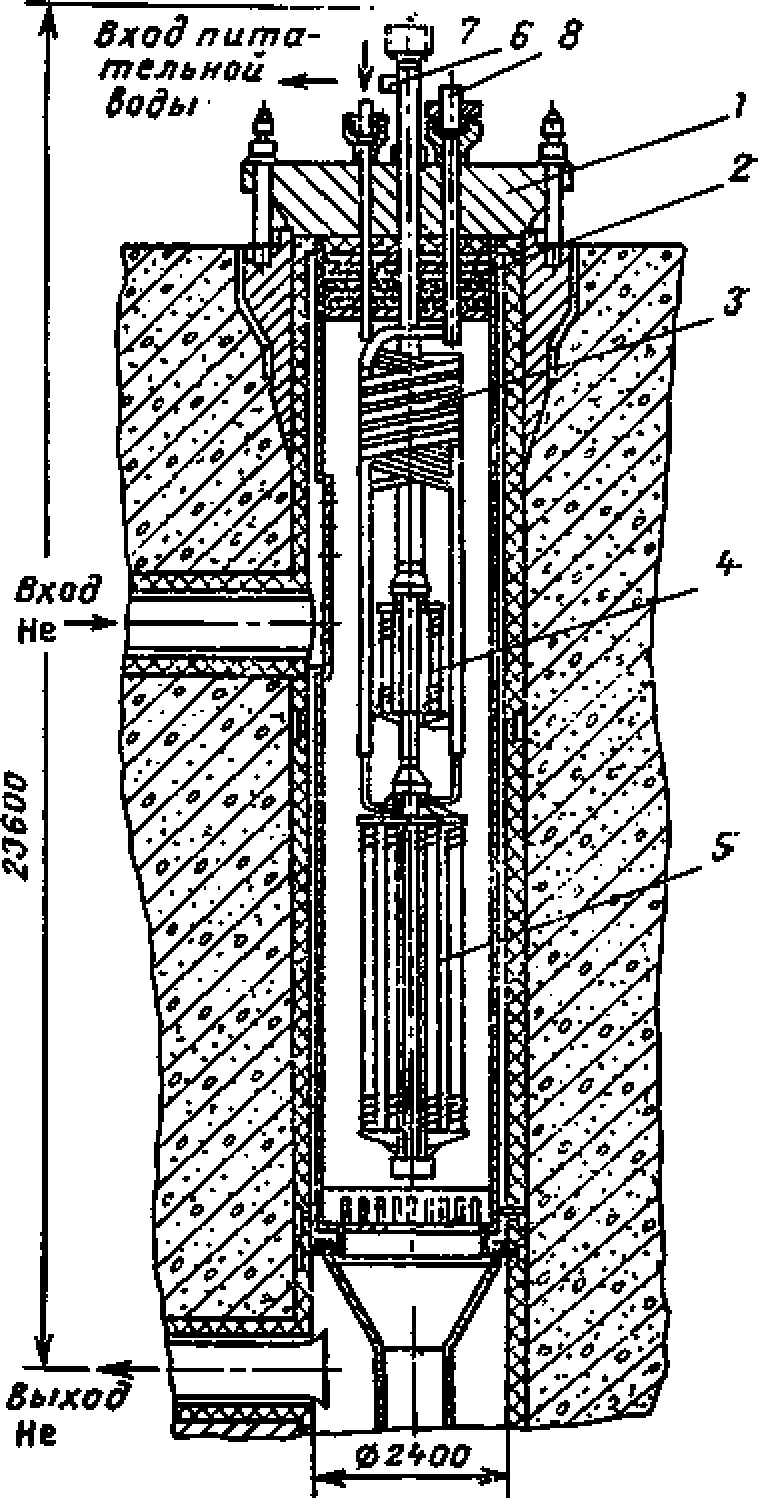

Рис. 4.32. Парогенератор АЭС А-1:

1 — водяной экономайзер низкого давления; 2 — испаритель низкого давления; 3 — сепарационный барабан низкого давления; 4 — пароперегреватель низкого давления; 5 — водяной экономайзер повышенного давления; 6 — испаритель повышенного давления; 7 — сепарационный барабан повышенного давления; 8 — пароперегреватель повышенного давления; 9 — обшивка с тепловой изоляцией

Первым по ходу гелия расположен промпароперегреватель. Пар к нему подводится по кольцевому каналу, а отводится из него по центральной трубе опорного цилиндра.

Вес трубных пучков парогенератора воспринимается сферическим днищем, от которого через оболочку передается корпусу реактора. Для парогенераторов с газовым теплоносителем перспективными могут оказаться также корпусные секционно-модульные конструкции и конструкции типа труба в трубе или пучок труб в трубе с продольным обтеканием поверхности теплообмена.

Секционно-модульная конструкция парогенератора предложена в проекте установки с реактором на быстрых нейтронах, охлаждаемым гелием, Б ГР-350. Парогенераторы (рис. 4.31) располагаются в четырех цилиндрических шахтах в стенке железобетонного корпуса реактора. В прямоточном парогенераторе производится пар давлением 17 МПа и температурой 540°С, а также осуществляется перегрев пара, отбираемого из промежуточной ступени турбины, давлением 5 МПа. Соответственно поверхность теплообмена состоит из двух секций — промежуточного пароперегревателя и высокого давления. Последняя объединяет экономайзерную, испарительную и пароперегревательную части высокого давления.

Обе секции состоят из модулей, соединенных параллельно по рабочему телу и теплоносителю. Модули выполнены из отдельных элементов, соединенных последовательно. Каждый элемент конструкционно представляет собой один слой многозаходных винтообразных змеевиков, навитых на трубу-вытеснитель диаметром 80 мм. Вытеснитель служит также опорой для дистанционирующих пластин модуля.

В шахте парогенератора размещаются 13 секций, имеющих отдельные подводы питательной воды и отводы пара, а также отдельные подводы и отводы пара промежуточного перегрева.

Подводящие и отводящие трубы в верхней части парогенератора имеют изгибы для компенсации температурных удлинений. Гелий давлением 15,7 МПа и температурой 630 °С поступает в парогенераторы через перфорированную часть металлического кожуха-корзины парогенератора и последовательно омывает поверхность теплообмена промежуточного пароперегревателя и пароперегревательную, испарительную и экономайзерную части секций высокого давления. из парогенератора гелий проходит в газодувку, которой подается в активную зону реактора.

На рис. 4.32 представлена схема парогенератора АЭС А-1 (ЧССР), поверхность теплообмена которого выполнена по типу пучок труб в трубе. Рабочее тело движется внутри труб, теплоноситель,— в межтрубном пространстве. в парогенераторы вырабатывается пар двух давлений: 2,7 МПа и 400 °С в секциях высокого давления и 0,2 МПа и 180 °С в секциях низкого давления. Параметры газа: давление 5,6 МПа, температура на входе в парогенераторы 425 °С и на выходе из него 95 °С. Поверхность теплообмена секции набрана из трубы наружным диаметром 22 мм. Корпус секции изготовлен из трубы наружным диаметром 159 мм.