Результатом этого вида расчета ПГ является окончательное определение конструкционных характеристик поверхностей теплообмена отдельных элементов и ПГ в целом. Конструкционный расчет начинается еще при проведении теплового расчета когда для определения коэффициентов теплоотдачи α1 и а2 и коэффициента теплопередачи k требуется знание характеристик поверхностей теплообмена. На этом этапе на основании опыта проектирования парогенератора и других теплообменных аппаратов принимают диаметр и материал трубок, форму поверхности теплообмена (U-образная, составленная из прямых, плоских или винтовых змеевиков, обратных элементов и т. п.). Здесь же решается вопрос о выборе каналов (трубки или межтрубное пространство) для движения теплоносителя и рабочего тела, а также выбирается схема омывания ими поверхности теплообмена (продольное, поперечное, смешанное).

В тепловом расчете выявляется и необходимость применения труб с развитой поверхностью теплообмена (ошипованных или оребренных).

По выбранной для среды, движущейся внутри труб, скорости из уравнения сплошности определяется число трубок

![]() (11.12)

(11.12)

где GBH — массовый расход среды, движущейся внутри трубок, кг/с; рвн — плотность среды, кг/м3; ww — скорость движения среды по трубкам, м/с; fВн — суммарная площадь проходного сечения трубок, м2, которая связана с числом их nтр соотношением

![]() (11.13)

(11.13)

Кроме fвн все остальные величины в (11.12) известны; Gm из уравнений теплового баланса (GT или D), рвн берется из соответствующих таблиц по параметрам среды, величиной wвн предварительно следует задаться. После определения числа трубок в поверхности теплообмена следует провести компоновку трубного пучка. Для этого необходимо выбрать его геометрические характеристики: расстояние между центрами соседних труб в одном ряду (шаг трубок) и расстояние между центрами труб соседних рядов (шаг между рядами), а также взаимное расположение трубок в пучке (шахматное, коридорное). На основе геометрических размеров пучка с помощью его эскиза определяется площадь проходного (живого) сечения межтрубного пространства. На основе уравнения сплошности вычисляется скорость среды в межтрубном пространстве м/с:

![]() (11.14)

(11.14)

где См.п. — массовый расход среды, движущейся в межтрубном пространстве, кг/с; рм.п.—плотность среды, кг/м3.

Если вычисленная по (11.14). wм.п. существенно отличается от рекомендуемых для подобных условий, то необходимо повторить предыдущие расчеты. При этом нужно изменять в допускаемых пределах диаметр трубок, скорости движения среды в них, а также геометрические характеристики трубного пучка. Вариантные расчеты следует повторять до получения приемлемого значения wM.П. По определенной с помощью (11.6) площади поверхности теплообмена S, м2, рассчитывается длина одной трубки (змеевика) на основе соотношения

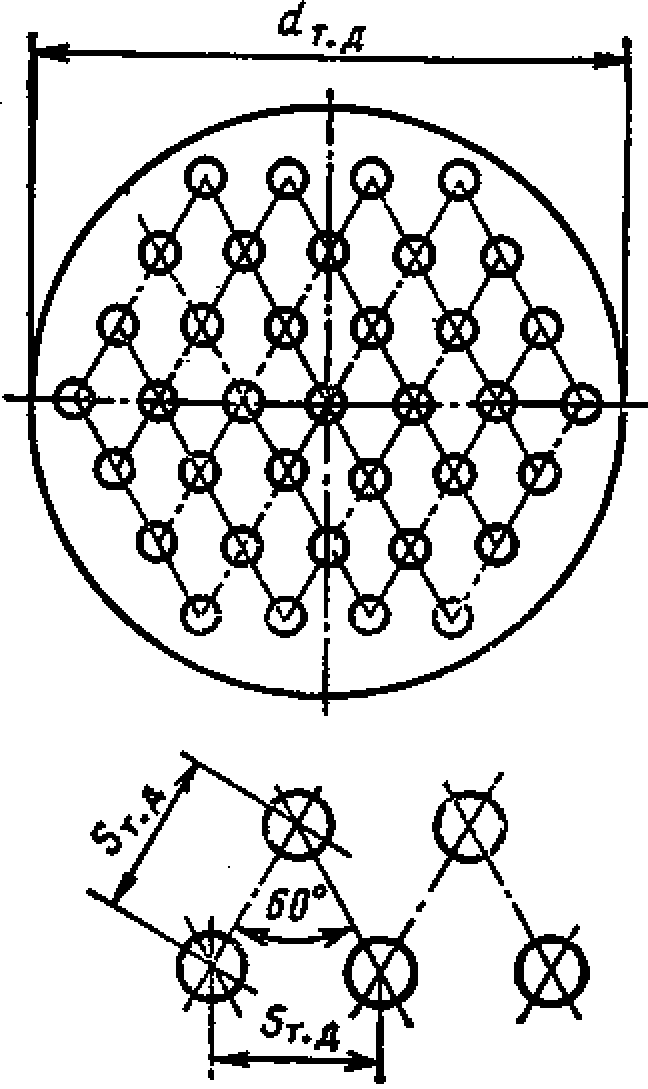

Рис. 11.1. Размещение труб в трубных досках по сторонам правильных шестиугольников

![]() (11.15)

(11.15)

Завершение расчетов по (11.13)— (11.15) уже может дать представление о правильности принятых ранее решений. Если полученные число трубок и их длина не позволяют создать абсолютно надежные в эксплуатации и., удобные в отношении технологии изготовления конструкции элементов парогенераторов в целом, то дальнейшие расчеты непринятым вариантам проводить не следует. Получение целесообразных: значений I и ηтр достигается изменениями расчетных скорости среды и диаметра трубок или обеих этих величин вместе с уточнением ранее проведенных расчетов.

Геометрические характеристики трубных пучков и схема размещения трубок в трубной доске или коллекторе прямо связаны друг с другом. Выбранные еще при проведении теплового расчета, они должны анализироваться и при проведении других видов расчетов, так как во многом определяют как рациональную компоновку поверхности теплообмена, так и прочность трубных досок и коллекторов, и надежность закрепления в них трубок. Размещение трубок в трубных досках наиболее целесообразно осуществлять по сторонам правильных шестиугольников (рис. 11.1), что обеспечивает оформление поверхности нагрева в проточной части элемента ПГ в виде равностороннего шахматного трубного пучка. Число трубок, которое при этой схеме размещения можно расположить в трубной доске, определится по соотношению

_![]() (11.16)

(11.16)

где п0—число трубок, располагающихся на площади, ограниченной вписанным в окружность трубной доски шестиугольником;

Θ — коэффициент, учитывающий количество труб, которые можно расположить в сегментах, образованных габаритной окружностью трубной доски и сторонами большего шестиугольника; при п0=

— 7:127, 0=1 *, при n0>169 0=1,11-М,16.

Между числом трубок n0 и числом трубок, размещенных по большой диагонали шестиугольника nд, существует зависимость

_________ ![]() (11.17)

(11.17)

* При условии, если расстояние между центром крайней трубки, лежащей на диагонали шестиугольника, и окружностью трубной доски равно s/2.

Определение линейных размеров вертикальных элементов парогенераторов проводится аналогично. Высота испарителя с погруженной поверхностью теплообмена состоит из суммы высот поверхности теплообмена, сепарационного объема, камер подвода и отвода теплоносителя и радиусов кривизны нижнего и верхнего днищ. В случае применения для раздачи и сбора теплоносителя коллекторов (камер), располагаемых внутри корпуса (см, например, рис. 4.10) их размер определяют исходя из общего числа трубок, прикрепляемых к ним, схемы трубного пучка и возможности доступа к местам заделки (крепления) трубок.

В начале расчета коллектора приходится задаваться (с последующим уточнением) одним из его габаритных размеров — диаметром или высотой (длиной). В поверхностях теплообмена мощных парогенераторов число трубок весьма велико (более 1,5-103), поэтому оптимальные размеры коллектора могут быть получены, как правило, при максимально возможном его диаметре, принятом с учетом требований как его собственной прочности, так и прочности корпуса ПГ. Такие коллекторы при выполнении из нержавеющей стали для условий теплоносителя высокого давления (менее 10 МПа) могут иметь внутренний диаметр в пределах 500—900 мм, коллекторы из углеродистой легированной стали могли бы при прочих равных условиях иметь значительно большие диаметры. Трубы на поверхности коллектора располагаются по окружностям, отстоящим друг от друга на расстоянии $1кол. При полученном из конструкционного расчета числе трубок линейные размеры коллектора связаны между собой соотношением

![]() (11.24)

(11.24)

где d.в.кол — внутренний диаметр коллектора, м; s2кол — шаг труб по окружности, м; Hкол — высота (длина) коллектора, м. Минимальный шаг трубок для коллектора составляет (1,3:1,4) dH.

Длину корпуса выбирают исходя из длины труб поверхности теплообмена и диаметра коллекторов. Внутренний диаметр определяют соответствующими габаритными размерами сечения трубного пучка.

Диаметры патрубков подводящих и отводящих трубопроводов рассчитывают по уравнениям типа (11.12) по допустимой скорости течения среды, которая в 2—3 раза выше скорости среды в трубах поверхности теплообмена.

Для обеспечения безусловной надежности, технологичности изготовления узлов и возможно меньших капитальных и эксплуатационных затрат для парогенераторов в целом необходимо обращать особое внимание на выбор размеров и характеристик компоновки трубных пучков в корпусе.

Должны быть обеспечены компенсация температурных удлинений корпуса и трубок; равномерность и полнота омывания средой трубного пучка; простота и надежность уплотнения мест прохода труб (деталей) через корпус; удобство отключения (заглушки) или замены отдельных трубок (змеевиков); минимально возможная стоимость изготовления и монтажа; исключение конструкционных причин интенсификации коррозионных процессов; транспортабельность элемента ПГ и наименьшая его масса.

Для компенсации температурных удлинений (температурных напряжений) наиболее целесообразно применение самокомпенсирующихся конструкций. Наиболее полно выполняется эта задача при использовании трубок U-образной формы, различной формы змеевиков, обратных элементов. Существуют и другие способы компенсации температурных напряжений, такие, как плавающие трубные доски, специальные компенсаторы на корпусах, прогиб трубок в определенном месте их длины (трубки с синусоидальным прогибом). Однако к ним следует обращаться в случае нецелесообразности в конкретном случае использования принципа полной самокомпенсации. При изготовлении корпуса и трубок поверхности теплообмена из сталей с близкими значениями температурных коэффициентов линейного расширения возможно применение прямых труб, но только при обеспечении близких значений температуры корпуса и трубчатки.

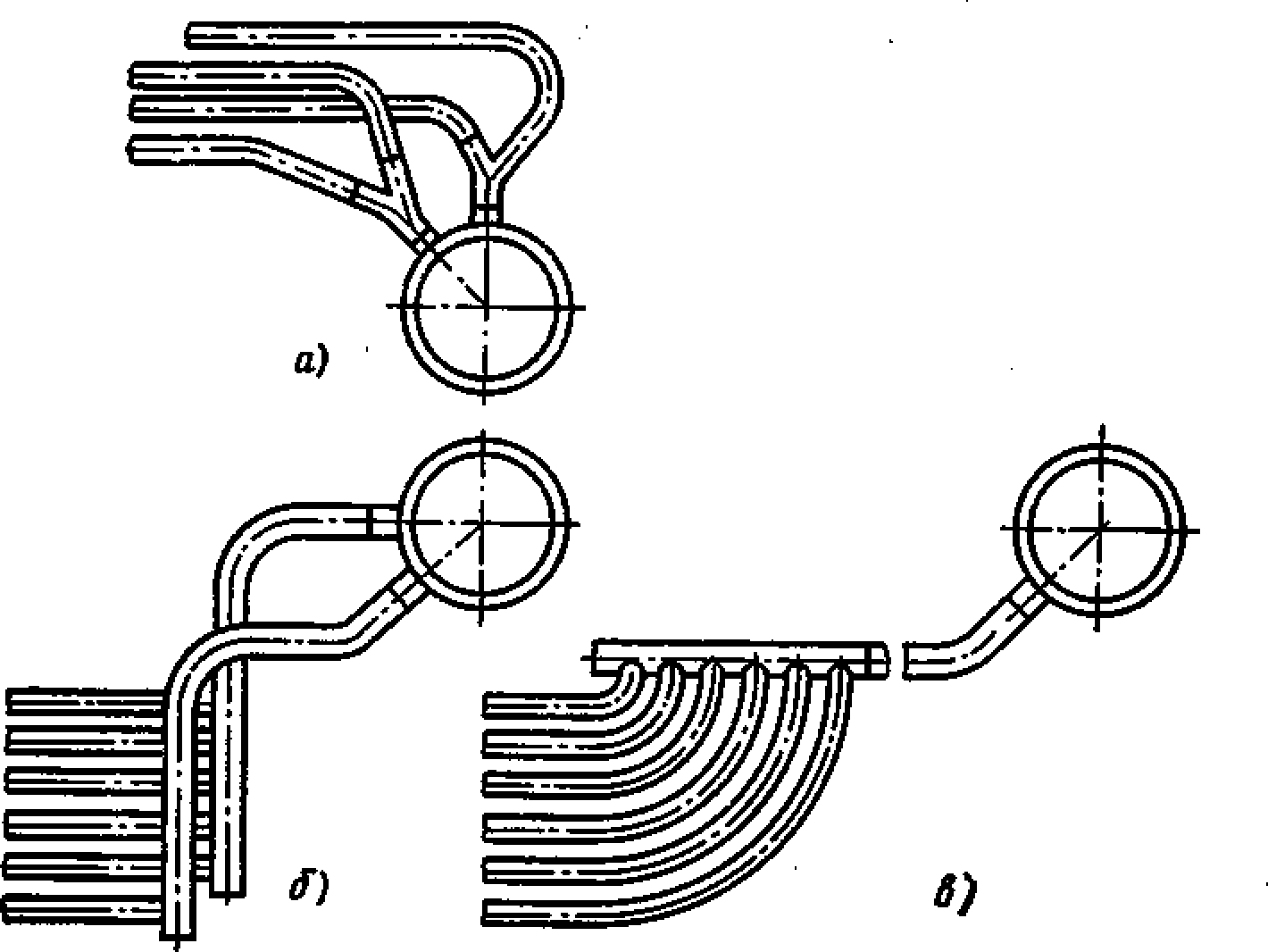

Равномерность и полнота омывания поверхности теплообмена обеспечиваются отсутствием резких поворотов среды в трубных пучках, мест резкого изменения проходного сечения, застойных зон. При осуществлении конструкции парогенератора с внешними раздающими и собирающими коллекторами ввод труб в корпус осуществляется через патрубки — рубашки, полости которых соединены с внутрикорпусным пространством (см. рис. 8.3). Для мощных парогенераторов число змеевиков (трубок) поверхности теплообмена велико. В этом случае применяется присоединение внутри корпуса нескольких змеевиков к одой трубке, которая проходит через стенку корпуса (рис. 11.2, см. также рис. 4.29). Ввод каждого змеевика в корпус существенно ослабил бы прочность как корпуса, так и коллектора. Для замены или заглушки вышедших из строя трубок должен быть обеспечен доступ к местам присоединения их к трубным доскам или коллекторам. Заглушку отдельных труб сравнительно просто осуществлять непосредственно в камерах или снаружи корпуса (для трубчаток типа изображенных на рис. 11.2). Ремонт трубных пучков с вваркой новых труб возможен при длительных остановках парогенераторов.

Минимально возможная стоимость изготовления и монтажа элемента ПГ обеспечивается при возможности применения наиболее простых форм поверхности теплообмена с наименьшим числом гибов трубок при рациональной установке дистанционирующих устройств.

При необходимости использования конструкционного метода интенсификации теплообмена важно правильно выбрать коэффициент оребрения трубок и формы ребер или шипов. Все сварочные работы по возможности должны выполняться автоматами.

Рис. 11.2. Схемы присоединения змеевиков к камере

Для получения наименьшей массы поверхности теплообмена (а следовательно, и парогенераторов) следует ориентироваться на использование шахматных пучков с возможно меньшими значениями шагов и диаметров трубок. При этих условиях легче достигается компактность поверхности нагрева и транспортабельность парогенераторов. Характеристикой компактности парогенератора является количество тепла, переданного через поверхность теплообмена и отнесенного к единице ее объема.

Очевидно, чем выше значение этой характеристики, тем компактней элемент парогенератора. Компактность (ватт на кубический метр) определяется из уравнения теплопередачи (11,6) делением обеих его частей на объем поверхности теплообмена:

![]() (11.25)

(11.25)

Объем любой поверхности теплообмена может быть определен по соотношению

![]() (11.26)

(11.26)

Характеристика Q/V связана с конструкционными характеристиками поверхности теплообмена, что видно из соотношения, получаемого при подстановке в (11.25) выражений для S и V пг соответственно из (11.15) и (11.26).

После преобразования для Q/V, Вт/м3, имеем

![]() (11.27)

(11.27)

В (11.26) и (11.27) S1 и s2— соответственно продольный и поперечный шаги между трубами поверхности теплообмена.

Выражение (11.27) может характеризовать компактность элементов парогенераторов при любой его конструкционной схеме. Компактность змеевиковых форм увеличивается с уменьшением радиуса гиба и числа змеевиков. Многониточные змеевики (рис. 11.2) более компактны, чем двухниточные. Минимальный радиус гиба трубок при холодной гибке равен 2dn.