Разработка парогенераторов, охлаждаемых жидкими металлами. За более чем 20-летний период работ по созданию ЯЭУ с жидкометаллическим теплоносителем создано большое число различных конструкций теплообменников и парогенераторов. Большинство их относится к экспериментальным или полупромышленным вариантам. Наибольший интерес представляет рассмотрение конструкций относительно мощных установок, созданных в качестве прототипов АЭС. К таковым из введенных в строй относятся Хэллэмская АЭС и АЭС «Энрико Ферми» (США). АЭС «Феникс» (Франция) и Шевченковская АЭС (СССР).

Теплообменные аппараты и парогенераторы Хэллэмской АЭС.

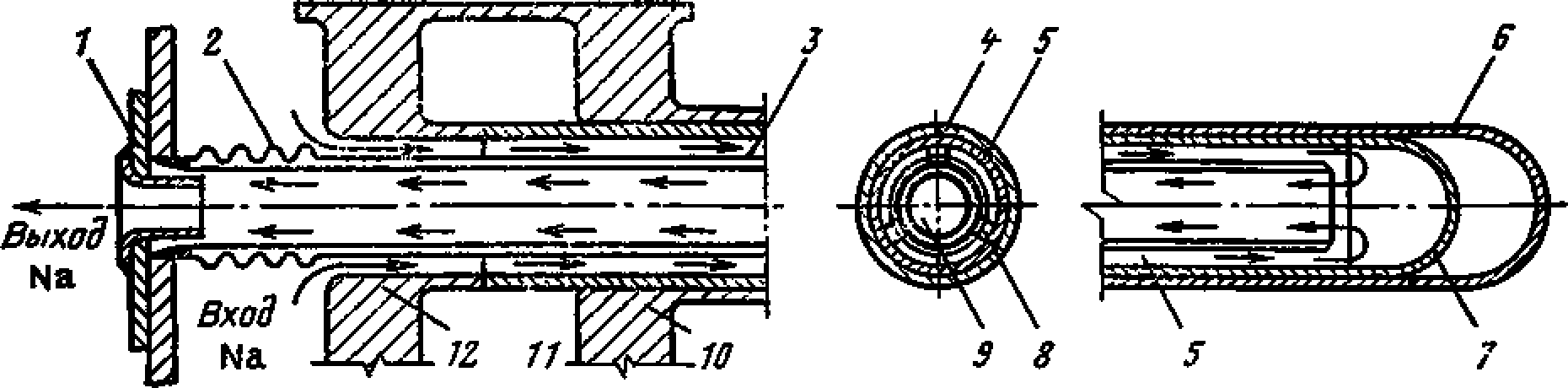

Рис. 4.16. Промежуточный теплообменник Хэллэмской АЭС:

1 — трубная доска; 2 - компенсатор; 3 — трубы; 4 — отражательный перфорированный лист; 5 — боковой отражательный лист

На Хэллэмской АЭС тепловой мощностью 256 МВт установлено шесть промежуточных теплообменных аппаратов (теплообменников) и три парогенератора. Конструкция промежуточного теплообменного аппарата представлена на рис. 4.16. Натрий, охлаждающий реактор, входит в теплообменник, имея температуру 507 °С, и выходит при 321 °С. Вертикальный теплообменник состоит из 1395 прямых труб общей площадью поверхности 266 м2. Натрий первого контура проходит внутри труб. Натрий промежуточного контура движется в межтрубном пространстве с многократным поперечным обтеканием труб. Компенсация температурных деформаций осуществляется компенсатором, установленным на корпусе. Для предотвращения механического воздействия потоков натрия на трубки предусмотрены отражательные листы. Натрий промежуточного контура входит в теплообменник при 290 и выходит при 479 °С. Парогенераторы (рис. 4.17), тепловая мощность которого составляет 85 МВт, состоит из пароперегревателя и испарителя и имеет следующие параметры: р2=6,3 МПа; t"2=468 и t'2= 150°С. Поверхности теплообмена испарителя и пароперегревателя выполнены из элементов с обратными трубками.

Конструкция наружной и внутренней трубок показана на рис. 4.18. Внутренняя трубка двойная.

Рис. 4,17. Парогенератор Хэллэмской АЭС:

1 — испаритель; 2 — пароперегреватель; 3 — сепаратор; 4 — отводы к сигнальным устройствам; 5 — уровень воды; 6 — обратные элементы с двойными стенками

Цель усложнения ее конструкции — предотвращение теплообмена между натриевыми потоками, движущимися в кольцевом зазоре. Поэтому наружный слой является теплоизолятором. Для компенсации разности температурных удлинений основной трубки и теплоизолятора последний крепится к трубной доске через сильфонный компенсатор. Смысл установки теплоизолятора заключается в увеличении температурного напора и уменьшении площади поверхности теплообмена.

Пароперегреватель набран из 560 обратных элементов, площадь теплопередающих поверхностей которых равна 560 м2. В испарителе 680 элементов, площадь поверхности теплообмена составляет 680 м2. Размеры обратных элементов для испарителя и пароперегревателя одинаковы: наружный диаметр внешней трубки 38,6, а внутренний 35 мм.

Внешняя трубка также двойная. Поверхность трубки меньшего диаметра имеет 66 продольных полукруглых канавок шириной 0,4 мм, сообщающихся с гелиевой камерой. Возможное нарушение плотности внешней трубки со стороны рабочего тела или натрия приведет к изменению давления в гелиевом контуре. Такая конструкция внешней трубки слишком сложна, но она позволяет практически исключить возможность попадания воды в натрий.

Рис. 4.18. Соединение обратных элементов с трубными досками:

1 — трубная доска; 2 — сильфонный компенсатор; 3 — экранная труба; 4 — наружная трубка; 5 — внутренняя трубка; 6 — донышко наружной трубки; 7 — донышко внутренней трубки; 8 — упоры; 9 — центральная трубка элемента; 10, 12 — трубные доски; 11 — камера указателя утечек

При этом 25 % температурного напора приходится на гелиевые прослойки, что существенно снижает интенсивность передачи тепла.

Схемы движения натрия в элементах поверхностей теплообмена пароперегревателя и испарителя различные: в пароперегревателе с раздающей камерой соединены кольцевые каналы, а с собирающей— центральные трубки, в испарителе — наоборот, т. е. с раздающей камерой соединены центральные трубки, а с собирающей — кольцевые каналы.

Питательная вода из регенеративной схемы турбины поступает в межтрубное пространство испарителя. Сепарация пара осуществляется в паровом объеме испарителя и в отдельном сепараторе (см. рис. 4.17).

Детали парогенератора, контактирующие с натрием при температуре ниже 344 °С, выполнены из углеродистой стали. При более высоких температурах натрия применены хромомолибденовые стали.

Конструкция поверхности теплообмена сложна. Стоимость такой поверхности по сравнению со стоимостью поверхности из одностенных труб при прочих равных условиях выше в 3—4 раза. Поэтому при разработке промышленных парогенераторов необходима оценка мероприятий, обеспечивающих их надежность и безопасность. В их числе следует учитывать: число контуров в системе реактор — парогенератор, быстроту нарастания и конечное давление при взаимодействии максимально возможных масс воды и натрия, эффективность гашения ударных волн различными компенсаторами объемов, быстродействие и мощность предохранительных клапанов и отключающих устройств.

Теплообменники и парогенераторы АЭС «Энрико Ферми».

Разработанный для АЭС «Энрико Ферми» теплообменник имеет несколько усложненную конструкцию, а парогенератор, наоборот, существенно упрощен.

Схема теплообменника представлена на. рис. 4.19. Поверхность теплообменника, набранная из 1860 трубок с синусоидальным прогибом, размещена в корпусе диаметром 2,24 и высотой 9,45 м. Натрий из реактора поступает в межтрубное пространство и движется сверху вниз.

Рис. 4.19. Теплообменник АЭС «Энрико Ферми»:

1 — трубки; 2 — раздающая камера; 3 — экранный кожух; 4 — трубная доска; 5 — компенсатор; 6 —пружина; 7 — защитная плита; 8 — прижимная кассета; 9 — уровень натрия; 10 — опора экранного кожуха; 11 — прокладка; 12 — указатель утечек

Натрий промежуточного контура подается вверху корпуса и по центральной трубе опускается в раздающую камеру. Нагрев его осуществляется при подъемном движении внутри трубок. Поверхность теплообмена, заключенная в стальной кожух, погружена в натрий первого контура. Кожух предназначен для предохранения поверхности теплообмена от тепловых ударов и вибрационных воздействий потока. Кольцевой зазор между кожухом и корпусом заполнен неподвижным натрием, что предотвращает пульсацию температур в стенке корпуса. Компенсация температурных удлинений осуществляется изменением прогиба труб при плавающей раздающей камере. Доступ к поверхности теплообмена осуществляется через верхнюю защитную плиту. Объем между трубной доской поверхности теплообмена и уровнем первичного натрия заполнен инертным газом. Уплотнение между трубной доской и корпусом осуществляется гофрированной асбестоникелевой прокладкой.

Необходимые уплотняющие усилия, создаваемые верхней защитной плитой и пружинами, передаются на трубную доску кассетой. Уплотнение имеет указатель утечек.

Давление в промежуточном контуре выше, чем в первом. Это исключает возможность попадания в него радиоактивного натрия.

Рис. 4.20. Парогенератор АЭС «Энрико Ферми»:

1— элементы крепления змеевиков; 2 —опускные секции труб; 3 —входной патрубок Na; 4 — центральная труба; 5 — газовая подушка; 6 — патрубок предохранительного клапана; 7 — разрывная диафрагма; 8 — отвод продуктов реакции натрий—вода; 9 — уровень жидкого натрия; 10 — отводящие трубы; 11— пароперегреватель; 12— испаритель; 13 — экономайзер

На рис. 4.20 изображен парогенератор этой АЭС. Упрощение его по сравнению с предыдущим достигнуто за счет применения прямоточной схемы, отказа от двухстенных трубок поверхностей теплообмена и системы указателя утечек теплоносителя. Поверхность теплообмена, представляющая собой двухрядные змеевики, расположена в кольцевом объеме, созданном корпусом и центральной трубой. Больший объем центральной трубы занят натрием, а верхняя часть — инертным газом. Назначение газового объема — компенсация температурного расширения натрия, а также повышения давления при случайном взаимодействии воды и натрия. При помощи патрубка газовый объем соединен со специальным сепаратором, улавливающим продукты выброса в случае чрезмерного повышения давления из-за выделения водорода при реакции воды с натрием. Патрубок отделен от объема сепаратора предохранительным устройством — разрывной мембраной, рассчитанной на установленное давление газа.

Натрий из промежуточного теплообменника поступает в кольцевую полость по двум входным патрубкам, выход охлажденного натрия осуществляется через патрубок, установленный в центре нижнего днища. В кольцевой полости и центральной трубе устанавливается определенный уровень натрия.

Питательная вода из регенеративной схемы турбогенератора поступает в кольцевой коллектор, огибающий центральную трубу. Из него по 1200 трубам, установленным в два ряда по внутренней стенке центральной трубы, питательная вода поступает в поверхность теплообмена. Водяной экономайзер, испаритель и пароперегреватель соединены последовательно. Движение рабочих сред в них осуществляется под действием напора, развиваемого питательным насосом. Выходные концы труб пароперегревателя объединяются кольцевым коллектором. Из кольцевого коллектора перегретый пар отводится в паропровод станции. Помимо патрубка для паропровода на коллекторе установлен патрубок для предохранительного клапана.

В кольцевом пространстве над уровнем натрия, так же как и в центральной трубе, имеется газовая подушка, защищающая верхний коллектор от тепловых ударов при изменениях нагрузок парогенераторов, а также и при возможных разрывах.

В парогенераторах поверхность теплообмена выполнена из тонкостенных труб малого диаметра (16x1,1 мм). Толщина корпуса рассчитана на давление греющего теплоносителя. Конструкция и расположение коллекторов рабочего тела дают возможность при разрыве трубки заглушить ее.

Элементы парогенераторов, омываемые натрием при температуре 350 °С, выполнены из углеродистой стали. Для более высоких температур применена легированная хромомолибденовая сталь.

Парогенераторы АЭС «Энрико Ферми» оказались очень ненадежными. Выход из строя, видимо, связан не только (и не столько) с конструкционными недостатками, но и с технологией изготовления деталей и эксплуатации.

Парогенератор АЭС «Феникс».

Рис. 4.21. Схема секционного парогенератора АЭС «Феникс»:

А — промпароперегреватель; Б — пароперегреватель; В — испаритель; Г — поперечное сечение .через трубу секции: 1— растопочный сепаратор; 2 — фланцевое соединение для разрывной мембраны; 3 — коллектор для отвода продуктов взаимодействия натрия с водой

Парогенератор АЭС «Феникс» — прямоточный, секционный. Производительность 209 кг/с перегретого пара давлением 16,8 МПа и температурой 512 °С. Схема парогенератора показана на рис. 4.21. Секции состоят из модулей испарителя В, пароперегревателя Б и промежуточного пароперегревателя (промпароперегревателя) А. Все модули выполнены по типу пучок труб, в трубе и имеют вид S-образных змеевиков. Во всех модулях натрий движется в межтрубном пространстве, а рабочее тело — внутри труб.

Натрий при температуре 550 °С подается в промежуточный и основной пароперегреватели и, отдав тепло пару, направляется в испаритель, где нагревает питательную воду от 246 °С до ta и испаряет ее. Из испарителя натрий выходит с температурой 350 °С.

в парогенераторы 36 секций. В каждом модуле внутри наружной трубы располагаются смесь труб теплопередающей поверхности диаметром 28X4 мм в испарителе, 32X3,6 мм в пароперегревателе и 42x2 мм в промпароперегревателе. Диаметр наружной трубы 194X6,5 мм в модулях испарителя и пароперегревателя и 194Х Х5,5 и в модуле промпароперегревателя.

Коллекторы теплоносителя имеют фланцевое соединение, закрытое при нормальных условиях работы разрывной мембраной. При повышении давления теплоносителя в случае образования течи и начала реакции взаимодействия натрия с водой мембрана разрывается и продукты взаимодействия отводятся в специальную камеру, предусмотренную в схеме станции.

Растопочный сепаратор служит для сепарации пара при пуске парогенераторов. После выхода на нормальный режим сепаратор отключается.

Трубы теплопередающей поверхности в пароперегревателях выполнены из аустенитной нержавеющей стали. Материал труб испарителя — сталь с содержанием 2,25% хрома и 1% молибдена.

Теплообменник и парогенераторы Шевченковской АЭС (установка БН-350) и установки БН-600.

В Советском Союзе в течение длительного времени отрабатывались основные принципы создания АЭС с жидкометаллическим теплоносителем на исследовательском реакторе (БР-5). Полученные результаты использованы при проектировании ядерной установки БН-350 мощностью 350 МВт. Станция имеет трехконтурную схему. Теплоносителем первого и промежуточного контуров является натрий. Исследования работы теплообменников типа натрий — натрий показали, что основными причинами выхода из строя могут быть: пульсации температур в стенках трубок, вибрационные воздействия входных струй на трубки, особенно в зоне крепления к трубным доскам, надежность самокомпенсации при применении прямых и изогнутых трубок.

Поэтому для теплообменников установки БН-350 принята довольно простая конструкция. Натрий первичного контура движется в межтрубном пространстве, а натрий промежуточного контура— внутри змеевиковой поверхности теплообмена.

Рис. 4.22. Общий вид

(а) и узел выхода

пароводяной смеси

(б) испарителя парогенератора установки БН-350: 1— корпус поверхности теплообмена; 2- обратные элементы; 3— газовая подушка;

4 — водяной объем сепаратора; 5 — жалюзийный сепаратор;

6— сепарационный барабан; 7 — уровень воды; 8 — трубная доска; 9 — уровень натрия; 10 — опускная трубка элемента;

11— пароотводящие каналы

Давление в промежуточном контуре выше, чем в первом контуре. При возникновении течи в поверхности теплообмена исключается проникновение радиоактивного натрия в контур, не имеющий биологической защиты. Поступление же натрия из промежуточного контура в первый контур аварийной ситуации не вызовет.

Парогенератор установки БН-350 вырабатывает пар давлением 4,5 МПа при t"2=435 °С. Он состоит из испарителя и пароперегревателя. На рис. 4.22, а представлена конструкционная схема испарителя. Поверхность теплообмена набрана из вертикальных обратных элементов, трубки которых одностенные. Движение воды и пароводяной смеси происходит вследствие естественной циркуляции. Опускными участками являются центральные трубки элементов, а подъемными — кольцевые зазоры, где и происходит производства пара. Вышедшая из трубок пароводяная смесь поступает в водяной объем барабана с диаметром несколько большим, чем диаметр корпуса поверхности теплообмена.

Сепарационный барабан и корпус соединены коническим переходом. Питательная вода из регенеративной системы турбины подается в водяной объем сепаратора. Схема подачи воды в испарительные элементы и вывода из них пароводяной смеси ясна из рис. 4.22, б.

Отсепарированный и осушенный насыщенный пар из испарителя поступает в пароперегреватель (рис. 4.23).

Рис. 4.23. Пароперегреватель парогенераторов установки БН-350:

1— корпус; 2 — трубки поверхности теплообмена; 3 — дренаж натрия

Поверхность теплообмена пароперегревателя набрана из U-образных одностенных трубок, расположенных в U-образном корпусе. Такая форма корпуса позволила отделить входную и выходную Камеры, что существенно облегчило условия работы трубных досок. Движение теплоносителя и пара происходит по противоточному принципу. В отличие от испарителя в пароперегревателе нет газовой подушки, но предусмотрены линии постоянных протечек из-под трубных досок для удаления, например, газовых пузырей. В качестве конструкционного материала в испарителе и пароперегревателе использована низколегированная сталь перлитного класса.

Опыт эксплуатации парогенератора установки БН-350 показал, что использование обратных элементов в испарителе предъявляет очень высокие требования к чистоте воды испарителя.

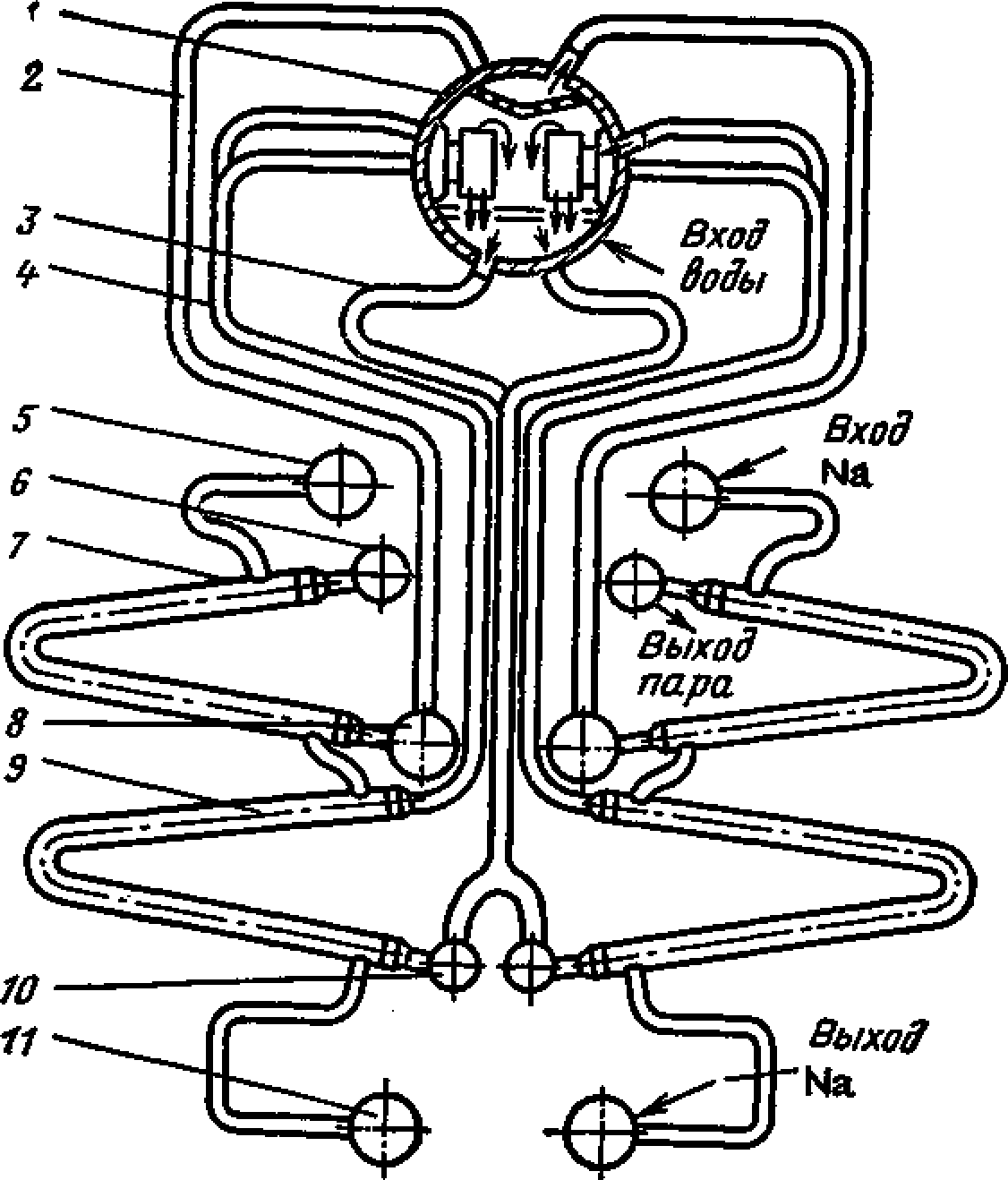

Рис. 4.24. Секционный парогенератор установки БН-350:

1— барабан-сепаратор; 2 — труба подвода пара к пароперегревателю; 3 — опускная труба контура естественной циркуляции парогенератора; 4 — пароотводящая труба контура естественной циркуляции; 5 — раздающий коллектор натрия; 6 — коллектор перегретого пара; 7 — модуль пароперегревателя; 8 — раздающий коллектор модулей пароперегревателя; 9 — модуль испарителя; 10 — раздающий коллектор циркуляционной воды; 11 — собирающий коллектор натрия

Содержащиеся в воде даже в незначительном количестве взвешенные частицы могут выпадать в нижней части наружной трубы при повороте потока, выходящего из внутренней трубки обратного элемента. Накопление осадка и последующее упаривание способствуют развитию процесса коррозии и появлению течей, что и имело место в парогенераторы.

Поэтому в 1980 г. Парогенераторы с обратными элементами были заменены секционными, изготовленными в ЧССР (рис. 4.24). Секция парогенератора состоит из модулей испарителя и пароперегревателя, конструкции которых аналогичны представленной на рис. 4.9. U-образная форма корпуса и труб теплопередающей поверхности обеспечивает самокомпенсацию температурных удлинений. В корпусе модуля диаметром 170 мм расположено 19 трубок диаметром 22X2,5 мм в испарителе и 18X2,15 мм в пароперегревателе.

Рабочее тело движется внутри труб, натрий — в межтрубном пространстве.

Циркуляция рабочего тела в испарителе естественная. Контур естественной циркуляции включает в себя опускные трубы, подающие циркуляционную воду к раздающему коллектору, модуль испарителя, подъемные трубы, отводящие пароводяную смесь в барабан-сепаратор, внутрибарабанные циклоны, в которых пар отделяется от воды. Сухой насыщенный пар из барабана-сепаратора поступает в пароперегреватель и из него в сборный коллектор, откуда подается в турбину.

К входному коллектору натрия присоединены модули пароперегревателя. Из модулей испарителя натрий собирается в общий сборный коллектор.

Следующим этапом развития в СССР АЭС с реакторами на быстрых нейтронах является строительство на Белоярской АЭС реактора БН-600 с натриевым теплоносителем. Установка работает по трехконтурной схеме.

Схема промежуточного теплообменника установки БН-600 представлена на рис. 4.25. Шесть теплообменников размещены в кольцевом объеме между активной зоной и корпусом реактора. Натрий первого контура циркуляционными насосами через перфорированные участки в опоре и верхней части корпуса теплообменника поступает в межтрубное пространство, движется вниз и через перфорации в нижней части корпуса выходит из теплообменника. Натрий промежуточного контура течет внутри труб теплопередающей поверхности диаметром 16X1,4 мм, расположенных между корпусом и внутренней обечайкой. В последней проходит труба, подводящая натрий промежуточного контура к нижней, раздающей камере. Трубки присоединены к трубным доскам. Нижняя трубная доска соединена с корпусом теплообменника не жестко, что обеспечивает компенсацию разных температурных удлинений пучка труб и корпуса теплообменника. Этой же цели служит и изгиб труб.

Три прямоточных парогенераторов производят перегретый пар давлением 12,7 МПа при температуре 505 °С для трех турбогенераторов, электрическая мощность каждого из них 200 МВт.

Рис. 4.25. Промежуточный теплообменник установки БН-600:

1 — биологическая защита: 2 — корпус теплообменника; 3 — раздающая камера натрия промежуточного контура; 4 — дроссельная (распределительная) решетка; 5 — трубка теплопередающей поверхности; 6 — дистанционирующая решетка; 7— изгиб труб для компенсации температурных удлинений; 8 — внутренняя обечайка; 9 — верхняя трубная доска; 10— опора теплообменника; 11 — трубка для дренажа натрия

Рис. 4.26. Модуль испарителя парогенераторов установки БН-600:

1 — крышка входной камеры воды; 2— патрубок входа питательной воды; 3 — вытеснителя и теплоизолирующие прокладки; 4 — выходная камера теплоносителя; 5 — корпус; 6 — сильфон; 7 — трубка теплопередающей поверхности; 8— вытеснитель; 9 — штуцер воздушника; 10 — патрубок выхода перегретого пара; 11 — входная камера натрия; 12 — входной патрубок натрия; 13 — опора; 14 — выходной патрубок натрия; 15 — штуцер дренажа; 16 — дроссельная плита

Предусмотрен также промежуточный перегрев пара после цилиндра высокого давления (ЦВД).

Паропроизводительность одного многосекционного парогенератора 178 кг/с. Каждая секция состоит из трех модулей: испарителя, пароперегревателя и промпароперегревателя.

Натрий из промежуточного теплообменника при температуре 520 °С разделяется на два потока, один из которых направляется в модули пароперегревателя, другой — в модули промпароперегревателя. Вышедший из этих теплообменников натрий подается в модули испарителя, где охлаждается до 322 °С. Из испарителей натрий поступает в буферную емкость, а из нее насосом подается в промежуточный теплообменник. Питательная вода с температурой 240°С входит в модули испарителя, нагревается до температуры кипения и испаряется. В испарителе же осуществляется перегрев пара на 25 °С. Это исключает возможность попадания капелек влаги в пароперегреватель. Модули секций парогенераторов — вертикальные теплообменники с прямыми трубами. На рис. 4.26 представлена схема модуля испарителя. Прямые трубы теплопередающей поверхности ввальцованы в трубные доски. Рабочее тело движется внутри труб, натрий — в межтрубном пространстве, продольно омывая пучок труб. Для того чтобы защитить корпус и трубные доски от колебаний температуры натрия, которые из-за высокой его теплопроводности легко передаются элементам конструкции, поток натрия отделен от корпуса кожухом, а от трубных досок — системой вытеснителей и теплоизолирующих прокладок. Камеры входа и выхода натрия имеют больший диаметр, чем корпус парогенератора. Здесь располагаются элементы дистанционирования и крепления кожуха.

Из входной камеры натрий поступает в межтрубное пространство через ряд круглых отверстий в кожухе. Через такие же отверстия в нижней части кожуха натрий выходит в выходную камеру.

Питательная вода подается в нижнюю входную камеру, образованную цилиндрической частью трубной доски и съемной крышкой. Перед входом в трубы теплопередающей поверхности в камере установлено дроссельное устройство (плита с круглыми отверстиями) для выравнивания расхода воды по трубам. В модуле испарителя вода нагревается до температуры кипения и испаряется; здесь же осуществляется начальный перегрев пара.

Дистанционирование труб проводится специальными дистанционирующими решетками, расположенными с шагом 0,8—1 м по длине труб. Для компенсации разных температурных удлинений корпуса и труб теплопередающей поверхности на корпусе установлен гибкий сильфон.

Конструкции модулей основного и промежуточного пароперегревателей аналогичны конструкции модуля испарителя.

В модулях испарителя использованы трубки из хромомолибденовой стали размером 16X2,5 мм. В основном и промежуточном пароперегревателях установлены трубки размером 16x2,5 и 25X2,5 мм из аустенитной хромоникелевой стали.

В трубных досках трубки располагаются по сторонам правильных шестиугольников с шагом 28 мм в испарителе и 33 мм в основном и промежуточном пароперегревателях. Корпус модулей изготовлен из трубы 630x20 мм.

Масса отдельного модуля составляет около 20 т.

Так как контур теплоносителя замкнутый, то компенсация температурных расширений натрия проводится при помощи специальной буферной емкости, заполненной натрием и инертным газом.. Эта емкость уменьшает скорость роста давления при аварии, сопровождающейся реакцией взаимодействия натрия с водой.