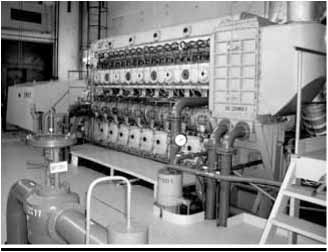

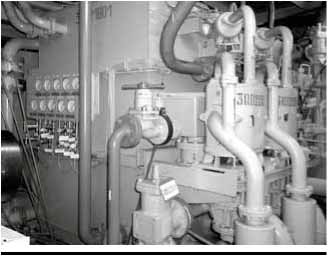

6.6.03. Внешний вид дизеля

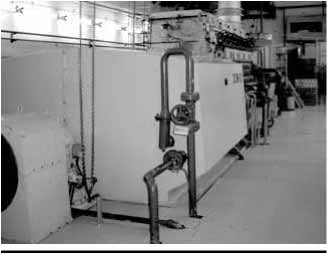

6.6.04. Внешний вид генератора

Дизель-генератор

Дизель-генератор состоит из дизеля, генератора, первичных датчиков и исполнительных устройств, обеспечивающих работу дизель-генератора.

Дизель монтируется на фундаментных балках, генератор смонтирован на фундаментной плите, которые устанавливаются на специальный общий бетонный фундамент. Дизель и генератор соединяются между собой при помощи эластичной муфты.

Дизель предназначен для привода генератора (рис. б.б.03).

Генератор типа СБГД-6300-бУЗ синхронный, с бесщеточной системой возбуждения и автоматическим регулированием напряжения (рис. 6.6.04).

Способ охлаждения генератора - самовентиляция по замкнутому циклу через выносные воздухоохладители (их 2 штуки) с площадью поверхности охлаждения S=40 м2, охлаждаемые технической водой группы "А". Способ охлаждения возбудителя и подвозбудителя - самовентиляция по разомкнутому циклу.

Генератор выдерживает, без каких-либо повреждений, двух и трехфазные короткие замыкания в режиме любой нагрузки в течение времени до 5 секунд.

Характеристики генератора и системы автоматического регулирования возбуждения обеспечивают надежное начальное возбуждение генератора без постороннего источника питания.

Генератор самовозбуждается в процессе разгона за время не более 8 секунд. Его напряжение составляет не менее 95% от номинального при достижении номинальной частоты вращения.

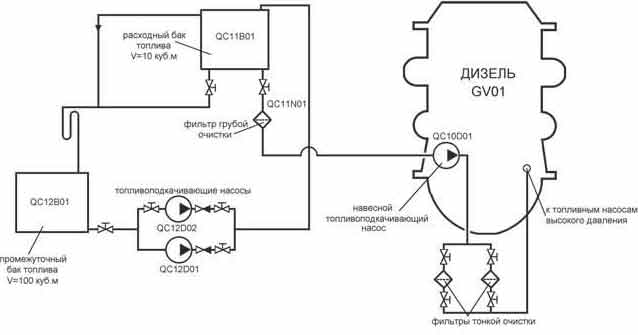

6.6.05. Упрощенная схема топливной системы дизель-генератора

6.6.06. Расходный топливный бак

Система возбуждения и автоматического регулирования напряжения обеспечивает поддержание напряжения генератора, от среднерегулируемого, с точностью+2%, при изменении тока нагрузки от 0 до 100%.

Генератор обеспечивает, без обслуживания непрерывную работу в течение не менее 1600 часов и может находится в течение года в рабочем резерве без персонала с периодическим запуском дизель-генератора, согласно графику.

Система топливная

Топливная система (рис. 6.6.05) предназначена для бесперебойного обеспечения дизеля топливом.

В систему входят устройства:

расходный бак (рис. 6.6.06); фильтр грубой очистки;

электронасосные агрегаты;

блоки фильтров тонкой очистки (рис. 6.6.07); топливоподкачивающий насос;

топливные насосы высокого давления; топливопроводы высокого и низкого давления; трубопроводы отвода утечек от форсунок.

Топливо подается в цилиндры дизеля топливными насосами высокого давления ТНВД плунжерного типа с суммарным расходом до 1370 кг/час (1,62 м3/час) при номинальной мощности (рис. 6.6.08). Каждый рабочий цилиндр дизеля обслуживается двумя топливными насосами высокого давления, причем каждый из насосов соединяется топливопроводом высокого давления со своей форсункой. Насосы приводятся непосредственно от кулачков распредвала. Угол опережения подачи и количество подаваемого топлива изменяются путем перемещения зубчатой рейки, управляемой регулятором скорости.

КТНВД топливо подается навесным топливоподкачивающим насосом шестеренчатого типа из расходного бака топлива емкостью 10 м3, расположенного с подпором на отметке 4,8 м и достаточного для работы ДГ в течение 7 часов на номинальной мощности.

На каждый ДГ, в подземном промежуточном складе, предусмотрена установка одного подземного резервуара дизельного топлива (расположены под землей рядом со зданием РДЭС) емкостью 100 м3. Запаса топлива в этом резервуаре достаточно для работы агрегата в течение 2,5 суток при расходе топлива 1370 кг/час на номинальной мощности. Рядом с подземным резервуаром, в заглубленной насосной, установлены два топливоподкачивающих насоса QC12D01(02) (один рабочий и один резервный) для подпитки расходного бака.

Заполнение расходного бака производится электронасосным агрегатом. Расходный бак оборудован тремя датчиками реле уровня (рис. 6.6.09). На всех режимах работы станции, кроме режима "ДЕЖУРСТВО", два верхних датчика реле уровня управляет пуском и остановкой основного насосного агрегата, а нижний датчик включает резервный электронасос и выдает предупреждающий сигнал о понижении уровня топлива.

В режиме "ДЕЖУРСТВО" пуск топливоподкачивающих насосов не происходит, но включается предупредительная сигнализация на шкафу ШСН1: "РАСХОДНЫЙ БАК ТОПЛИВА. НЕТ ТОПЛИВА".

6.6.07. Блоки фильтров тонкой очистки топливной системы

6.6.08. Топливные насосы высокого давления

6.6.09. Датчик уровня топлива в расходном топливном баке

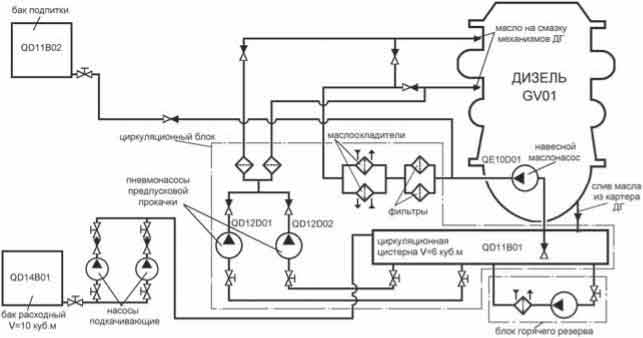

Система масляная

Система масляная (рис. 6.6.10) предназначена для непрерывной подачи масла на смазку и охлаждение деталей дизеля и подшипников генератора, приема, удаления, очистки и хранения масла, а также прогрева масла при включенной АСП. Система обеспечивает прокачку дизеля маслом перед пуском.

Масляная система состоит из:

основного контура, обеспечивающего подвод масла к внутренней масляной системе дизеля;

вспомогательных контуров, обеспечивающих:

подачу масла в основной контур для прокачки дизеля маслом перед пуском;

периодическое пополнение циркуляционной масляной цистерны; заполнение и удаление масла из системы и элементов;

первоначальное заполнение маслом циркуляционной масляной цистерны из цистерны запаса масла;

прогрев масла при включенной АСП.

Внешняя масляная система включает в себя следующие элементы:

блок масляной системы;

блок горячего резерва аварийной системы подогрева (АСП); сигнализатор металла в масле;

бак масла подпиточный (рис. 6.6.11); циркуляционную масляную цистерну (рис. 6.6.12);

расходный бак масла (рис. 6.6.13);

масляных подкачивающих насосов (рис. 6.6.14); насоса масла навешанного на дизель;

трубопроводов, арматуры и контрольно-измерительных приборов;

приборов предупредительной сигнализации и защиты.

6.6.10. Упрощенная схема масляной системы дизель-генератора

6.6.11. Подпиточный бак маслосистемы

6.6.12. Циркуляционная масляная цистерна

В каждой ячейке РДЭС установлен расходный бак масла емкостью 10 м3. С учетом запаса масла в циркуляционной цистерне (6 м3), при нормальном расходе масла 17 л/час, это обеспечивает работу дизельного агрегата в течение 30 суток.

Согласно ТОБ, при отсутствии возможности подкачки масла из расходного бака в циркуляционную цистерну (например при отказе вентилей на линии подкачки), запаса масла в самой системе достаточно для бесперебойной работы ДГ в течение 10 суток.

Система смазки дизеля - циркуляционная, под давлением. Для целей смазки используется моторное масло типа м20Г2. Дизель работает по принципу сухого картера, поэтому циркуляционная цистерна расположена таким образом, чтобы обеспечить в нее свободный слив масла из картера.

Циркуляция смазочного масла через подшипники и цилиндры дизеля обеспечивается навешенным на дизель маслонасосом с приводом от вала дизеля. Насос масла - шестеренчатого типа. Заданный температурный режим маслосистемы при работе ДГ поддерживается автоматическим терморегулятором. Терморегулятор воздействует на трехходовой клапан с пневмоприводом, который производит распределение охлаждающей техводы группы "A" (VF) через маслоохладитель с площадью поверхности охлаждения 5=90 м2 (рис. 6.6.15) или помимо него. Для компенсации уменьшения объема масла, при его охлаждении, установлен дыхательный подпиточный бак, установленный с небольшим подпором возле дизеля.

Предпусковая подача (прокачка) масла в подшипники и цилиндры дизеля производится 2-мя пневмонасосами (АПМ - агрегаты прокачки маслом) с приводом от сжатого воздуха давлением 5,0-5,5 кгс/см2 (рис. 6.6.16). Первоначально в проекте пневмонасосы отсутствовали; они были установлены по отдельному техническому решению для улучшения смазки подшипников в режимах автоматического запуска ДГ.

На циркуляционной масляной цистерне установлены четыре датчика уровня. Три нижних датчика для управления масляными подкачивающими насосами, а самый верхний включает предупредительную сигнализацию.

На всех режимах работы станции, кроме режима "ДЕЖУРСТВО", при снижении уровня масла ниже среднего датчика реле уровня последнего включает основной подкачивающий насос. Насос забирает масло из бака запаса масла и подает его в циркуляционную масляную цистерну. При снижении уровня ниже допустимого срабатывает нижний датчик реле уровня, который включает резервный подкачивающий насос и предупредительную сигнализацию: "ЦИРКУЛЯЦИОННАЯ ЦИСТЕРНА, НЕТ МАСЛА" на шкафу ШСН1.

При достижении маслом заданного верхнего уровня срабатывает датчик верхнего реле уровня, и оба подкачивающих насоса отключаются.

При повышении уровня масла сверх допустимого заданного верхнего уровня срабатывает верхний датчик реле уровня, включая предупредительную сигнализацию: "ЦИРКУЛЯЦИОННАЯ ЦИСТЕРНА. ПРЕВЫШЕНИЕ УРОВНЯ" на шкафу ШСН1.

В режиме "ДЕЖУРСТВО", при срабатывании датчиков реле среднего и нижнего уровня, подкачивающие насосы не включаются, но при этом срабатывает предупредительная сигнализация: "ЦИРКУЛЯЦИОННАЯ ЦИСТЕРНА. НЕТ МАСЛА".

Контроль температуры и давления масла осуществляется при помощи термометров и манометров местного и дистанционного контроля (рис. 6.6.12). Кроме того, в контроле участвует система предупредительной сигнализации и защиты, датчики которой установлены в соответствующих местах системы.

При неисправности системы обогрева машинного зала готовность станции к приему нагрузки обеспечивается включением аварийной системы подогрева (АСП) (рис. 6.6.17). Управление АСП осуществляется автоматически после включения соответствующего тумблера на шкафу ШУД (рис. 6.6.18).

При снижении температуры воды внутреннего контура ниже 40°С срабатывает датчик реле температуры, установленный на трубопроводе внутреннего контура. Реле подает сигнал на включение водяного прокачивающего электронасоса и электроподогревателей в расширительном баке, а также прокачивающего масляного насоса (рис. 6.6.19). Последний забирает масло из циркуляционной цистерны и подает его через подогреватель масла (в котором осуществляется нагрев масла за счет тепла, отдаваемого водой внутреннего контура) опять же в циркуляционную цистерну.

- Водяной и масляный подкачивающие насосы АСП

При достижении температуры воды 45°С срабатывает датчик реле температуры, установленный на трубопроводе системы охлаждения внутреннего контура. После его срабатывания прокачивающие насосы воды и масла, а также подогреватели, в расширительном баке, отключаются.

Нижняя часть остова и поддон, который крепится к нижней опорной плоскости дизеля, являются маслосборником. Из него масло через два отверстия с фланцами свободно сливается в циркуляционную цистерну, расположенную непосредственно под дизелем.

На трубопроводе слива масла находится сигнализатор металла в масле, представляющий из себя систему дожигания металлических частиц в масле. По идеологии проектировщиков дизеля "металлическими частицами" являются частицы баббита, которые могут появляться в масле при износе подшипника.

Сигнализатор состоит из секций, каждая из которых состоит из токопроводящих пластин, установленных в блок, с зазором 0,2 мм, причем соседние пластины электрически не связаны и к ним подводится напряжение различной полярности.

Металлическая частица, попадая в зазор между пластинами, замыкает электрическую цепь. Через частицу проходит большой ток, который сжигает ее. Одновременно срабатывают токовые реле, которые своими контактами запускают счетчик, подсчитывающий число металлических частиц в масле. Если в течении 20 секунд счетчик отсчитал 10 и более импульсов, то срабатывает выходное реле и включает световую сигнализацию. Если в течении двух секунд не произошло сжигание попавшей частицы, то соответствующая секция сигнализатора отключается с выдачей предупредительного сигнала.

Предупредительная сигнализация включается при:

повышении температуры масла выше 80°С;

при понижении температуры масла ниже 22°С;

понижении давления масла на коленчатые валы дизеля ниже 4 кгс/см2; повышении температуры вкладышей подшипников генератора выше 80°С.

При повышении температуры масла выше 85°С дизель останавливается и включается аварийная сигнализация.

При понижении давления масла на коленчатые валы дизеля ниже 3 кгс/см2, дизель останавливается и включается аварийная сигнализация.

При попадании металлической стружки вместе с маслом в сливные трубопроводы дизеля от сигнализатора металла в масле подается сигнал.