ОСОБЕННОСТИ КОНСТРУКЦИИ ТРАНСФОРМАТОРОВ

2.1. МАГНИТОПРОВОДЫ

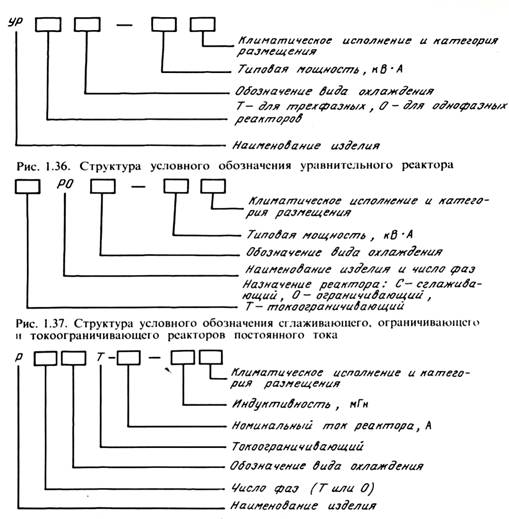

Рис. 1.38. Структура условного обозначения токоограничивающего реактора переменного тока

Трансформаторы для преобразовательных установок, как правило, работают при большом числе часов включения. В связи с этим для них необходимо тщательно выбирать конструктивные и технологические решения для создания магнитопроводов с минимальными потерями.

В большинстве случаев трехфазные магнитопроводы трансформаторов выполняют стержневой конструкции, несимметричными, плоскошихтованными. Как и в силовых трансформаторах общего назначения, поперечное сечение стержня обычно выполняют в виде ступенчатой фигуры, вписанной в окружность диаметром Dc с учетом наилучшего заполнения сталью поперечного сечения окружности и получения наиболее технологичных обмоток (рис. 2.1). Круглая форма СО и ВО увеличивает механическую прочность конструкции, уменьшает среднюю длину витка и снижает трудоемкость изготовления обмоток [2.1, 2.3].

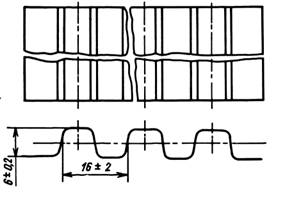

При диаметрах стержней 360 мм и более в магнитопроводах выполняют продольные охлаждающие каналы размером 6 мм, которые продолжаются и в ярмах. При диаметрах до 480 мм выполняют один канал, при 500—600 мм — два канала, при 630—750 мм — три канала. Канал образуют с помощью прокладок из листов электротехнической стали, которые гофрируют на специальном станке (рис. 2.2). Значения площадей ГЦ и П2 сечения стержней и ярм, а также коэффициентов заполнения площади круга сталью приведены в табл. 2.1.

Активное сечение магнитопровода образуется набором пластин холоднокатаной электротехнической стали толщиной 0,3 или 0,35 мм. Для производства пластин магнитопроводов используют только рулонную электротехническую сталь, как правило, марок 3405, 3406, 3407, 3408 по ГОСТ 21427.2-83 с удельными потерями при частоте 50 Гц и магнитной индукцией, указанными в табл. 2.2.

Рис. 2.2. Гофрированная прокладка для образования охлаждающего канала магнитопровода

Рис. 2.1. Поперечное сечение магнитопровода

Эта сталь имеет двухстороннее жаростойкое изоляционное покрытие, которое в процессе производства пластин магнитопровода не повреждается. Качество поверхности, характеризуемое неравномерностью толщины, волнистостью и коробоватостью, во многом определяет коэффициент заполнения сталью, т. е. влияет на потери энергии и ток XX.

В целях увеличения электротехнического сопротивления изоляции и уменьшения добавочных потерь в стали пластины для трансформаторов мощностью более 40 МВ-А или при диаметре магнитопровода 560 мм и более дополнительно лакируют на специальных машинах. Однако это несколько снижает коэффициент заполнения сечения сталью (табл. 2.3).

Для ПТ применяют, как правило, шихтованную конструкцию магнитопровода, в которой листы стержней и ярм собирают в переплет. Стыковую конструкцию магнитопровода используют лишь для трансформаторов специальных исполнений, например для последовательных регулировочных трансформаторов и для реакторов.

В трехфазных ПТ применяют схемы шихтовки с косым стыком, реже — с прямым стыком. Пластины укладывают друг на друга поочередно в первом и втором положениях (рис. 2.3). Каждый слой шихтуется одним-двумя листами. Схема шихтовки с косым стыком более сложна, чем схема шихтовки прямоугольных пластин. Однако из-за анизотропности холоднокатаной электротехнической стали эффективность косого стыка, определяемая снижением электрических потерь и намагничивающего тока, настолько заметна, что оправдывает повышенные затраты на изготовление таких магнитопроводов.

Марка стали | Толщина, м | Удельные потери | Магнитная индукция, Тл. не менее, при напряженности магнитного поля 100 А м |

3405 | 0,35 | 1,5 | 1,61 |

3406 | 0,35 | 1,43 | 1,62 |

3407 | 0,35 | 1,36 | 1,68 |

3408 | 0,35 | 1,3 | 1,71 |

Таблица 2.3

Изоляция листов | Толщина листов. | Коэффициент заполнения сечения сталью А, | Число пластин на 100 мм толщины пакета магнитопровода |

Жаростойкое электроизоляционное покрытие | 0,35 | 0,97 | 274 |

0,3 | 0,96 | 317 | |

То же с дополнительной однократной лакировкой | 0,35 | 0,965 | 270 |

0,3 | 0,955 | 310 |

Применяемая в трехфазных преобразовательных трансформаторах схема шихтовки с косым стыком в значительной мере упрощена благодаря применению конструкции с «тремя четвертями» косых стыков, показанной на рис. 2.3. Такая шихтовка с косым стыком по сравнению с шихтовкой с прямым стыком пластин магнитопровода позволяет снизить потери XX на 10—12 и ток XX на 25—30%.

Рис. 2.3. Последовательность операций шихтовки магнитопровода с косым стыком:

а — первое положение; б— второе положение

Стержни магнитопроводов трансформаторов диаметром до 240 мм включительно стягивают с помощью изоляционных планок, расклинивающих внутреннюю обмотку относительно стержня. Стержни диаметром 260 мм и выше прессуют с помощью бандажей.

Количество бандажей должно обеспечивать равномерное сжатие пластин магнитопровода, а усилие сжатия — жесткую конструкцию магнитопровода, способную воспринимать все технологические воздействия в процессе производства, при транспортировке и эксплуатации. Кроме того, бандажи должны обеспечить нормируемый уровень шума (он должен быть равномерным и низкого тона).

При расчете количества накладываемых на стержень бандажей исходят из давления в среднем пакете стержня. Стержни предварительно опрессовывают равномерной нагрузкой, обеспечивающей в центральном пакете стержня давление (5— 6)·105 Па. После снятия предварительной опрессовки давление снижается до (1—2)х105Па. которое затем учитывается при механическом расчете бандажей. В эксплуатации находится много трансформаторов с бандажами, выполненными из стальной ленты шириной 40 и толщиной 1 мм при диаметре стержня от 260 до 380 мм и толщиной 1,5 мм при диаметре 400 мм и больше. Шаг между такими бандажами приведен ниже.

Стяжка стержней магнитопровода с помощью стальных бандажей имеет ряд недостатков. На стальной ленте наводится потенциал, значение которого зависит от напряжения на ближайшей к магнитопроводу обмотке. В ПТ, в которых ближайшей к стержню является СО или РО, эти потенциалы могут быть значительными. Так, при напряжениях 6—10 кВ потенциал составляет 15—30% напряжения, подведенного к обмотке, поэтому изоляция бандажей должна быть рассчитана на достаточно высокое испытательное напряжение.

В целях повышения надежности и снижения трудоемкости изготовления трансформаторов стяжку стержней осуществляют стеклобандажами из стеклоленты марок ЛСБ-Т и ЛСБ-Э. Лента имеет ширину 20 и толщину 0,2 мм. Предел прочности бандажей из стеклоленты при температуре 20 С составляет (7—7,5)·108 Па. при температуре 100 С (5 — 5,5)·108 Па. Стеклоленту накладывают на предварительно опрессованные стержни с помощью специальных намоточных устройств, обеспечивающих ее натяг с усилием 900—1000 Н. Между активной сталью магнитопровода и стеклобандажом прокладывают полосу из электротехнического картона толщиной 1 мм, шириной 40— 60 мм. Число витков стеклоленты приведено ниже.

* Два бандажа расположены рядом впритык.

Для полимеризации связующих стеклоленту в масляных трансформаторах запекают при сушке активной части.

Пластины ярма магнитопровода прессуют двумя ярмовыми балками (консолями), которые выполняют из уголков, швеллеров, гнутых или сварных конструкций. Ярмовые балки стягивают шпильками. Шпильки, проходящие в окне магнитопровода, надежно изолируют, что препятствует образованию короткозамкнутых витков вокруг ярм. При диаметре стержней магнитопровода более 360—400 мм вместо боковых шпилек балки стягивают брусьями (рис. 2.4). В отдельных случаях, в частности в трансформаторах на напряжение 110 кВ. стяжные шпильки в окне магнитопровода заменяют на специальные стеклобандажные стяжки (рис. 2.5).

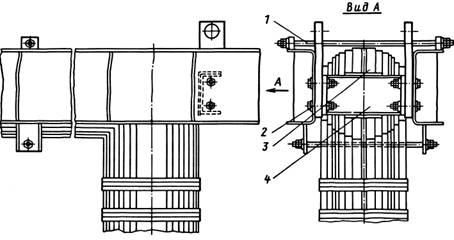

Рис. 2.4. Стяжка ярмовых балок брусьями и шпильками:

1 — шпилька прессующая; 2 — болт; 3— изоляционная прокладка; 4 — брус прессующий

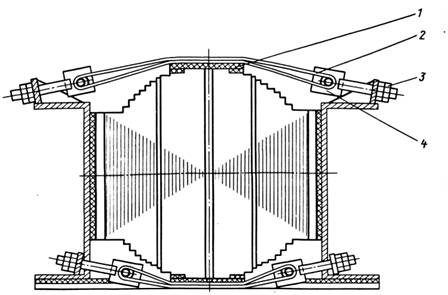

Рис. 2.5. Стяжка ярм стеклобандажами:

1 — изоляционная прокладка; 2 — бандаж; 3 — стяжная гайка; 4— серьга

Конструкция ярмовых балок и их стяжек обеспечивает необходимую жесткость магнитопровода при подъеме активной части, при креплении активной части в баке и при транспортировке трансформатора. Балки рассчитывают также на усилия осевой запрессовки обмоток и усилия, возникающие в обмотках при КЗ. Эти усилия передаются на верхние балки через специальные винты для прессовки обмоток (рис. 2.6).