Для дополнительной оценки результатов ускоренных испытаний использован металлографический метод, являющийся одним из основных при исследовании цинковых покрытий. Он позволяет изучать не только структуру покрытия, но также строение и кинетику роста отдельных его составляющих. Кроме того, с помощью металлографического метода можно определять толщину слоя цинковых покрытий с достаточно высокой точностью.

Металлографический метод предусматривает изготовление образцов-шлифов, которые после шлифования, полирования и травления исследуют с помощью микроскопа.

Для изготовления микрошлифов использовался метод эпоксидных компаундов. В качестве материалов для крепления шлифов использовали эпоксидную смолу ЭД-5 или ЭД-6 с отвердителем полиэтиленполиамином. Эпоксидные компаунды обладают хорошей адгезией к образцам и при отвердении приобретают высокую механическую прочность, водостойкость, стойкость при нагреве и отличаются незначительной усадкой.

Для увеличения жидкотекучести эпоксидной смолы в нее добавляли 15 мл ксилола и 15 мл ацетона на 100 г смолы. Затем из смолы удаляли пузырьки воздуха, нагревая ее до 60—70 °С. После этого смола или ее смесь с ксилолом и ацетоном, но без отвердителя может сохраняться длительное время, не теряя своих свойств.

Последовательность приготовления шлифа такая:

- исследуемый образец обезжиривается ацетоном и устанавливается плоскостью шлифа на гладкую поверхность, например стеклянную. Чтобы пластмасса не прилипала к стеклянной поверхности, ее покрывают пропитанной техническим маслом калькой. Затем на образец помещают металлическое кольцо;

- в приготовленную описанным образом массу, осторожно и тщательно помешивая содержимое, вливают 8—9 г полиэтиленполиамина на 100 г смолы;

- образовавшуюся жидкотекучую массу заливают в зазор между образцом и металлическим кольцом. Чтобы улучшить растекание смолы, образец и кольцо предварительно нагревают до 30—40 °С;

- залитый образец помещают в термостат для ускорения полимеризации, которую в течение первого часа проводят при 60 °С, а затем температуру постепенно поднимают до 90—120 °С;

- образец шлифуют вручную на вращающемся круге при легком нажатии на него, последовательно используя наждачную бумагу № 10; 6; 2; М20 и М28;

- полирование осуществляют на вращающемся мягком сукне, обильно смоченном суспензией из воды и окиси хрома. Благодаря тому что применяемый для крепления шлифов материал прозрачен, можно легко и быстро находить места, требующие металлографического исследования.

Исследовались микрошлифы, для получения которых использовались: 1) болт с цинковым покрытием, полученным способом горячего цинкования; 2 болт после горячего цинкования и коррозионных испытаний; 3) болт с цинковым покрытием, полученным диффузионным способом; 4) болт с цинковым покрытием, полученным диффузионным способом, после коррозионных испытаний; 5) болт без покрытия; 6) болт из соединения опоры ВЛ, которая находится в эксплуатации 24 года.

Металлографические исследования проводились на микроскопе «Неофот-21» при увеличении в 400 раз.

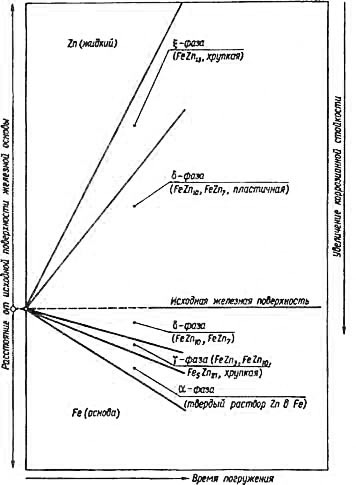

Исследование изделий после горячего цинкования (рис. 21, а) показало, что общая толщина цинкового покрытия составляет 50—70 мкм. Покрытие равномерно расположено на поверхности изделия и обладает хорошей сплошностью. Участков без покрытия по периметру изделия не обнаружено. Цинковое покрытие состоит из двух резко выделяющихся слоев. Внутренний слой — <5-фаза (FeZn10, FeZn7) ,ее толщина 8—16 мкм. Наружный слой, следуя закономерностям образования фаз (рис. 22) при горячем цинковании, представляет собой е-фазу (FeZn13), менее легированную железом и г/-фазу на самой поверхности, которая по составу близка к составу ванны для цинкования. Резкой границы между е- и н-фазой нет, микротвердость этого слоя составляет 169—180 кг/мм2.

Рис. 21. Строение цинкового покрытия, полученного методом горячего цинкования:

а— до коррозионных испытаний; б — после коррозионных испытаний

Исследование образца с цинковым покрытием после горячего цинкования, прошедшего коррозионное испытание (рис. 21, б), показало, что общая толщина покрытия меньше, чем у образца, который не подвергался коррозионным испытаниям и составляет 33—34 мкм.

Рис. 22. Схема формирования железо-цинковых фаз при горячем цинковании

Покрытие также состоит из двух слоев. Толщина внутреннего слоя б-фазы составляет 7—12 мкм, что несколько меньше толщины этого слоя в первом образце. Изменение толщины цинкового покрытия произошло за счет уменьшения слоя н-фазы и е-фазы (частично) в результате коррозионных испытаний. Наблюдались также нарушения сплошности покрытия по периметру от 9 до 190 мкм.

Цинковое покрытие после диффузионного цинкования (рис. 23, а) имеет толщину 28—42 мкм. Цинковый слой состоит из <5-фазы, имеющей столбчатое строение, и у-фазы (FeZn3, FeZn10), которая непосредственно прилегает к металлу изделия и различима при увеличении в 800 раз. Микротвердость 6-слоя составляет 330—340 кг/мм2.

б

Рис. 23. Строение цинкового покрытия, полученного методом диффузионного цинкования

а — до коррозионных испытаний; б — после испытаний

Исследование образца с диффузионным покрытием после коррозионных испытаний (рис. 23, б) показало, что толщина цинкового покрытия составляет в среднем 38—40 мкм, т.е. практически такая же, как и образца, не подвергавшегося коррозионным испытаниям.

Повышенная коррозионная стойкость изделий, подвергшихся диффузионному цинкованию, может быть объяснена наличием на поверхности 6-фазы, которая имеет более высокую коррозионную стойкость, чем слой чистого цинка и е-фаза. В случае нарушения сплошности 6-фазы оставшийся слой у-фазы может активно препятствовать коррозии, так как по коррозионной стойкости он превосходит как е- и н-фазы, так и 6-фазу, поскольку образует эффективный защитный слой из смеси окислов железа и цинка.

В результате металлографических исследований установлено следующее. Цинковое покрытие изделия после горячего цинкования состоит из резко выделяющихся слоев внутреннего компактного слоя 6-фазы, е-слоя и н-фазы. Толщина покрытий составляет 50—70 мкм. Цинковое покрытие изделий после диффузионного цинкования состоит в основном из 6-фазы. Толщина покрытия 28—42 мкм.

После коррозионных испытаний на горячеоцинкованном изделии уменьшается толщина покрытия за счет уменьшения е-фазы и н-фазы, появляются несплошности. Толщина цинкового покрытия, полученная методом диффузионного цинкования, изменяется в меньшей степени.

Коррозионная стойкость покрытия, полученного диффузионным цинкованием, может быть объяснена более высокой стойкостью 6-фазы, непосредственно контактирующей со средой испытаний, в то время как в горячеоцинкованных изделиях со средой испытаний контактируют менее коррозионно-стойкие г- и н-фазы.