ОЦЕНКА ВЛИЯНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ НА ЗАЩИТНУЮ СПОСОБНОСТЬ ЦИНКОВЫХ ПОКРЫТИЙ

Особенностью работы опор ВЛ является неодинаковый уровень напряжений в поясах и решетке, обусловленный характером действующих внешних нагрузок. Так, пояса воспринимают, в основном, вертикальную нагрузку от веса проводов, изоляторов и собственного веса опоры, в то время как решетка воспринимает поперечную силу, возникающую при кручении вследствие обрыва провода, случающегося крайне редко.

Указанные особенности подтверждены результатами многочисленных исследований опор ВЛ, когда нагруженные пояса значительно быстрее корродируют по сравнению с малонагруженными раскосами. В связи с этим возникла необходимость оценки влияния напряженно-деформированного состояния элементов опор ВЛ на защитную способность цинковых покрытий.

Сопротивляемость RK и обратная ее величина — склонность металлических конструкций к разрушению в активных рабочих средах К — зависят от свойств металла М, вида напряженного состояния R, воздействия среды С:

М + R + С = К. (12)

В зависимости от степени влияния каждого фактора системы М— R—С возможны различные виды разрушения конструкций: от механического разрушения, при котором роль среды незначительна, до сплошной коррозии, здесь незначительную роль играют напряжения. При К->О разрушения не происходит.

Свойства металла М, определяющие сопротивляемость деформации и коррозии, зависят от исходных свойств металла Мк перед изготовлением конструкции, изменения свойств под влиянием технологической обработки Д Мт в процессе изготовления конструкции (механическое деформирование, сварка, термическая обработка и т. д.) и изменения свойств при эксплуатации Д Мэ, т. е.

м = ми+А Мт+Д мэ. (13)

Первый фактор определяет исходную сопротивляемость металла воздействию среды и нагрузки в данных условиях, второй и третий — степень изменения этой сопротивляемости. Некоторые технологические операции, выполняемые в процессе изготовления конструкции, могут значительно снизить начальную термодинамическую устойчивость металла в связи с дополнительной гетерогенностью, обусловленной появлением макро- и микрохимической структурной неоднородности, неоднородности упругопластического состояния, а также геометрической, физической неоднородности и пр. Другие технологические операции, например специальная термообработка и нанесение покрытий, могут существенно повысить стойкость материала.

Свойства материала могут значительно изменяться под действием среды при эксплуатации.

Напряженное состояние металла конструкции R определяется расчетными напряжениями Rp (механическими, температурными), их отклонениями при эксплуатации A R3 и остаточными напряжениями Д RT (сборочно-монтажными, деформационными, сварочными и др.):

R = Rp + AR3 + ARr (14)

Коррозия под напряжением несущих конструкций проходит, как правило, в условиях сложного напряженного состояния. Влияние эксплуатационной среды С определяется ее исходными свойствами Си (химическим составом, концентрацией, pH и др.), технологическими условиями взаимодействия среды с элементами конструкций Д Ст, отклонениями состава сред, технологических условий, условий защиты при эксплуатации Д Сэ (фактор, учитывающий температуру, давление, скорость относительного перемещения среды, условия контактирования с конструкцией, сопутствующие процессы):

С — Си + ДСТ + ДСЭ. (15)

Самый распространенный и практически значимый вид воздействия агрессивных сред — коррозионное воздействие, которое чаще всего является комплексным, протекающим в определенных температурно-временных условиях в сочетании с сорбционными, эрозионными, кавитационными явлениями и воздействием ионизирующего излучения.

Таким образом, склонность металлоконструкций к коррозии под напряжением и сопротивляемость ей определяются комплексом факторов в системе M—R—С, причем свойства материала и напряженное состояние характеризуют Л/н, АМТ, АМ3, Rp, AR3, ART — внутренние факторы коррозии под напряжением, а условия воздействия среды и эксплуатационные нагрузки определяются Си, ДСТ, ДСЭ — внешними факторами.

Таким образом, сопротивляемость конструкций разрушению в условиях коррозии под напряжением определяется общей структурной формулой

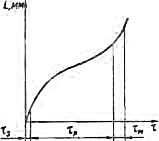

Рис. 8. Кинетическая диаграмма разрушения при сплошной коррозии под напряжением

![]()

В зависимости от степени влияния факторов системы M—R—С при коррозии под напряжением возможны: сплошная коррозия, интенсифицированная действием напряжений; ускоренная местная коррозия; растрескивание под действием статистических (коррозионное растрескивание) и циклических (коррозионная усталость) напряжений.

Время до коррозионного разрушения металла в напряженном состоянии с трещинообразованием состоит (рис. 8) из периода т3 зарождения трещины (инкубационного), в течение которого на металлической поверхности под влиянием локализации коррозионного процесса и напряжений растяжения зарождаются первичные трещины, периода тр роста трещины (определяется временем докристаллического, субкритического роста трещины до ее критических размеров) и времени тм спонтанного лавинообразного механического разрушения. Таким образом, время до разрушения

![]() (17)

(17)

Напряженное состояние способствует коррозионному процессу в металлах вследствие таких факторов;

- сообщения металлу добавочной энергии, что вызывает понижение его термодинамической устойчивости, так как иону Ме+ деформированного металла легче покинуть решетку по сравнению с ионами недеформированного металла ввиду более низкой работы выхода. При этом под действием механических напряжений в кристаллической решетке металла равновесный электродный потенциал становится более отрицательным (механохимический эффект), что также ускоряет коррозию;

- нарушения под действием деформации сплошности и ухудшения защитных свойств поверхностных пленок. В начальный момент действия электролита в пленке, образующейся на деформированном или находящемся в напряженном состоянии металле, трещин больше и их размер больше чем в недеформированном металле;

- повышения степени неоднородности, связанной с появлением под действием деформации дефектов кристаллической решетки и новых анодных фаз.

При упругих деформациях идеального металлического кристалла скорость коррозии (коррозионный ток) определяется по формуле

![]() (18)

(18)

где ia — плотность анодного тока недеформированного металла (прямая полуреакция); Д — абсолютное значение гидростатической компоненты тензора напряжений; V — молярный объем металла; R — универсальная газовая постоянная; Т — термодинамическая температура; iK — плотность катодного тока (обратная полуреакция).

При появлении пластических деформаций в кристалле возникают дефекты структуры типа дислокаций, вокруг которых кристаллическая решетка подвергается сильным упругим искажениям, в связи с чем усиливается механохимический эффект. Коррозионный ток в этом случае можно представить в виде

![]() (19)

(19)

где е — пластическая деформация; е0 — деформация перед деформационным упрочнением, близкая к упругой деформации.

В трещинах — характерных концентраторах напряжений — электродный потенциал становится более отрицательным, скорость анодного растворения в вершине концентратора под действием напряжений увеличивается. В макроскопическом масштабе при коррозионном растрескивании участки пластически деформируемого (вершины трещин) и недеформируемого металла (остальные поверхности) образуют коррозионные элементы типа гальванопар, подвергающиеся щелевой коррозии со сложным распределением токов и потенциалов.

В целом опасное влияние напряженного состояния на коррозию заключается не только в увеличении сплошной коррозии, но и в изменении ее характера, в превращении ее из равномерной в местную. Значительно влияя на сплошную коррозию, напряжения интенсифицируют местную.

С учетом комплексности воздействия агрессивных сред механизм коррозионного разрушения под напряжением определяется совместными коррозионными, механическими и сорбционными и сопряженными с ними процессами, а также другими сопутствующими процессами (эрозией, кавитацией, радиацией и др.). В зависимости от конкретных условий определяющим может быть один из этих процессов (приведенная последовательность условно отражает значимость их влияния), и соответственно механизм разрушения будет различным: коррозионно-механосорбционный (к-м-с); механокоррозионно-сорбционный (м-к-с); механосорбционно-коррозионным (м-с-к). Влияние каждого процесса на разных стадиях растрескивания не остается постоянным.

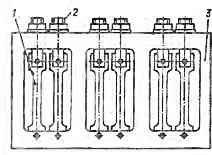

Рис. 9. Кассета для проведения испытаний под напряжением:

1— образец для испытания; 2 — анкеры для растяжения образца; 3 — рамка приложения нагрузки

Склонность металла к разрушению при коррозии под напряжением связана с наличием анодных участков и коррозионно активных путей. Эти участки к пути можно разделить на начальные, имеющиеся в металле и возникающие под действием напряжений.

Для оценки долговечности при коррозионном исследовании можно использовать экспоненциальные и степенные зависимости типа

(20)

![]() (21)

(21)

где а, Р, а, т — постоянные, зависящие от свойств системы М—R—С.

Испытания для оценки сопротивляемости коррозии под напряжением проводят с целью выявления причин, характера, кинетики и механизма коррозионного разрушения. Такие испытания позволяют обоснованно выбрать материал, конструкцию, защиту и технологию изготовления изделия, а также решить задачи экспертного типа при выявлении причин отказов защитных покрытий и конструкций. При этом предусматриваются анализ условий эксплуатации, выявление причин разрушений, разработка мер по повышению сопротивляемости разрушению.

Испытания образцов, проводимые в лабораторных, а также натурных условиях, позволяют решить ряд принципиальных вопросов: выявить механизм протекания коррозионных разрушений, дать сравнительную оценку влияния некоторых факторов и др. Такие испытания проводят с целью обоснованной оценки прочности и надежности.

Конструктивные и технологические особенности изделий и условия их эксплуатации могут быть учтены при проведении модельных испытаний. Такие испытания сочетают преимущества лабораторных испытаний образцов (простоту, экономичность, относительно малую длительность) с возможностью дифференцированно и при различных комбинациях оценить влияние характерных особенностей конструкций.

Использование ускоренных методов коррозионных испытаний позволяет учитывать состав и свойства коррозионной среды, условия эксплуатации, напряженное состояние в конструкции. Механизм и характер коррозионного разрушения металла в среде для ускоренных испытаний идентичен механизму и характеру разрушения в эксплуатационной среде.

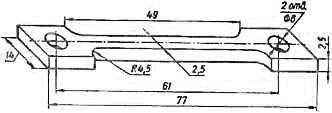

Рис. 3-10. Образец для коррозионномеханических испытаний

Эксперимент проводился с целью определения влияния напряженно-деформированного состояния на скорость коррозии защитного цинкового покрытия. Для этого использовались специальные кассеты (рис. 9), в которых выполнялось нагружение образцов при постоянной осевой нагрузке. Образцы изготовлялись из стали ВСтЗпс6 (рис. ЗЛО). Оцинковка образцов проведена на ОАО «Донецкий завод высоковольтных опор» толщина покрытия 40—60 мкм. Уровень напряжений составлял 0,3; 0,5; 0,7; 0,9 от расчетного сопротивления испытываемой стали. Контроль напряженно-деформированного состояния образцов осуществлялся измерителем деформаций ИДЦ-1 и тензометрическими датчиками с базой 5 мм и сопротивлением 100 Ом. Агрессивность среды в камерах создавалась согласно требованиям ГОСТ 9.308—85.

- Промышленная атмосфера. Испытания проводились при непрерывном воздействии сернистого газа в камере объемом 0,5 м3. Сущность метода заключается в ускорении коррозионного процесса при воздействии сернистого газа. Для образования сернистого газа использовались сульфит натрия (по ГОСТ 195—79, 429—76) и 10 %-ный раствор серной кислоты (по ГОСТ 4202—77). В камере устанавливался следующий режим испытаний: температура 25± 10 °С; относительная влажность 75 ±5 %. Концентрация сернистого газа 50 мг/м3 поддерживалась постоянно. Проверку концентрации SO2 осуществляли согласно ГОСТ 309—95, приложение 4.

- Морская атмосфера. Испытания проводились при попеременном погружении в 3 %-ный раствор NaCl. Режим испытаний: 10 мин образцы находились в растворе NaCl и 50 мин на воздухе ежечасно.

Проведенный эксперимент реализован в такой последовательности: изготовление и цинкование образцов на заводе, замер толщин покрытия, обезжиривание ацетоном, выдержка в эксикаторе в

течение 24 ч до постоянного веса и взвешивание, размещение образцов в кассетах, создание заданных напряжений, размещение кассет в камерах и создание агрессивных сред, съем и разборка кассет, удаление продуктов коррозии и взвешивание образцов, обработка результатов.

Испытания проводились в течение 90 сут, с промежуточным съемом через 30 и 60 сут. В результате испытаний получены выборки скоростей коррозии образцов при различном нагружении. Предполагалось, что распределение ошибок подчиняется нормальному закону. Определялись

статистические оценки числовых характеристик выборки (математическое ожидание, дисперсия и среднеквадратичное отклонение). Значимость фактора влияния напряженного состояния на скорость коррозии цинкового покрытия определялась путем сравнения оценки математического ожидания скорости коррозии ненапряженных образцов со средними скоростями коррозии образцов, находящихся под напряжением. Однородность дисперсии выборок проверялась с помощью табличного значения критерия Фишера. Предполагалось, что фактор влияния напряжения значим с вероятностью 0,95, если выполняется условие

![]() (22)

(22)

где vn — математическое ожидание скорости коррозии при заданном напряжении, г/ (м2 • год); v0 — математическое ожидание скорости коррозии цинкового покрытия напряженных образцов, г/(м2-год); ta — критерий Стьюдента для уровня значимости 0,05 и числа степеней свободы /ш Яд+ п2— 2 = 6 + 6—2 = 10; SCB — средневзвешенная дисперсия; nv п2 — число замеров (образцов) в выборках {п= п2= 6).

Степень влияния напряженно-деформированного состояния на скорость коррозии цинкового покрытия характеризуется безразмерным параметром, который определяется по формуле

![]() (23)

(23)

В результате испытаний получены коэффициенты надежности цинкового покрытия уц зависящие от уровня напряжений:

Уровень напряжений а уц

До 0,3 ................................................................................................... 1,0

0,3Л—0,5R.......................................................................................... 1,15

0,5Л—0,7Л............................................................................................ 1,3

0,7R—O,9R............................................................................................... 1,45

Св. 0,9Л............................................................................................... 1,60

Проведенные расчеты показали, что фактор влияния постоянной осевой нагрузки (растяжение) на скорость коррозии становится значимым только после напряжения выше 0,3/?, т. е. существует пороговое напряжение, ниже которого напряжение элемента не влияет на скорость коррозии цинкового покрытия и поэтому коррозия протекает точно так же, как и в ненапряженном образце. Выше 0,ЗЛ скорость коррозии возрастает пропорционально росту напряжения.

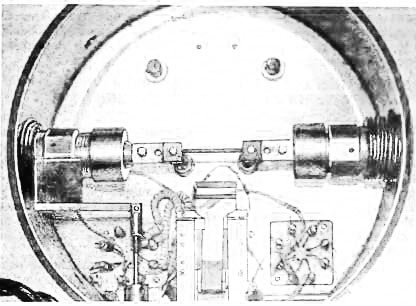

Проведены механические испытания образцов на установке «AЛA- ТОО» типа ИМАШ-20-75. До начала испытаний образцы тщательно измерялись с целью получения их действительных размеров (сечений).

Рис. 11. Нагружение образцов с помощью активных захватов

Производился также визуальный осмотр образцов и в журнал испытаний заносились все замеченные дефекты для последующей оценки их влияния на механические свойства.

Нагружение образцов осуществлялось активными захватами при деформации образца с постоянной скоростью (рис. 11). Изменение нагрузки и перемещение активных захватов выполнялось с помощью тензорезисторов упругих элементов установки нагружения и регистрировалось на планшетном двух- координатном потенциометре. На растяжение испытывались три группы образцов: без цинкового покрытия (10 шт.), после горячего цинкования (10 шт.) и после коррозионных испытаний под напряжением (40 шт.).

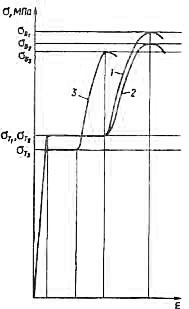

Рис. 12. Диаграмма растяжения стали:

1 — без покрытия: 2 — после горячего цинкования; 3 — после горячего цинкования и коррозионных испытаний

Выявлено снижение временного сопротивления у образцов после горячего цинкования на 3—4 % (рис. 12). У образцов, прошедших коррозионные испытания, снижение временного сопротивления составило 10 %, при этом уменьшается предел текучести на 5 % и уменьшается протяженность площадки текучести.