Подавляющее большинство рабочих машин в газовой промышленности в настоящее время оснащено нерегулируемыми электроприводами с асинхронными и синхронными электродвигателями. Регулирование производительности перекачивающих агрегатов осуществляется дискретно изменением их числа и плавно — весьма неэффективным способом — дросселированием с помощью задвижек.

Последний способ связан с повышенным энергопотреблением, невысокой точностью регулирования технологических параметров, а также повышенным износом электрического, механического и гидравлического оборудования. Прямые пуски двигателей большой мощности вызывают ударные нагрузки в передаточных механизмах, недопустимые посадки напряжения в системах электроснабжения.

Низкий уровень использования регулируемых электроприводов в газовой промышленности объясняется с одной стороны отсутствием до последнего времени надежных преобразователей частоты (ПЧ), пригодных для тяжелых условий эксплуатации, с другой стороны, существовавшей в 80-х годах ценовой политикой на энергоносители.

В связи с постоянным увеличением стоимости электроэнергии, ростом цен на сооружение линий электропередачи при освоении новых месторождений и наметившейся тенденцией перехода на автономные источники электроснабжения технологических установок газовой промышленности становится экономически и технически целесообразным применение регулируемых электроприводов.

Первые попытки создания регулируемого электропривода в установках транспорта газа были осуществлены для двигателя СДЗС-4500-1500. Однако использованные для ПЧ полупроводники (традиционные тиристоры) оказались недостаточно надежны, конструкция системы управления существенно усложняла эксплуатацию и снижала надежность электропривода.

Появление полностью управляемых силовых полупроводниковых приборов (IGBT, IGCT, GTO) с высокими значениями параметров привело к радикальным изменениям в схемотехнике устройств силовой электроники, что позволило создавать частотно-регулируемые электроприводы большой (десятки МВт) мощности. Появились объективные возможности создания малогабаритных, простых и надежных в эксплуатации ПЧ с высокими значениями КПД и коэффициента мощности.

Частотно-регулируемый электропривод обеспечивает: плавный пуск;

длительную работу в заданном диапазоне изменения скорости и нагрузки;

реверсирование, торможение и останов;

защиту электрического и механического оборудования от аварийных режимов.

Частотно-регулируемый электропривод является не только устройством экономичного преобразования электрической энергии в механическую, но и эффективным средством управления технологическим процессом, в том числе в замкнутых системах автоматического управления в составе различных АСУ ТП.

Эффективность применения частотно-регулируемых электроприводов обусловлена:

высокими энергетическими показателями;

гибкой настройкой программными средствами параметров и режимов работы электропривода;

развитым интерфейсом и приспосабливаемостью к различным системам управления и автоматизации, в том числе высокого уровня;

простотой и удобством управления и обслуживания в эксплуатации;

высоким качеством статических и динамических характеристик, обеспечивающих высокую производительность управляемых машин.

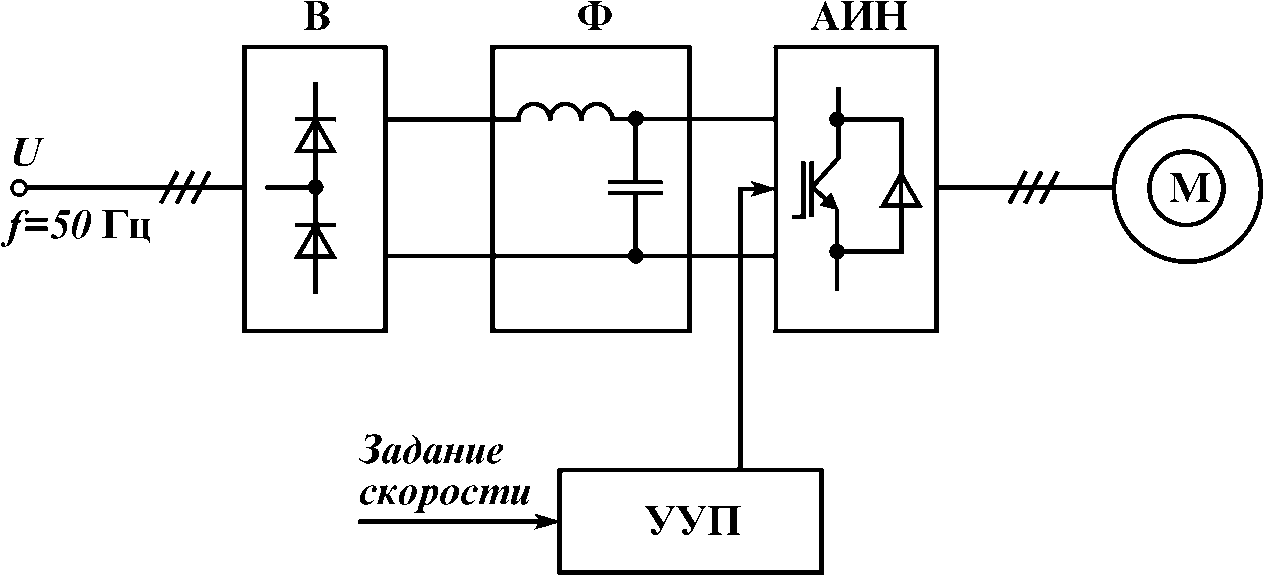

Оптимальная по энергетическим показателям и по регулировочным и механическим характеристикам структура современного частотно-регулируемого электропривода с асинхронным двигателем с короткозамкнутым ротором включает в себя ПЧ с промежуточным звеном постоянного тока (рис.), состоящий из выпрямителя с индуктивно-емкостным фильтром постоянного напряжения и автономного инвертора напряжения, построенного на силовых транзисторах IGBT. Инвертор формирует основную гармонику выходного напряжения ПЧ методом ШИМ.

Регулируемый электропривод, силовая часть которого базируется на указанной структуре, обладает следующими преимуществами:

широким диапазоном регулирования скорости (D = = 30-60);

высоким значением КПД (без учета двигателя он достигает 0,98);

высоким значением коэффициента мощности (до 0,98); высокой надежностью и малыми габаритами преобразователя;

облегчается обеспечение электромагнитной совместимости электропривода с источником питания и другими потребителями электрической энергии.

При регулировании скорости электропривода частота и напряжение на выходе ПЧ изменяется взаимосвязано в соответствии с требуемым соотношением. Изменяя частоту, можно плавно в широких пределах регулировать частоту вращения ротора двигателя. При этом скольжение асинхронного двигателя в процессе регулирования при заданном значении нагрузки изменяется незначительно, а, следовательно, потери в цепи ротора, пропорциональные скольжению, также изменяются незначительно, что обеспечивает энергосбережение.

Рис. Частотно-регулируемый электропривод с асинхронным короткозамкнутым двигателем:

В — выпрямитель; Ф — фильтр; АИН — автономный IGBT-инвертор напряжения; УУП — устройство управления преобразователем частоты; М — двигатель

В настоящее время выпуск частотно-регулируемых электроприводов осуществляют десятки различных фирм во многих странах. К их числу можно отнести: АВВ (Швейцария), General Electric (США), Siemens (Германия), Schneider Electric (Франция), Mitsubishi (Япония), Hitachi (Япония), Триол (Россия) и др.

Несмотря на то, что ПЧ различных фирм отличаются типами применяемых силовых полупроводниковых приборов, исполнением, видами защит, следует отметить общие принципы построения современных частотно-регулируемых электроприводов. Отметим некоторые из них.

1. Силовая часть — преобразователь частоты состоит из выпрямителя, фильтра постоянного напряжения и IGBT или IGCT-инвертора с модулем торможения в звене постоянного напряжения. Для снижения уровня радиопомех (кондуктивных — распространяющихся по проводам) на входе ПЧ может включаться блок входного фильтра, для ограничения перенапряжений на зажимах приводного двигателя и защиты изоляции его обмоток от пробоя и ускоренного старения на зажимы двигателя включается блок выходного фильтра.

2. Система управления — микропроцессорная, формирует сигналы управления инвертором согласно алгоритму, позволяющему максимально использовать напряжение источника с минимальными искажениями формы выходного напряжения, обеспечивая при этом:

автоматическое определение параметров подключенного двигателя;

самотестирование двигателя и технологических датчиков;

индикацию состояния двигателя дискретными сигналами;

цифровую индикацию на встроенном жидкокристаллическом дисплее текущих значений переменных электропривода (заданного и/или фактического значения, скорости, заданного и/или фактического значения параметра, например, давления, на выходе насоса (компрессора) тока статора двигателя, напряжения сети, потребляемой мощности и др.); параметров регулятора (способа ввода задания, начального направления вращения, времени разгона и торможения, максимального и минимального значений выходной частоты, пропорционального, интегрального и дифференциального коэффициентов ПИД-регулятора и др.); значений уставок защиты (максимально-токовой, время-токовой и температурной двигателя, параметров частотно-токового ограничения, температурной преобразователя);

просмотр и изменение параметров двигателя и регулятора со встроенного пульта управления при вводе пароля доступа к режиму программирования.

Указанные функции выполняются с помощью специализированного по архитектуре под задачи управления электроприводом быстродействующего сигнального процессора (DSP). Управление электроприводом может быть местным со встроенного пульта управления, дистанционное с дистанционного пульта управления, дистанционное от внешней АСУ или персонального компьютера по каналам последовательной связи, интерфейс RS485.

Для приема управляющих и задающих сигналов электропривод может содержать:

аналоговые входы в стандарте 0...10 В (0...5 В), 0...±10 В (0...±5 В);

аналоговые входы с гальванической развязкой в стандарте 4.20 мА;

дискретные входы с гальванической развязкой.

Для управления внешними устройствами электропривод может содержать релейные и аналоговые выходы. Назначения цифровых входов и выходов могут быть перепрограммированы. Предусматривается также возможность увеличения числа входов/выходов с помощью дополнительных встраиваемых субмодулей расширения.

3. Система защит электропривода может включать защиты от следующих факторов:

токов недопустимой перегрузки и короткого замыкания;

замыкания на "землю";

обрыва фазы;

перенапряжений на силовых элементах схемы;

недопустимых отклонений и исчезновения напряжения питающей сети;

недопустимого перегрева силовых элементов схемы;

неисправностей и сбоев системы управления;

недопустимых отклонений технологического параметра и др.

Кроме того, могут быть предусмотрены режимы ограничения максимальной и минимальной мощности электропривода, минимальной рабочей частоты и других параметров.

4. Система сигнализации электропривода сообщает о следующем:

наличии напряжения питающей сети; включенном/отключенном состоянии; аварийном отключении и др.

Дополнительная информация о состоянии электропривода выводится на дисплей пульта управления в виде текстовых сообщений или кодов.

Для получения высокого качества управления электроприводом в статических и динамических режимах в широком диапазоне регулирования скорости, в том числе в области нулевых скоростей, необходимо иметь возможность быстрого непосредственного управления моментом электродвигателя.

Современные средства микропроцессорной техники позволяют формировать сложные законы управления асинхронным двигателем, близкие по качеству регулирования момента, скорости и других величин к электроприводам с двигателями постоянного тока. Это становится возможным, если раздельно воздействовать на две составляющие статорного тока асинхронного двигателя: намагничивающую, определяющую значение магнитного потока двигателя, и ортогональную ей составляющую тока, определяющую момент двигателя, такое векторное представление составляющих тока для каждой фазы двигателя получило название векторного управления.

Иными словами, в асинхронном двигателе необходимо обеспечить управление как амплитудой, так и фазой тока статора, т.е. оперировать векторными величинами, чем и обусловлен термин векторное управление.

Синонимами данного термина, отражающими некоторое различие используемых методов измерения параметров и управления их фазой, являются: "управление полем", "ориентация поля", "прямое управление моментом", "регуляторы угла".

Основным узлом векторного управления является преобразователь сигналов задания магнитного потока и момента в сигналы задания токов для фаз двигателя. В системах микропроцессорного управления асинхронным двигателем эта задача решается программными средствами.

По соображениям универсальности и массового выпуска подавляющее число фирм производят частотно-регулируемые электроприводы с возможностью реализации для них векторного управления, применение которого целесообразно для электроприводов, работающих в динамических режимах.

Для электроприводов рабочих машин с редкими пусками продолжительного режима работы со спокойной нагрузкой векторное управление является функционально избыточным.

В настоящее время в частотно-регулируемых электроприводах мощностью до 1 МВт используются IGBT-инверторы, а в электроприводах большей мощности GTO или IGCT-инверторы.

Однако с увеличением параметров IGB-транзисторов мощности ПЧ, выполненных на их базе, и соответственно частотно-регулируемых электроприводов будут возрастать.