В местах пересечений ВЛ с магистральными автомобильными или железными дорогами с обеих сторон дороги устанавливаются концевые опоры и между ними монтируется кабельная вставка, прокладываемая под насыпью дороги. Пересечение ВЛ с дорогой создает опасность движению и становится местом пониженной надежности; поэтому воздушные пересечения разрешаются лишь для магистральных ВЛ, сооружаемых с большим запасом прочности.

Через дороги нельзя прокладывать кабели в траншеях, так как это вызывает остановку движения, а также приводит (особенно при недостаточно тщательном трамбовании засыпаемой траншеи) к провалам заделанных участков п порче кабеля. Поэтому кабель прокладывают без нарушения дорожного полотна путем сверления или прокалывания (продавливания) под дорогой отверстий с укладкой труб для кабеля.

Сверление выполняют специальными бурильными установками с помощью шнеков. После бурения шнек удаляют, трубы вставляют в отверстие и немедленно закрывают их концы деревянными пробками, чтобы предохранить от засорения.

Весьма эффективно и экономично применение для устройства проколов пневмопробойников, выпускаемых промышленностью. Простым устройством, безотказностью в работе и высокой производительностью (скоростью проходки) характеризуется пневмопробойник ИП-4601, успешно используемый в сельских электросетевых организациях. Характеристика пробойника приведена ниже.

Диаметр пробиваемой скважины, мм:

без расширителя..................................................... 130

с расширителем...................................................... До 300

Длина пробиваемой скважины, м........................................ До 40

Скорость проходки, м/ч..................................................... 15—25

Рабочее давление сжатого воздуха, МПа (кг/см2) . . 0,6 (6)

Расход воздуха, м3/мин........................ ............................ 3,5

Длина пневмопробойника, мм............................................ 1550

Масса, кг............................................................................. 80

Гладкий цилиндрический корпус пневмопробойника заострен спереди. В хвостовой части расположен патрубок шланга для подвода сжатого воздуха от компрессора. Поршень-ударник при подаче воздуха движется вперед внутри корпуса, ударяет в переднюю часть корпуса и забивает его в грунт. Корпус движется подобно забиваемой свае, оставляя за собой прямолинейную скважину с гладкими уплотненными стенками. Применение расширителя позволяет увеличить диаметр скважины до 300 мм.

Технология выполнения горизонтальной скважины под дорогой проста. Сначала определяют ось будущей скважины (трассы кабеля) и по оси натягивают струну (проволоку), укрепляя ее на металлических штырях, забиваемых в землю, или на деревянных стойках.

На оси стойки отрывают два котлована. Приемный котлован роют поперек оси трассы на случай возможного небольшого отклонения пробойника, а исходный — котлован роют — вдоль оси трассы, что уменьшает объем земляных работ.

Пневмопробойник подготавливают к работе, опускают в исходный котлован и укладывают строго по оси трассы, проверяя отвесами, опущенными со струны (рис. 1, а). Пользуясь уровнем, пробойник располагают строго в горизонтальной плоскости. Для придания нужного положения под пробойник подсыпают грунт.

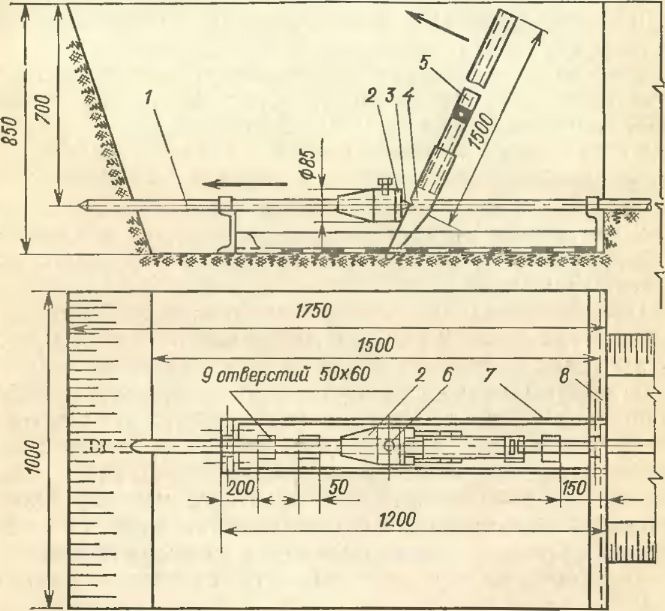

Для обеспечения нужного направления пробойника рационально применить подставку, конструкция которой была разработана в СМУ «Калининсельэлектросетьстрой».

Подставка (рис. 1, б) состоит из каркаса, изготовленного из угловой стали 63X63X6 и 50X50X5 мм и полутрубы (продольно разрезанной стальной трубы диаметром 180—200 мм).

Использование подставки облегчает установку и запуск пробойника, сокращает затраты труда подсобных рабочих и улучшает работу пневмопробойника с расширителем, устанавливаемым спереди пробойника.

Длина продольных уголков основания каркаса 900 мм, поперечных 500 мм, наклонных (соединяющих основание с полутрубой) 475 мм. Высота подставки до основания полутрубы 400 мм, длина полутрубы 1000 мм. Для устойчивости каркас имеет два раскоса, приваренных к каждой паре наклонных уголков.

К пневмопробойнику прикрепляют трос. Пробойник присоединяют к компрессору с помощью шланга и подают сжатый воздух. Под действием сжатого воздуха пробойник начинает свое продвижение под полотном дороги. Это легко контролировать по уходящему в скважину шлангу (на нем можно сделать метки) и по вибрации грунта.

Рис. 1. Приспособления для кабельных переходов под дорогами.

а — прокол насыпи пиевмоиробойииком; б — подставка к пневмопробойнику; е — реставрация пиевмопробойника; г—насадка к трубе; 1 — стойка (штырь)г 2 — бордюрный камень дороги; 3 — асфальт; 4 — струна; 5 — отвесы; 6 — пневмопробойник; 7 — расширитель; 8—полутруба; 9 — наклонный уголок подставки; 10 — место наплавки; II — гильза.

Иногда приходится слегка надавливать на пневмопробойник сзади, пока часть его корпуса войдет в грунт; дальнейшее продвижение пробойника осуществляется автоматически.

В случае прекращения продвижения пробойника рекомендуется согнуть шланг и резко его распрямить. Созданный таким образом воздушный толчок может сдвинуть пробойник с места. Если же пробойник наткнется на непреодолимое препятствие, то его нужно вытащить за трос в исходный котлован и сделать скважину в другом месте.

После выхода пробойника в приемный котлован, расположенный на противоположной стороне дороги, прекращают подачу сжатого воздуха, отсоединяют и вытаскивают из скважины шланг, очищают и извлекают из котлована пробойник.

В скважину с помощью троса втягивают асбоцементные трубы, соединенные муфтами, или стальные трубы в соответствии с проектом. В некоторых случаях, например при проходах под электрифицированными железными дорогами, стальные трубы применять нельзя. Во избежание засорения концы труб закрывают пробками.

Если кабель пересекает насыпь с незакончившейся усадкой земли после разрытий (менее 2 лет), его лучше прокладывать в стальных трубах, так как асбоцементные могут быть повреждены при усадке грунта.

При прокладке кабеля пробки удаляют, а после прокладки концы труб герметизируют во избежание проникновения в трубы воды. В зимний период, замерзая и увеличиваясь в своем объеме, вода может повредить кабель. Этого можно избежать, прокладывая скважину не строго горизонтально, а придавая ей небольшой уклон, для чего после установки пробойника в горизонтальной плоскости приподнимают на 2—3° (3—5 мм) его хвостовую часть. При этом, разумеется, нижний конец трубы герметизировать будет не нужно.

Внутренний диаметр труб должен быть не менее полуторакратного диаметра кабеля, а для кабелей с одно- проволочными жилами — не менее двукратного диаметра. Наименьший диаметр труб 100 мм. По мере втягивания кабеля в трубу, для уменьшения трения, его надо смазывать тавотом или солидолом.

В процессе работы стенки корпуса пневмопробойника постепенно изнашиваются и он выходит из строя. Изготовить новый корпус трудно, но в любой мастерской можно его реставрировать. Для этого предварительно наплавляют (наваривают) на наружные стенки корпуса металл для увеличения толщины изношенной стенки до наружного диаметра 135 мм. Затем протачивают корпус пробойника до диаметра 130 мм и внутрь его запрессовывают упрочняющую гильзу (рис. 1, в). Если применить готовую гильзу от двигателя Д-48, то внутренний диаметр корпуса придется расточить под диаметр 115 мм. Стоимость такой реставрации не превышает 4% стоимости нового пробойника.

При отсутствии специальных приспособлений можно воспользоваться простым способом прокола насыпного грунта, предложенным А. И. Троицким и применяющимся на практике в течение ряда лет.

Прокол осуществляют при помощи трактора, проталкивающего в грунт стальную трубу, в которую вставляют конусную насадку, выточенную из чугуна (рис. 1,г). Насадка крепится к трубе болтом, для чего в трубе образуют отверстие, а в насадке — отверстие с резьбой. Диаметр цилиндрической части насадки D\ на 1—2 мм меньше внутреннего диаметра трубы, а диаметр конической части на 5—10 мм больше наружного диаметра трубы.

Прокол выполняют в следующем порядке. Дно кабельной траншеи на участке, длина которого равна длине прокола, покрывают досками. Если траншея узкая, то по ее бокам также устанавливают доски, желательно широкие и длинные. На дне (на доски) укладывают трубу с конической насадкой, уперев ее в грунт, который нужно прокалывать. С противоположной стороны трубы, между ней и фаркопом трактора, устанавливают бревно. Чтобы бревно не расщеплялось о трубу, между трубой и бревном ставят прокладку из куска доски.

Трактор движется вперед (в сторону прокола) вдоль траншеи, располагающейся между гусеницами трактора. При этом нужно соблюдать осторожность, чтобы не обвалить стенку траншеи; безусловно, в это время в траншее не должно быть людей. При движении трактора бревно, упирающееся в трубу, продвигается, вдавливая трубу в грунт. Бревно должно образовывать с дном траншеи угол, не превышающий 30°, поэтому длина бревна должна быть не менее 4—4,5 м.

Для прокола применяют трубы диаметром до 200 мм. Тонкие трубы легко деформируются, особенно при слишком быстром движении трактора. Наращивают трубы сваркой. Важно, чтобы дно траншеи, выложенной досками, не имело чрезмерного уклона, иначе труба с противоположной стороны прокола выйдет ниже или выше уровня траншеи.

Щебень и небольшие камни выдавливаются насадкой в грунт. Если же встретится камень, размер которого превышает размер насадки, то труба может отклониться в сторону и даже выйти на поверхность. В этом случае придется заменить трубу и сдвинуть прокол на другое место.

Рис. 2. Приспособление для выполнения кабельных переходов под дорогами методом ручного прокола иглой.

1 — игла; 2 — муфта; 3 — выступ на муфте; 4 — вилка рычага; 5 — рукоятка рычага; в—болт М16 (3 шт.); 7 — рама приспособления; в — упор.

После окончания работы по проколу трубу легко вынуть, предварительно сняв конусную насадку, застропив трос за отверстие в конце трубы, а в образовавшуюся скважину вставить трубу меньшего диаметра, нужную для прокладки кабеля.

Таким способом осуществлялись проколы дорог и бетонированных площадок шириной от 4 до 16 м. В грунтах до III категории длина прокола может составлять 20 м и более.

В механизированных колоннах треста «Кубаньсельэлектросетьстрой» успешно применялся способ прокола грунта иглой с последующим затягиванием труб трактором или лебедкой. Приспособление для прокола (рис. 2) состоит из упора с направляющей рамой, изготовленных из швеллера № 14, и рычага, сваренного из швеллера № 6, 5 и полосовой стали 65X5 мм. К нижней части рычага приварены две щеки из стальной полосы 80Х10 мм.

Игла состоит из круглых стальных стержней диаметром 22—30 мм, соединенных между собой стальными соединительными муфтами того же диаметра. Общая длина иглы на 1—1,5 м больше требуемой длины прокола. На концах иглы имеются отверстия диаметром 6,5 мм.

Для выполнения прокола в земле выкапывают котлован, в который устанавливают раму с таким расчетом, чтобы уложенная на нее игла проходила на уровне требуемой оси прокола. С задней стороны между стенкой и рамой подставляется бревно, которое препятствует вдавливанию рамы в грунт. Для этой же цели к раме приваривают упор.

Надевают упорную муфту на иглу и крепят к ней болтами. Рычаг вставляют вилкой в прорезь на раме и упирают в муфту на игле, продвигая ее вместе с иглой вперед, в грунт. Перемещая рычаг по вырезам в раме, последовательно вдавливают иглу в грунт. Достигнув последнего выреза (за этот период игла вдавится в грунт на 50—60 см), рычаг и муфту на игле переставляют в исходное положение и начинают следующий период вдавливания иглы.

В зависимости от плотности грунта рычагом может работать один или двое рабочих. Если нет крупных каменистых и других твердых включений, скорость прокола составляет 7—10 м/ч. На выполнение прокола под дорогой шириной 4—5 м затрачивается полчаса, а при ширине дороги 15—20 м 3—4 ч.

При выходе иглы в приемный котлован по другую сторону дороги, к отверстию, расположенному в начале иглы, крепят тяговый трос от лебедки или от трактора. К концу иглы крепят стальную трубу, закрытую спереди конусом. В конусе имеется осевое отверстие, через которое пропускают конец иглы, и поперечное отверстие для крепления трубы к конусу. После надевания конуса на конец иглы, имеющий резьбу, наворачиваются гайка и контргайка, после чего на проточку конуса надевают трубу и крепят ее. Затем втягивают в прокол трубу для кабеля.

При применении асбоцементных труб пользуются внутренними тяговыми штангами и соединяют трубы стальными муфтами со стенками толщиной 3—5 мм, располагаемыми внутри асбоцементных труб на стыках.

Рис. 3. Прокол насыпи с помощью гидроцилиндра (а) или двух гидроцилиндров (б).

1 — трактор: 2 — гидроцилиндр навески трактора; 3 — гидроцилиндр прокола; 4 — шланг высокого давления; 5 — рама; 6 — направляющая втулка; 7 — инвентарная составная труба; 8 — наконечник; 9 — направляющая муфта; 10 — коромысло.

Работу по устройству проколов можно механизировать, используя гидроцилиндры — запасные части к тракторам. Одна из конструкций показана на рис. 3, а.

Приспособление для гидравлического прокола смонтировано на навесной системе трактора ДГ-75. Оно состоит из рамы, рабочего гидроцилиндра (длина хода штока 500 мм, диаметр поршня 150 мм), инвентарной

составной трубы с наконечником-копьем, направляющей втулки и направляющей муфты.

Инвентарная труба, которой осуществляется прокол под действием гидроцилиндра, состоит из нескольких наставок. Каждая наставка имеет насадочную трубку диаметром 50 и длиной 50 мм, приваренную к отрезку (длиной 550 мм) толстостенной трубы, наружным диаметром 70 мм. В обеих деталях, на расстояниях по 25 мм от их концов имеются отверстия диаметром 16 мм для крепления наставок пальцами при их соединении одна с другой.

Для выполнения прокола трактор и приспособление устанавливают на заранее подготовленную ровную площадку. Ребра рамы вдавливают в грунт для обеспечения устойчивости приспособления при работе. Присоединяют к штоку первую наставку с наконечником и подключают гидравлическую систему трактора к рабочему гидроцилиндру, под действием которого труба с наконечником вдавливается в грунт.

Шток отсоединяют от наставки и возвращают назад. Ставят вторую наставку с направляющей муфтой, соединяют две наставки пальцем (диаметром 15,6 мм), вдавливают, вновь отсоединяют от штока и ставят третью наставку. Эту рабочую операцию повторяют до окончания прокола, используя необходимое количество наставок.

Когда наконечник выходит в приемный котлован на другой стороне дороги, его снимают и к отверстию в первой наставке присоединяют трос, к которому крепят трубу для кабеля. Трактором вытягивают наставки и одновременно втягивают в прокол трубу для последующей прокладки кабеля.

Таким приспособлением в мехколонне № 56 треста «Целинэлектросетьстрой» осуществляли прокол в насыпи однопутной железной дороги за 3 ч, а под двухпутной — за 5 ч. Этой работой были заняты двое рабочих, включая тракториста.

В тресте «Энергостроймонтаж» Белорусьглавэнерго применили более мощное приспособление с двумя гидроцилиндрами от стрелы экскаватора Э-1514 (запасная часть № 1400-00).

Это позволило применить более длинные звенья трубы для прокола. Каждая труба в этом приспособлении имеет длину 6 м. Общее количество наставляемых последовательно труб зависит от общей длины прокола. В каждой трубе имеется ряд отверстий для упорного пальца, расстояния между отверстиями соответствуют длине хода штоков гидроцилиндров.

Рама приспособления (рис. 3, б) сварена из двух продольных швеллеров № 20 и двух поперечных пластин из листовой стали толщиной 20 мм. К одной из поперечных пластин приварены два кронштейна. Гидроцилиндры крепятся к кронштейнам пальцами и к раме стремянками. К выдвижным штокам гидроцилиндров крепится коромысло. К раме приварены скобы для погрузки приспособления на транспортные средства. Общая масса составляет 450 кг, размеры 3050 X 1000x500 мм.

Гидроцилиндры работают от гидросистемы экскаватора Э-1514 или другого типа. Тем же экскаватором с обеих сторон дороги предварительно роют траншеи и котлован для установки приспособления. Экскаватор размещают около котлована и шланги от его гидросистемы присоединяют к рабочим гидроцилиндрам приспособления. Для свободного перемещения инвентарной трубы в траншеях под трубу ставят линейные кабельные ролики.

Большая мощность пары гидроцилиндров, объединенных коромыслом (усилие на трубе может достигать 225 кН) позволила отказаться от заостренного наконечника, конусность которого искривляет путь прокола в случае попадания твердых включений в грунт. На конец инвентарной трубы установлена заглушка. Вдавливание трубы в грунт осуществляется передвижением штоков гидроцилиндров; при этом коромысло толкает упорный палец, вставленный в ближайшее отверстие трубы.

После полного перемещения штоков в крайнее выдвинутое положение экскаваторщик переключает гидросистему на обратное перемещение штоков. Упорный палец переставляют в следующее отверстие инвентарной трубы и повторяют вдавливание до выхода трубы с заглушкой с другой стороны дороги.

В ряде случаев (например, при пересечении других кабелей, труб водопровода и др.) пересечения кабельных вставок с поперечными препятствиями, расположенными вне дорожной насыпи, выполняют путем разрытия траншей и укладки асбоцементных труб открытым способом. Соединение отдельных труб в этих случаях осуществляют либо бетонированием стыков (что требует больших трудозатрат) в сборной опалубке, либо муфтами, что проще. Асбоцементные муфты иногда набивают на стык молотком или надвигают ломиками. Такой способ нередко приводит к повреждению муфт, поломке соединяемых труб или к неплотному их примыканию. Работа облегчается, качество соединения улучшается и поломки исключаются при использовании несложного приспособления (рис. 4), предложенного Н. Н. Галкиным.

Рис.4. Приспособление для соединения асбестоцементных труб.

1 — скоба; 2 — захват (2 шт.); 3 —трос (2 шт.); 4 — регулировочная цепь; 5 — рычаг: 6 — крюк; 7 — упорный фланец.

Захваты приспособления надевают на муфту, упирая в ее торец. На другой конец трубы устанавливают упорный фланец. Усилием рычага, передаваемым на захваты через тросы, толкают муфту, надвигая ее на место стыка труб. Необходимое расстояние между рычагом и захватами регулируют при помощи цепи и крюка. Диаметр скобы захватов и упорного фланца подбирают соответственно диаметру соединяемых труб, составляющему обычно 100 мм.