Ремонт электродвигателей АТД мощностью 500—2 500 кВт. При подготовке рабочего места должны быть выполнены такие же мероприятия, как и при ремонте электродвигателей ДАЗО.

При разборке электродвигателя замеряют зазоры в подшипниках и маслоуловителях, вывертывают пробки, расположенные в нижней части картера, и сливают отработанное масло. После слива масла разбирают подшипники, снимают щиты электродвигателя и выводят ротор. Ротор выводят аналогично тому, как и у двигателей ДАЗО. При выполнения такелажных работ нельзя стропить ротор за шейки вала, а также прилагать усилия к бандажным кольцам ротора.

При осмотре электродвигателя перед чисткой проверяется наличие внутри электродвигателя масла из подшипников. В случае обнаружения масла в двигателе проверяют: надежность крепления крышек коробки выводов и окна нулевого соединения обмотки статора; крепление самой коробки выводов; зазоры между лабиринтными уплотнениями и валом; зазор между лабиринтным уплотнением и втулкой вентилятора; состояние каналов, предназначенных для создания избыточного давления в камере между лабиринтным уплотнением и вентилятором. Необходимо также проверить -состояние фильтров в кожухах электродвигателей закрытого исполнения.

В электродвигателях защищенной) исполнения (с разомкнутым циклом вентиляции) рекомендуется устанавливать щиты с раструбами для забора воздуха кверху. Жалюзи п этом случае заменяют проволочными сетками.

У электродвигателей с принудительной смазкой подшипников проверяют правильность выполнения системы слива масла из подшипников.

Во время ремонта электродвигателя производится проверка картера на отсутствие течи. У разъемных подшипников (проверяется на маслоплотность крышка подшипника, а у неразъемных — на маслоплотность в сборе с силуминовыми конусами, образующими масляную камеру подшипников. При обнаружении течи между силуминовыми конусами и корпусом подшипника проверяется плотность их прилегания. При замене прокладку выреза- 66 ют из электрокартона 1,5—2 мм (то толщине старой прокладки) и перед установкой покрывают маслостойкой эмалью ГФ-92хс. При оборке разъемных подшипников проверяется по краске плотность прилегания нижней и верхней половин между собой и при необходимости разъемы пришабривают.

Для предотвращения попадании масла в электродвигатель выполняют дополнительно следующие мероприятия:

У электродвигателей с неразъемными подшипниками увеличивают количество болтов, крепящих силуминовые конуса к корпусам подшипников.

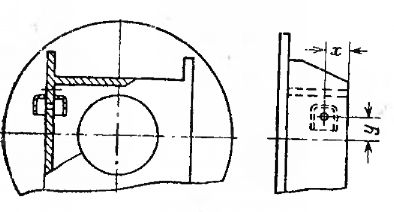

У всех электродвигателей мощностью от 500 до 2500 кВт выпуска до 1967 г. включительно (с целью снижения величины избыточного давления в масляной камере подшипника и исключения «выдувания» паров масла из подшипников, а также для улучшения работы системы «воздушного уплотнения», особенно со стороны неиспользованного конца вала, закрытого кожухами) в одной из боковых стенок крышек или корпусов подшипников выполняют по одному отверстию диаметром 18— 20 мм, соединяя ими масляную камеру подшипника с наружной средой. Во избежание вытекания масла из подшипников и попадания в них посторонних предметов эти отверстия закрывают козырьками (рис. 1). Внутренний козырек приваривается, наружный закрепляется винтами. Если при осмотре обнаружено, что каналы, предназначенные для создания избыточного давления между лабиринтным уплотнением и вентилятором, забиты, то их прочитают. При малом сечении этих каналов их следует увеличить до большего диаметра.

Рис. 1. Сверловка дополнительного отверстия в боковой стенке корпуса подтип пика электродвигателей АТД мощностью 800-2500 кВт.

В электродвигателях закрытого исполнения фильтр, расположенный в кожухе электродвигателя, промывают в горячей воде с содой, слегка смазывают его после промывки смесью, состоящей из 60% цилиндрового и 40% солярового масла.

Проверяют отсутствие трещин в картере заливкой в картер керосина на 2—3 ч. Предварительно возможные места течи с наружной стороны очищают от следов масла и покрывают тонким слоем меловой обмазки.

Ревизия маслоуказателя заключается в чистке масляных каналов, замене резиновых прокладок и, при необходимости стекла. Прокладки изготавливают из маслобензостойкой (МБС) резины. Маслоуловители проверяют наружным осмотром, замеряют внутренний диаметр или зазор между маслоуловителем к валом ротора в собранном электродвигателе. Этот зазор должен соответствовать данным чертежа. Если у силуминового маслоуловителя внутренний диаметр соответствует допустимому, но «усики» незначительно сработались, то их восстанавливают путем продороживания канавок.

Маслоуловители с разбитыми «усиками» и недопустимыми зазорами подлежат восстановлению. Восстановление необходимого диаметра «усиков» маслоуловителя осуществляется путем наплавки в среде аргона. После наплавки производится механическая обработка. Диаметр маслоуловителя при расточке задают минимально, допустимым по чертежу. При отсутствии чертежей маслоуловитель растачивают до диаметра, превышающего внутренний диаметр вкладыша на 0,1 мм.

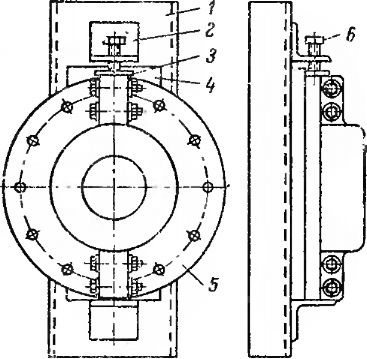

Разъемный силуминовый маслоуловитель можно восстановить механической правкой. Сболченный маслоуловитель 5 помещают в специальное приспособление (рис. 2), прогревают до температуры 200° С, после чего сжимают на 2—3 мм. Маслоуловитель остывает в приспособлении до температуры окружающей среды. Разъемы половинок фрезеруют настолько, чтобы полученный внутренний диаметр маслоуловителя в плоскости, перпендикулярной разъему, был на 2—3 мм меньше диаметра вала в этом месте. После шабровки разъемов (проверка щупом 0,03 мм) и сболчивания половинок производится проточка лабиринтного уплотнения по внутреннему диаметру до необходимого размера.

При осмотре ротора особое внимание обращают на плотность посадки бандажных колец на короткозамыкающие путем простукивания молотком массой 0,3—

0,4 кг. Отсутствие осевого смещения и проворачивания бандажного кольца проверяют осмотром состояния керновки короткозамыкающего кольца по диаметру соприкосновения колец. При обнаружении дефектов или повреждений, требующих снятия бандажного кольца, следует руководствоваться технологией ремонта бандажного узла электродвигателей 4 000 и 8 000 кВт.

Если при осмотре ротора обнаружено, что на шейках имеются царапины, то необходимо произвести шлифовку шеек мелким наждачным полотном, смоченным маслом, а затем полировку пастой ГОИ. Овальность и конусность шеек вала но должна быть больше 0,05 мм.

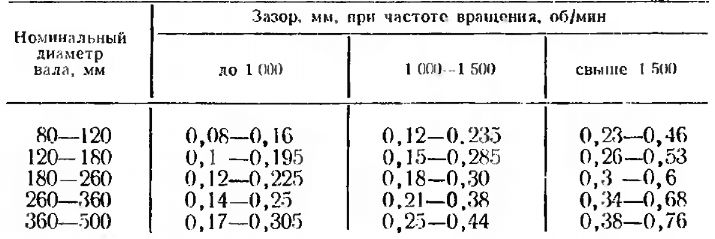

Зазор между неразъемным вкладышем подшипника и валом замеряют пластинчатым щупом на всю глубину вкладыша, в разъемных — с помощью свинцовых оттисков. Замеренный зазор должен соответствовать требованиям чертежей завода-изготовителя или, при их отсутствии, данным табл. 1. Если зазор в подшипнике превышает допустимый, то устанавливают новый вкладыш пли перезаливают старый. Измеряют боковые зазоры при помощи пластинчатого щупа. Величина бокового зазора должна быть равна примерно половине величине верхнего зазора. Натяг, создаваемый крышкой подшипника на вкладыш, должен соответствовать требованиям чертежа и у описываемых электродвигателей должен быть 0,03- 0,06 мм.

Определяют натяг при помощи свинцовых оттисков.

Риг. 2. Приспособление для механической правки силуминового маслоуловителя (лабиринтного уплотнения).

1 — швеллер № 20; 2 -- упор (уголок 70X 70): 3 - прокладка медная; 4 - прокладка дистанционная; 5 — маслоуловитель; 6 - болт М20.

При осмотре подшипника проверяют отсутствие следов наклепа на опорных поверхностях вкладыша, а также на поверхности расточки корпуса подшипника под вкладыш. При обнаружении следов наклепа они удаляются, после чего проверяют по краске плотность соприкосновения вкладыша с расточкой в корпусе и устанавливают правильный натяг. След работы шейки вала должен располагаться на нижней половине равномерно по всей длине вкладыша, а в поперечном направлении на дуге 00°. Если след работы шейки вала располагается на дуге более 60°, то при удовлетворительной работе подшипника нет необходимости уменьшать дугу контакта. Если же след работы шейки вала располагается на дуге значительно больше 60° и подшипник работает неудовлетворительно. то дугу контакта доводят до 60° путем шабрения заливки за счет развития в глубь бокового зазора. При удовлетворительном контакте для удаления шероховатости легко зачищают поверхность баббита вкладыша, на которой работает вал.

Если след работы шейки вала расположен по диагонали вкладыша, то последний пришабривают в рабочем положении с установленным торцевым щитом. Проверяют баббитовую заливку вкладыша на отсутствие трещин, отставание баббита и других дефектов.

Проверка на отставание баббита производится обстукиванием вкладыша деревянной киянкой массой 0,5 кг, а также с помощью керосиновой пробы. Для этого вкладыш погружают в керосин, затем тщательно протирают и на сухую плоскость, ни которую выходит линия стыка баббита со сталью, наносит тонкий слой меловой обмазки. В местах, где отсутствует сцепление, на белой поверхности высыхающего мела появляются тонкие темные полоски керосина.

Таблица 2

В случае отставания заливки от корпуса вкладыша, наличия трещин в заливке или значительного подплавления вкладыш подшипника перезаливают. При незначительных повреждениях, исключая трещины, допускается исправление заливки путем напайки дефектных мест при условии, что повреждения носят местный характер и пораженная поверхность не превышает 10% площади заливки половины вкладыша.

При осмотре вкладыша обращают внимание на торцы вкладыша. Иногда износ торцов вкладыша происходит раньше, чем изнашивается рабочая поверхность. Это может иметь место, если радиус галтели вала больше радиуса закругления вкладыша. Наличие торцевой выработки на вкладыше может быть следствием отсутствия необходимого осевого разбега ротора в сторону этого вкладыша или смещение ротора под действием осевых усилий, возникающих в некоторых типах полумуфт при их износе.

Торцевые выработки сопровождаются повышенным нагревом, а иногда и выплавлением баббита. В период ремонта необходимо определить и устранить причину торцевой выработки.

Осевые усилия взаимодействия роторов механизма и электродвигателя могут возникать в соединительной муфте, у которой полумуфты не сболчены наглухо между собой. Такие случаи имеют повсеместное распространение па электродвигателях типа АТД-500, соединенных с насосом посредством шестеренчатой муфты. Замена шестеренчатой муфты па жесткую исключила образование осевых усилий м торцевую выработку вкладыша.

Роторы должны иметь осевой разбег в подшипниках в пределах 1,7 мм для двигателей мощностью от 500 до 1 (100 кВт и 4 + 2 мм для двигателей мощностью 2 000 и 2 500 кВт.

Для правильной работы торцевых частей подшипников необходимо знать осевой разбег ротора в обе стороны от положения, которое ротор занимает на холостом ходу электродвигателя. Это положение ротора обусловлено магнитной симметрией ротора и статора и определяется при работе электродвигателя на холостом ходу, а также замерами аксиального положения ротора и статора. Проще и целесообразнее эти замеры сделать в период ремонта следующим образом. В собранном на подшипниках электродвигателе со снятыми верхними половинами щитов выставляют активную сталь ротора в аксиальном положении симметрично относительно торцов активной стали статора. Это положение ротор будет занимать при работе электродвигателя на холостом ходу. Сдвинув ротор в одну и другую сторону до упора, замеряют осевой разбег. Желательно, чтобы эти расстояния были равны. При большой разнице в разбегах применяются меры к изменению положения вкладышей. Например, для электродвигателей АТД-500 такое смещение достигается за счет установки (или снятия) дополнительных прокладок уа фланцах подшипниковых щитов.

В случае отбраковки вкладыша с целью сокращения срока ремонта электродвигателя вкладыш заменяют новым. Новый вкладыш промывают керосином, снимают его размеры и проверяют прилегание к поверхности расточки корпуса. При необходимости пришабривают поверхность расточки корпуса по отметкам краски. Верхнюю половину вкладыша устанавливают на нижнюю, проверяют прилегание в разъеме и при необходимости пришабривают. После этого пришабривают вкладыш но валу; проверяют зазоры и натяг крышки подшипника. При отсутствии запасных вкладышей дефектные вкладыши перезаливают.

Выполняется ремонт воздухоохладителей электродвигателей закрытого исполнения. В объем ремонта»воздухоохладителя входит его разборка, снятие крышек, чистка трубок, замена резиновых прокладок, сборка и опрессовка. Опрессовка воздухоохладителя производится давлением воды 3 кгс/см2. Количество заглушённых трубок должно быть не более 2% общего их количества в каждой секции воздухоохладителя.

После выполнения всех работ электродвигатель собирают, замеряют воздушный зазор и зазоры в подшипниках. Картер подшипника тщательно промывают керосином, продувают сухим сжатым воздухом, промывают маслом от остатков керосина и заливают свежее масло до отметки на маслоуказателе. Максимальные отклонения уровня масла от нормального ±10 мм. Перед закрытием картера осматривают скребки, установленные на вкладышах подшипников электродвигателей мощностью от 500 до 1 600 кВт. Скребки надежно закрепляют, а конец каждого из них прижимают к смазочному кольцу. При легком покачивании кольца прижатый конец скребка должен следовать за кольцом, не задевая вкладыша.

Для смазки подшипников рекомендуется применять турбинное масло марки 30 по ГОСТ 32-53. У электродвигателей мощностью 2 000 и 2 500 кВт его можно заменить менее вязким турбинным маслом марки 22 по ГОСТ 32-53. У электродвигателей мощностью 500—1 600 кВт смена масла производится после 2 000 ч работы.