Кабель 6 кВ аккуратно отводят в сторону, тем самым предупредив его повреждение в период ремонта электродвигателя, а также при снятии электродвигателя с фундамента. Следует избегать резких изгибов кабеля, так как это может вызвать излом изоляции. С целью предохранения кабельной разделки от попадания воды ее вместе с токоведущими жилами и наконечниками заворачивают в лакоткань. Таким же образом поступают с кабелями электродвигателя обдува и термостата.

При отключении кабеля маркируют жилы кабеля и выводы обмотки статора одноименными парными бирками. Эта маркировка будет необходима при подключении электродвигателя после ремонта. Цель ее — исключить ошибки при подключении и связанное с этим изменение направления вращения электродвигателя. Аналогично поступают с кабелями электродвигателей обдува.

Разборка электродвигателя.

После проведения электрических испытаний приступают к разборке электродвигателя. При разборке электродвигателя маркируют все съемные детали, а мелкие узлы и крепеж складывают в специальные ящики.

Перед снятием с фундамента электродвигателя со стояковыми подшипниками дополнительно выполняют следующие операции:

а) снимают наружные щиты со стороны привода и свободного конца вала;

б) демонтируют внутренний щит со стороны привода, первый и второй внутренние щиты со стороны свободного конца вала;

в) замеряют воздушный зазор между ротором и статором в четырех точках с обеих сторон и данные замеров заносят в формуляр. Для замера зазоров удобно пользоваться пластинчатым щупом, изготовленным в условиях электростанции. Щуп состоит из набора стальных пластин толщиной 0,8; 1,0; 1,2; 1,6; 1,8; 2,0; 2,2; 2,7; 2,9; 3,1; 3,3 мм. Длина пластин 550 мм при ширине с одной стороны 20 мм, а с другой — 15 мм. Для удобства пользования пластины на стороне с шириной 20 мм просверливаются и набираются в пакет. Набор пластин можно получить путем обработки их на плоскошлифовальном станке. Такой набор пластин позволяет замерять воздушный зазор у

всех установленных на электростанции асинхронных электродвигателей одной пластиной;

г) заводят лист электрокартона толщиной 0,5 мм в воздушный зазор;

д) разбирают подшипники;

е) для предохранения ротора от осевого смещения в статоре при транспортировке электродвигателя необходимо установить специальное приспособление. Приспособление состоит из балки и хомута. Балка изготавливается из отрезка швеллера № 14, хомут — из стальной полосы 50X8 мм. Балка крепится болтами к торцам электродвигателя и средней частью касается вала ротора. Хомут жестко связывает вал ротора с балкой и не дает возможности ротору перемещаться относительно статора.

Все такелажные работы при ремонте электродвигателей дутьевых вентиляторов и дымососов производятся козловым краном котельного цеха.

Для подъема электродвигателя необходимо подобрать стропы соответствующей грузоподъемности. На бирках двухпетлевых стропов указывается максимально допустимая грузоподъемность при угле 90° между ветвями.

Для определения нагрузки (кгс) на строп при заданных величинах груза, количестве ветвей стропа и различных углах между ветвями стропа существует следующая зависимость:

где т = 1; 1,15; 1,42 — в зависимости от угла между ветвями ; m—1, угол равен 0°; т=1,15, угол равен 60°; т — = 1,42, угол равен 90°;

п — количество ветвей стропа;

Q — величина груза, кгс;

F — натяжение, возникающее в каждой ветви, кгс.

Определим усилие в ветви стропа при подъеме электродвигателей ДАЗО-15-69-8/10 и ДАЗО-1910-12 двумя двухпетлевыми стропами, если угол между ними 90°: для ДАЗО-15-69-8/10 F=3 550 кгс; для ДАЗО-1910-12 F = 7 618 кгс.

Следовательно, для подъема электродвигателей ДАЗО-15-69-8/10 и ДАЗО-1910-12 необходимо по два двухпетлевых стропа длиной, обеспечивающей угол между ветвями не более 90°, и максимальной допустимо грузоподъемностью не менее 3550 и 7618 кгс.

Строповка электродвигателя производится при помощи двух труб, которые вставляются в отверстия приливов на боковых частях корпуса электродвигателя. Прочность труб должна быть проверена расчетом и испытанием. Необходимо предусмотреть меры от возможного перемещения труб в осевом направлении при транспортировке электродвигателя.

Ответственный за безопасное производство работ по перемещению грузов грузоподъемными механизмами (обычно мастер) должен назначить стропальщика из числа аттестованных рабочих.

Перед перемещением электродвигателя на ремонтную площадку предварительно поднимают его на высоту 200—300 мм, проверяют равномерность натяжения стропов, а также убеждаются, что груз надежно застроплен.

После снятия электродвигателя с фундамента необходимо замаркировать расположение прокладок, установленных под лапами электродвигателя. Это позволит ускорить центровку валов электродвигателя и механизма для двигателей со встроенными подшипниками и установку воздушного зазора между ротором и статором для двигателей со стояковыми подшипниками.

Рассмотрим последовательность технологических операций при разборке электродвигателя 15-го габарита:

а) открывают люки и замеряют воздушный зазор:

б) снимают верхние половины наружных щитов;

в) отвертывают контрольные шпильки и болты крепления корпусов подшипников к горизонтальным разъемам нижних половин щитов. При разболчивании крепежа подшипника со стороны свободного конца вала необходимо не повредить крепежные изоляционные детали (втулки, шайбы, прокладки);

г) поочередно поднимают ротор краном с каждой стороны и убирают прокладки под корпусами подшипников;

д) разболчивают нижние половины щитов и снимают их;

е) демонтируют внутренние щиты и снимают полумуфту.

Для снятия полумуфты электродвигателей применяют в основном два вида съемников: винтовые и гидравлические. Рассмотрим одну из конструкций винтовых съемников. Съемник состоит из плиты, винта и трех шпилек. Плита, выполненная из листовой стали толщиной 30 мм, имеет форму круга с наружным диаметром, равным наружному диаметру полумуфты. В плите имеется ряд отверстий для установки шпилек. Расположение этих отверстий соответствует расположению отверстий в полумуфтах ремонтируемых электродвигателей. Длина резьбы ходового винта больше длины полумуфты. Это позволяет обеспечить съем полумуфты без изменения длины шпилек. В головке винта имеется отверстие 0 40 мм для установки рычага. Торец винта со стороны, прилегающей к торцу вала ротора, имеет сферическую поверхность для установки стального шарика между валом и винтом с целью уменьшения сил трения при вращении винта. Для предотвращения проворачивания ротора при съеме полумуфты в пространство между тягами устанавливается лом, а вторым концом он упирается об опорную раму. Тяговое усиление этого съемника с применением рычага длиной 1 300—1 500 мм составляет более 10 тс при приложении силы в 70 кгс.

Винтовые съемники благодаря простоте конструкции и удобству пользования широко применяют в практике ремонтов электродвигателей.

Более прогрессивными, уменьшающими затраты физического труда и повышающими культуру ремонтов, являются гидравлические съемники. Гидравлические съемники имеют различные конструкции, начиная с легких, устанавливаемых одним рабочим, и кончая тяжелыми, мощными, смонтированными на передвижных тележках.

Рассмотрим конструкцию ручного гидравлического съемника с тяговым усилием 8 и 12 тс типа СГР-12М. Съемник позволяет снимать полумуфты диаметром до 500 мм.

Изменение тягового усилия с 8 до 12 тс осуществляется перестановкой штифта на рычаге съемника. Усилие, прикладываемое на рукоятке съемника, равно 15 кгс. Для установки съемника в рабочее положение требуются два человека. Один из них устанавливает захваты на полумуфту, другой создает натяжение цепей захватов путем вывинчивания упора и качания рычага.

Для снятия полумуфт, требующих больших усилии, применяют гидросъемники, смонтированные на передвижной тележке. На платформе тележки гидросъемника смонтированы: резервуар для масла, маслопроводы, маслонасос, гидропресс, электродвигатель привода маслонасоса, пусковая аппаратура, манометр и лебедка для регулирования высоты подъема гидропресса. Для снятия полумуфты устанавливают тележку у торца электродвигателя, лебедкой поднимают гидропресс до такой высоты, чтобы оси полумуфты и гидропресса совпадали, и соединяют шпильками гидропресс с полумуфтой. После выполнения подготовительных операций включают электродвигатель. Масло от насоса поступает по маслопроводам под давлением в гидропресс. При достижении усилия в гидропрессе, превышающего усилие посадки полумуфты, последняя сдвинется с посадочного места.

Если давление достигло максимально допустимого, а полумуфта не снимается, то останавливают маслонасос и снимают полумуфту с нагревом. Основное условие съема полумуфты с нагревом — это интенсивность нагрева. Чем выше скорость нагрева полумуфты, тем больше вероятность того, что полумуфта будет снята. Поэтому все операции при снятии полумуфты с нагревом должны выполняться четко и без задержек.

Вышеизложенные требования при снятии с нагревом полумуфты выполняются при применении любых съемников. Для нагрева полумуфты применяют две ацетиленовые горелки № 5 и 6 или керосиновую форсунку. Открытую часть вала закрывают влажным листовым асбестом для уменьшения нагрева вала. Во время нагрева создают максимально допустимое давление в гидропрессе и следят за осевым положением полумуфты на валу. Падение давления свидетельствует о том, что полумуфта сдвинута с посадочного места. Не прекращая нагрева, включают маслонасос и продолжают съем полумуфты. Из-за медленного нагрева полумуфты, а также при плохой организации и подготовке полумуфта может не сниматься с вала из-за его прогрева. В таком случае прекращают нагрев и дают возможность полностью остыть полумуфте и валу. После полного остывания полумуфты и вала повторяют эту операцию в максимально короткий срок с эффективным нагревом, что приносит положительный результат.

После остывания полумуфты и вала электродвигателя зачищают их посадочные места и определяют посадочный натяг. Перед измерением тщательно осматривают полумуфту с целью обнаружения трещин. При наличии трещин в полумуфте последнюю следует заменить новой.

Диаметр вала замеряют микрометрической скобой, а внутренний диаметр посадочного места полумуфты — микрометрическим нутромером (штихмасом). Перед измерениями проверяют правильность показаний скобы и штихмаса. Для этого скобу проверяют контрольным штихмасом, а штихмас — контрольной скобой. Контрольная скоба и штихмас входят в комплект мерительного инструмента. Измерения производят в двух взаимно перпендикулярных направлениях и в двух плоскостях по длине полумуфты. Чтобы исключить случайности и ошибки, в каждой точке проводят три замера. За величину диаметра принимают среднее арифметическое всех замеров. После измерения диаметров определяют натяг или зазор как разность показаний скобы и штихмаса и сравнивают с допустимым.

Чрезмерно завышенный натяг полумуфты на вал создаст большие напряжения в полумуфте, а также приведет к дополнительным трудностям при снятии полумуфты. Слабая посадка полумуфты на вал приведет к увеличению вибрации электродвигателя, так как полумуфта будет не жестко закреплена на валу. Увеличение вибрации в свою очередь приведет к еще большему ослаблению посадки. Этот процесс будет прогрессировать и может привести к аварийному останову электродвигателя.

Измеренную величину посадки сравнивают с допустимой на чертеже завода-изготовителя. Если чертежи отсутствуют, то следует руководствоваться ГОСТ 8592-66 и 12080-66.

Согласно этим ГОСТ для концов валов диаметром 14—220 мм отклонение от их номинального диаметра должно соответствовать: при исполнении 1 — напряженной посадке (Н) по ОСТ 1012; при исполнении 2 — тугой посадке (Т) по ОСТ 1012. Допуски на отклонения диаметра вала и отверстия в полумуфте принимаются по системе отверстий 2-го класса точности.

Длина посадочной поверхности вала в зависимости от диаметра вала и исполнения показана в табл. 1, допуски и натяги в посадке полумуфты в зависимости от диаметра вала и вида посадки — в табл. 1.

Таблица 1

Диаметр посадочной поверхности вала, мм | Длина посадочной поверхности, мм, для исполнения | |

1 | 2 | |

80—95 | 170 | 130 |

100-125 | 210 | 165 |

130—150 | 250 | 200 |

160—180 | 300 | 240 |

190-220 | 350 | 280 |

Если измеренный натяг не соответствует требованиям чертежа или табл. 1, то следует принимать меры для восстановления необходимого натяга.

В практике ремонтов сравнительно часто используют метод восстановления необходимого натяга полумуфты при помощи керновки вала. Этот метод не может быть рекомендован и не должен использоваться при ремонте, так как при этом создается напряжение только в точках керновки (точечные напряжения). Вскоре после ввода электродвигателя в эксплуатацию происходит ослабление посадки.

Если сроки ремонта очень сжаты, то временной мерой, служащей для восстановления натяга, может быть рекомендована установка стальной фольги на всю площадь посадочной поверхности вала. Установка фольги является временной мерой, поэтому в очередной ремонт восстанавливают натяг путем растачивания отверстия в полумуфте и запрессовки втулки; затем протачивают втулку до размера, обеспечивающего необходимый натяг, и профрезеровывают канавку под шпонку. Наружный диаметр запрессованной втулки должен обеспечивать толщину стенки втулки 5—6 мм в месте фрезерования канавки.

Втулку запрессовывают в полумуфту с натягом, обеспечивающим горячую посадку по 2-му классу точности. Для предотвращения проворачивания втулки устанавливают по три шпильки М8 с обоих торцов полумуфты. Шпильки устанавливают по окружности через 120° и предохраняют от самоотвинчивания керновкой. Если величина натяга полумуфты на вал превышает допустимую, то полумуфту протачивают до необходимого размера.

Таблица 2

Номинальный диаметр вала, мм | Отклонение отверстия от номинального диаметра, мкм | Тугая посадка | Напряженная посадка | |||||||

Предельное отклонение вала, мкм | Разница в диаметрах вала и отверстиях, мкм | Предельное отклонение вала. | Разница в диаметрах вала и отверстиях, мкм | |||||||

верхнее | нижнее | верхнее | нижнее | Макси-мальный натяг | Макси-мальный зазор | верхнее | нижнее | Макси-мальный натяг | Макси-мальный зазор | |

80—120 | +35 | 0 | +35 | + 12 | 35 | 23 | +26 | +3 | 26 | 32 |

120-180 |

+40 | 0 | +40 | + 13 | 40 | 27 | +30 | +4 | 30 | 36 |

Свыше 180 | +45 | 0 | +45 | + 15 | 45 | 30 | +35 | +4 | 35 | 41 |

Рассмотрим процесс вывода ротора электродвигателей 15-го и 19-го габарита. Вывод ротора — одна из самых сложных операций при разборке электродвигателя. Электродвигатели имеют небольшой воздушный зазор между ротором и статором. Поэтому при неаккуратном выполнении этой технологической операции могут быть повреждены лобовые части обмотки или активная сталь статора, а также короткозамкнутая обмотка ротора.

С целью предотвращения повреждений при выводе и вводе ротора лобовые части обмотки статора закрывают элсктрокартоном.

Вывод ротора производится козловым краном при помощи удлинителя. Шейка вала со стороны полумуфты обматывается слоем электрокартона с целью предотвращения повреждения ее при установке удлинителя.

Удлинитель изготавливают из отрезка трубы длиной, обеспечивающей вывод ротора из статора. Нельзя использовать в качестве удлинителя любой, случайно попавшийся отрезок трубы. Удлинитель в период между ремонтами хранится в отведенном для этого месте. Он должен иметь бирку, в которой указывается назначение, дата испытания, номер и масса ротора, для вывода которого он предназначен. Кроме того, должен быть расчет на прочность удлинителя.

Для предотвращения перемещения стропа на удлинителе должно быть два кольца, изготовленных из прутка стали 0 20 мм и приваренных сваркой в месте строповки.

Для предотвращения соскальзывания стропа на вал со стороны, противоположной приводу, устанавливается лист резины.

Приподняв ротор, убеждаются, что он свободен и не касается расточки статора. После этого выводят ротор, внимательно следя, чтобы он не задевал расточку статора или обмотку. После этого ротор опускают на временную выкладку, снимают удлинитель, стропят ротор за бочку и укладывают его на козлы или шпальную выкладку. Для предохранения от коррозии шейки вала следует законсервировать.

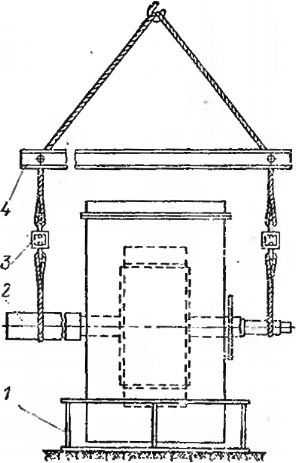

Выводят роторы электродвигателей 15-го и 19-го габарита также при помощи удлинителя 2 и траверсы 4 (рис. 1). Траверсу изготовляют из двух швеллеров № 18.

Рис. 1. Вывод ротора электродвигателя ДАЗО 19-го габарита козловым краном при помощи удлинителя и траверсы. 1 — опорная рама; 2 — удлинитель; 3 — талреп; 4 — траверса.

Рис. 2. Вывод ротора электродвигателя ДАЗО 12-го в 13-го габарита.

1 — стойка; 2 — балка; 3 — грузовой ролик; 4 — удлинитель; 5 — статор; 6 — ротор; 7 — накладка.

Применение траверсы с регулировочными болтами (талрепами) 3 позволяет точно выставить ротор в горизонтальном положении, что является важным условием качественного выполнения этой операции.

С точки зрения техники безопасности к траверсе предъявляют такие же требования, как и к удлинителю.

Разборку электродвигателей 12-го и 13-го габарита производят с помощью приспособления для вывода ротора (рис. 2). Для возможности съема полумуфты и вывода ротора разворачивают электродвигатель на фундаменте.