ГЛАВА ЧЕТВЕРТАЯ

СОВРЕМЕННЫЕ МЕТОДЫ И ПРИБОРЫ, ИСПОЛЬЗУЕМЫЕ ПРИ ТЕПЛОВЫХ И ВЕНТИЛЯЦИОННЫХ ИССЛЕДОВАНИЯХ ЭЛЕКТРОДВИГАТЕЛЕЙ ВЗРЫВОНЕПРОНИЦАЕМОГО ИСПОЛНЕНИЯ

4-1. ДАТЧИКИ ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТОВ ТЕПЛООТДАЧИ С ТЕПЛООБМЕННЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН

До последнего времени в практике тепловых исследований электрических машин основными измерениями являются измерения поля температур теплообменных поверхностей. Для этого используются термодатчики (термопары, термометры сопротивления, термометры расширения) и обмотка электрической машины как термометр сопротивления. Однако для всестороннего анализа теплового состояния электродвигателя необходимо еще измерять количество и направление передаваемого через определенную площадку тепла или коэффициенты теплоотдачи (КТО). Определение последних с теплоотдающих поверхностей электродвигателя связано с трудностями, которые состоят в том, что: 1) все источники тепла в электродвигателях распределены по объемам отдельных тел; 2) конфигурация теплообменных поверхностей сложна и неравномерно нагрета; 3) одни распределенные источники тепла частично или полностью охватываются другими. Таким образом, электродвигатель представляет собой в тепловом отношении весьма сложный теплообменник, а поэтому при исследовании его теплового состояния необходимо измерять локальные значения КТО с теплообменных поверхностей.

В основу расчета теплопередачи с поверхности положена формула Ньютона, которая для элемента поверхности запишется

![]() (4-1)

(4-1)

Проинтегрировав это уравнение по всей поверхности (Fa), для которой определяется коэффициент теплоотдачи, и сделав необходимые преобразования, получим выражение для КТО (а):

(4-2).

Исходя из формулы (4-2) для определения КТО необходимо определить (измерить) интегральное значение количества тепла уходящего с известной поверхности к охлаждающему агенту, и среднее интегральное значение превышения температуры этой поверхности над охлаждающим агентом. Среднее интегральное значение превышения температуры поверхности над охлаждающим агентом измерить просто, значительно труднее измерить интегральное

![]()

значение количества тепла, отводимого с поверхности

Различают несколько принципиально разных способов измерения количества тепла, прошедшего через известную площадку. Рассмотрим три способа, которые используются или могут быть использованы в тепловых исследованиях электрических машин. К первому из них отнесем способ тепловой изоляции или способ выделения исследуемой поверхности за счет тепловой изоляции всех остальных поверхностей тела. При этом способе все тепло, выделяемое в каком-либо теле, направляется через поверхность, оставленную неизолированной. Тепло, выделяемое в теле, каким-либо способом измеряется. Этот метод используется при исследовании теплоотдачи наружной поверхности станин электродвигателей [Л. 64] и даже может применяться в датчиках теплоотдачи [Л. 20 и 57]. Применение этого способа весьма ограничено, так как тепловая изоляция сложна и при том полной изоляции создать невозможно. Отсутствие полной изоляции влечет за собой погрешности измерения, которые практически не поддаются оценке.

Второй способ основан на измерении падения температуры (разности температур) на известной толщине материала с известной теплопроводностью при прохождении теплового потока через площадку. Этот метод заложен в тепломер (пояс) Шмидта для определения коэффициента теплопроводности изоляции труб и в датчики теплового потока [Л. 46]. Способ весьма прост, но использование его связано с обязательной тарировкой датчиков. Так как теплопроводность материалов зависит от температур, то необходимо тарировку вести для нескольких температур, т. е. необходимо для датчика иметь не одну тарировочную кривую, а несколько. Этот способ не удобен и поэтому практически не применяется при тепловых исследованиях электрических машин.

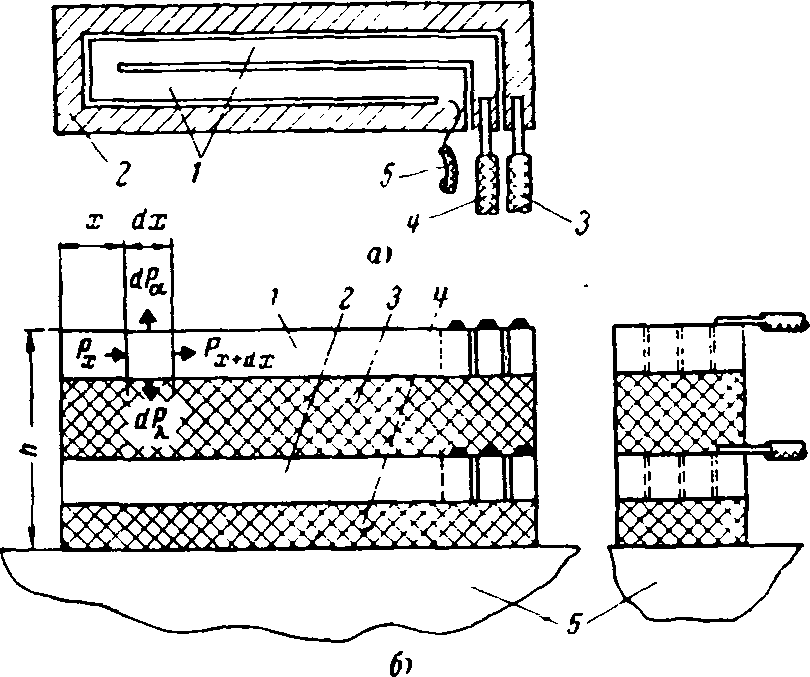

Рис. 4-1. Конструкция датчика теплоотдачи.

а — плоский термометр сопротивления:

1— рабочий участок: 2— тепловой

экран; 3, 4 — токовые подводы; 5 — потенциальные подводы; б— датчик в разрезе: 1 — термометр сопротивления — нагреватель; 2 — термометр сопротивления-компенсатор; 3, 4 — изоляционные пластины; 5 — исследуемая стенка;

h —толщина датчика (не более 0,3—0,4 мм).

Третий метод основан на компенсации тепловых потоков, которые отводятся со всех прочих поверхностей тела, кроме исследуемой. В каком-либо теле размещается два или несколько нагревателей, нагрев которых регулируется так, чтобы тепло от одного нагревателя направлялось через исследуемую поверхность. Рассмотрим этот способ измерения на примере плоского тонкого тела с двумя плоскими нагревателями, наклеенными с двух сторон изоляционной прокладки (рис. 4-1,б). Примем, что длина и ширина этой склеенной пластины во много раз больше ее общей толщины, так

что последней можно пренебречь. Если нагреватели 1 и 2 (рис. 4-1,6) будут иметь равные температуры, то все тепло, выделившееся в верхнем нагревателе 1, будет отведено с его поверхности к омывающему газу, а все тепло, выделившееся в нижнем нагревателе 2, будет отведено в стенку, на которую наклеена пластина. В дальнейшем нагреватель, тепло которого проходит через исследуемую поверхность, будем называть нагревателем (1 на рис. 4-1,б), а другой нагреватель 2 — компенсатором. По всей рабочей поверхности нагревателя Fн и компенсатора Fн датчика

![]()

Условием полной компенсации является равенство интегральных значений температур нагревателя (4-3) и компенсатора

На основании принципа компенсации был разработан и предложен датчик на плоских термометрах сопротивления [Л. 32 и 33] для измерения коэффициентов КТО. Конструктивно и в изготовлении датчик предельно прост и представляет собой два плоских термометра сопротивления 1 и 2 (рис. 4-1,б), наклеенных с двух сторон изоляционной пластины 3 строго один против другого. Материалом изоляционной пластины могут служить такие материалы, как электрокартон. стекло, т. е. однородные неклеенные материалы. Толщина такого материала определяется требованием к чувствительности датчика, обычно достаточно 0,15—0,35 мм.

Плоские термометры сопротивления изготовляются в виде зигзага (рис. 4-1,а) так. что образуется наружный виток, который охватывает внутренние витки. Толщина термометра сопротивления составляет сотые доли миллиметра. Материалом для термометров сопротивления могут служить платина, вольфрам, никель, железо, железноникелевый сплав, медь в очень тонком слое. Мы применяли железо-никелевый сплав 65НП. Датчики изготовляются следующим способом: на изоляционную пластину наклеивается с двух сторон металлическая фольга или методом распыления в вакууме наносится пленка металла [Л. 35]. При наклейке рекомендуется применять клей БФ-2 или ему подобный. Пленку металла разрезают так, чтобы получился нужный зигзаг, а затем припаивают отводящие концы. Подпайка концов выделяет центральную рабочую часть (рис. 4-1,а).

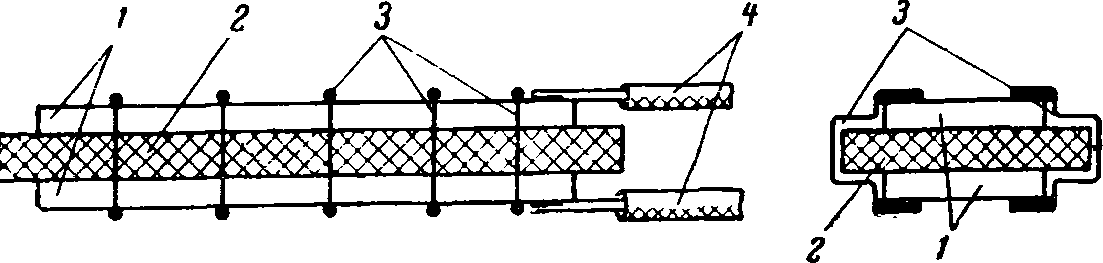

Рис. 4-2. Дифференциальная распределенная термопара.

1 — медные пластины; 2 — изоляционная пластина; 3 — константановые перемычки, припаянные к медным пластинам; 4 — отводы от медных пластин для подключения к гальванометру.

Крайний охватывающий виток является тепловым экраном. Отличительной особенностью рассматриваемого датчика является то, что в нем совмещены в одном узле и нагревание и измерение температуры, так как нагреватель и компенсатор изготовлены в виде плоских термометров сопротивления.

На базе рассмотренного датчика теплоотдачи был разработан датчик с дифференциальной термопарой (рис. 4-2), которая размещается между нагревателем и компенсатором. Ширина и длина медных пластин дифференциальной термопары равны ширине и длине рабочей площади нагревателя и компенсатора. Рабочие площадки нагревателя и компенсатора располагают строго над медными пластинами дифференциальной термопары, которые тоже строго находятся друг над другом. Таким образом, получилось устройство более сложное и более толстое, чем рассмотренный выше датчик, однако с более простой схемой включения.

Рассмотрим теперь работу датчика, т. е. как датчик, работающий на принципе компенсации, обеспечивает измерение количества тепла, уходящего с поверхности, и как измеряется среднеинтегральное значение температуры. Составим уравнение теплового баланса нагревателя датчика для элемента его длины dx, считая, что по ширине датчика температура, КТО и толщина прокладки остаются неизменными. В общем виде исходя из рис. 4-1 это уравнение запишется следующим образом:

![]()

где Ρх — количество тепла, входящее в левую грань элемента за единицу времени; Px+dx — количество тепла, выходящее из противоположной грани элемента за то же время; dPR — тепло, генерируемое в единицу времени в элементе нагревателя датчика проходящим через него током; dPa—тепло, отдаваемое за единицу времени наружной поверхностью нагревателя датчика к охлаждающему агенту; dРλ — тепло, отводимое за единицу времени теплопроводностью через изоляционную пластину от элемента нагревателя к компенсатору датчика.