НАДЕЖНОСТЬ И ДИАГНОСТИКА ЭНЕРГЕТИЧЕСКИХ ЭЛЕКТРОМАШИН

Сборник научных трудов

/ Ред.кол.: Г.Г.Счастливый 1984.

Рассмотрены физико-технические проблемы надежности современных и перспективных турбогенераторов и электрических машин других типов. Освещены вопросы управления электромагнитными и тепловыми процессами в режимах изменения активной и реактивной мощности, новые принципы контроля температуры и диагностики интенсивности охлаждения. Предложены структурные схемы устройств контроля и диагностики электрических машин.

Для научных и инженерно-технических работников, занимающихся расчетом, конструированием и эксплуатацией электрических машин.

И.А.Глебов, В.Д.Амбросович, В.М.Быков, Я.Б.Данилевич

ОСНОВНЫЕ ТРЕБОВАНИЯ К СИСТЕМАМ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ ТУРБОГЕНЕРАТОРОВ.

Возрастающая сложность основного оборудования и автоматизированных систем управления и контроля в энергетика ухе в настоящее время приводит к значительному увеличению объемов работ, связанных с ремонтами, а также эксплуатационным обслуживанием, профилактикой, проверками и др. Сократить затраты на эти работы можно с помощью автоматизированных средств технической диагностики состояния оборудования.

Важнейшей задачей технической диагностики состояния турбогенераторов является выделение возможных неисправностей на ранней стадии их возникновения.

Принятый в настоящее время подход к обеспечению эксплуатационного контроля генераторов основывается на независимом слежении за различными технологическими параметрами, характеризующими его состояние и работу вспомогательного оборудования, т.е. направлен практически только на слежение за точностью функционирования. При этом соответствующая аппаратура и устройства (в большинстве случаев одноцелевая) предупреждают эксплуатационный персонал о выходе данного частного параметра за заранее заданную предупредительную уставку (предупредительный сигнал), и, если параметр продолжает изменяться в опасном направлении и выходит за второй контрольный (также задаваемый заранее) предел, то появляется аварийный сигнал. Возможности применяемой при этом контрольной аппаратур и принятый порядок задания уставок сигнализации практически определяет появление предупредительных сигналов только тогда, когда дефект уже полностью определился и продолжает прогрессивно развиваться. При этом, очевидно, не может быть получена информация о раннем зарождении дефекта, характерная и необходимая для диагностирования.

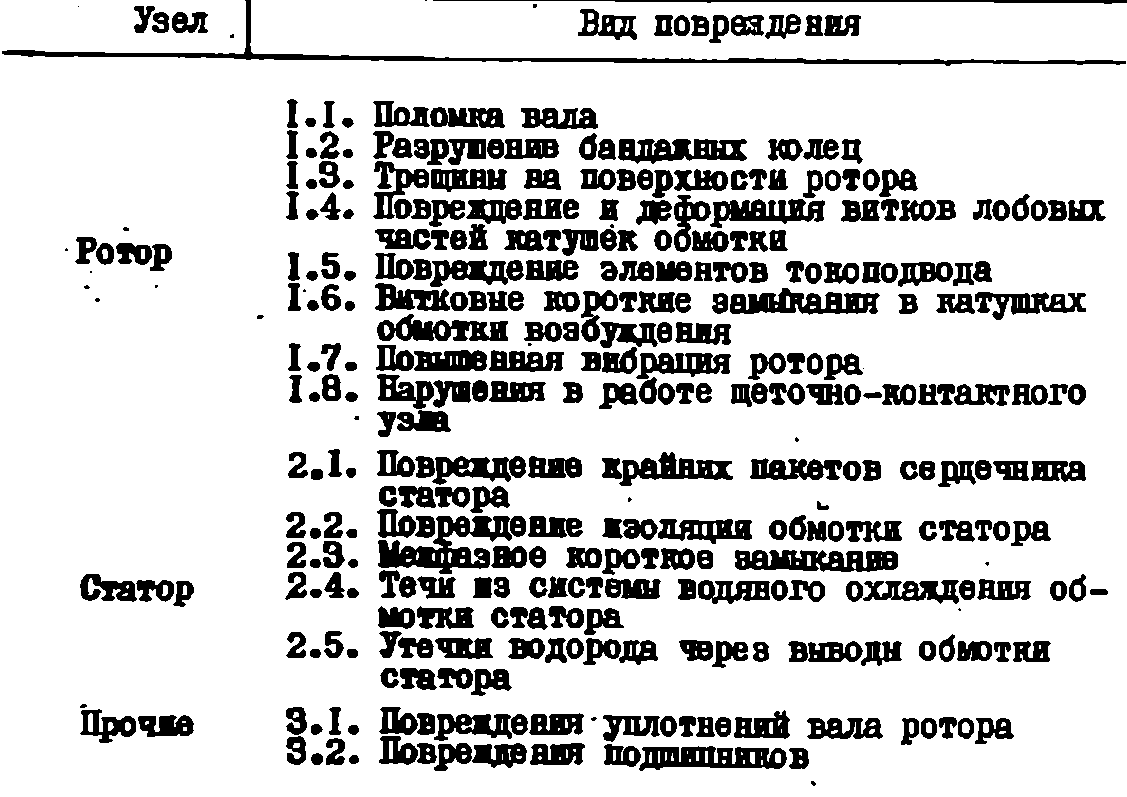

Концепция диагностического подхода к проблеме эксплуатационного контроля генераторов не исключает рассмотренного традиционного подхода к технологическому контролю, но существенно дополняет его. Технологические требования к системе технической диагностики долины включать перечень контролируемых (обследуемых) узлов, дета лей или элементов турбогенераторов; параметры, характеризующие предельные состояния узлов и элементов; методы их контроля. Перечень намечаемых для контроля методами технической диагностики узлов, деталей или элементов турбогенераторов определяется сложностью возможных повреждений машин. Обзор имевших место серьезных повреждений, известных в мировой практике турбогенераторе строения приведен в табл.1. Из возможных повреждений наиболее тяжелые последствия имеют механические разрушения вала и бандажных колец ротора, повреждения сердечника статора, межфазные (внутренние) короткие замыкания обмотки статора.

Таблица I. Наиболее серьезные повреждения (отказы), известные в практике турбогенераторостроения

Анализ протекания самых тяжелых аварий показывает, что аварийное положение возникает не мгновенно, а имеет свою предысторию.

Поэтому при непрерывном или даже периодическом наблюдении за характером изменения состояния основных узлов и элементов имеется возможность предотвратить аварийную остановку блока. В большинстве случаев для наблюдения также могут быть использованы режимные или плановые остановки агрегатов. Системы диагностики должны учитывать скорость развития повреждения, вплоть до наступления предельного состояния, при котором генератор отключается от сети автоматически.

ДИАГНОСТИКА СОСТОЯНИЯ РОТОРА

Разрушение вала.

Появление трещин в роторе, приводящее в ряде случаев к разрушению вала, периодически рассматривается в научно-технической литературе. В частности, в работе указывается, что были обнаружены трещины в центральной части ротора турбогенератора мощностью 660 МВт, 3000 об/мин, установленного на ТЭС Драке (Великобритания). В работе отмечаются случаи появления трещин в ряде турбогенераторов мощностью 63-150 МВт, 3000 об/мин. В указанных случаях трещины имели усталостный характер и возникали в местах концентраторов напряжения, как правило, сразу нескольких. Характерной особенностью этого типа нарушений в работе является появление повышенной вибрации ротора, изменяющейся скачкообразно по величине и имеющей частоту вращения. По данным работы, повышение амплитуды вибрации составляло 40-50 мкм при глубине трещины до 300 мм.

Разрушение бандажных колец.

В практике эксплуатации турбогенераторов отмечаются случаи коррозионного растрескивания бандажных колец при совместном воздействии температуры, близкой к рабочей для бандажного кольца, и механических напряжений в атмосфере влажного водорода или воздуха. Учитывая свойства материалов, применяемых для бандажных сталей (18Γ4Χ), для которых критическая величина трещины составляет 4 мм, а скорость распространения 10-11 м/с, для своевременного выявления опасных коррозионных трещин могут быть использованы средства апостериорной диагностики во время плановых остановок блока. Современные возможности ультразвуковой дефектоскопии позволяют обнаруживать трещины размером 0,5 мм в толщине 100 мм. Используя эти возможности, трещины на внутренней поверхности бандажа могут быть своевременно обнаружены даже без снятия бандажного кольца.

Повреждения вследствие крутильных колебаний валопровода.

Результаты проведенных в настоящее время исследований показали, что при анормальных режимах работы (короткие замыкания, повторные включения, асинхронные режимы и др.) возникают крутильные колебания валопровода турбогенератора, которые могут вызвать явления малоцикловой усталости вала ротора. Разработаны методы регистрации накопления усталостных явлений в валопроводе, что при известных значениях предельных состояний материалов, применяемых в конструкции ротора (клинья, бандажная сталь, поковки), обеспечивает возможность своевременного предотвращения разрушения ротора из-за малоцикловой усталости.

Витковые короткие замыкания в обмотке ротора.

В связи со значительным усовершенствованием конструкции витковой изоляции и применяемых материалов, витковые короткие замыкания крайне редки. При возникновении витковых коротких замыканий возможны повышение вибрации вала ротора, тепловой небаланс, возникновение подшипниковых токов. По данным работы повышение вибрации может иметь или внезапный характер, или же изменяться с нагрузкой генератора. Выявление витковых коротких замыканий можно обеспечить с высокой точностью с помощью датчика неподвижной катушки, расположенной в зазоре вблизи ротора. Диагностика витковых коротких замыканий в обмотке ротора возможна также по данным измерений изменения амплитуды и фазы вибрации ротора.

Нарушения в работе щеточно-контактного узла.

Выполненные исследования позволили существенно усовершенствовать щеточноконтактный увел, следовательно, обеспечить надежную работу генератора о током ротора 5-6 кА при окружной скорости на контактных кольцах до 60 м/с. Для удобства эксплуатации используется щеточный аппарат со съемными щеточными брикетами. Однако случаи отказа в работе щеточного контакта встречаются, хотя длительность простоя при этом невелика. Как правило, нарушения в работе узла начинаются с повышенного искрения щеток. Известны устройства, позволяющие своевременно обнаруживать повышенное искрение. Принцип работы устройства основан на пропорциональности напряжения радиочастоты степени искрения.

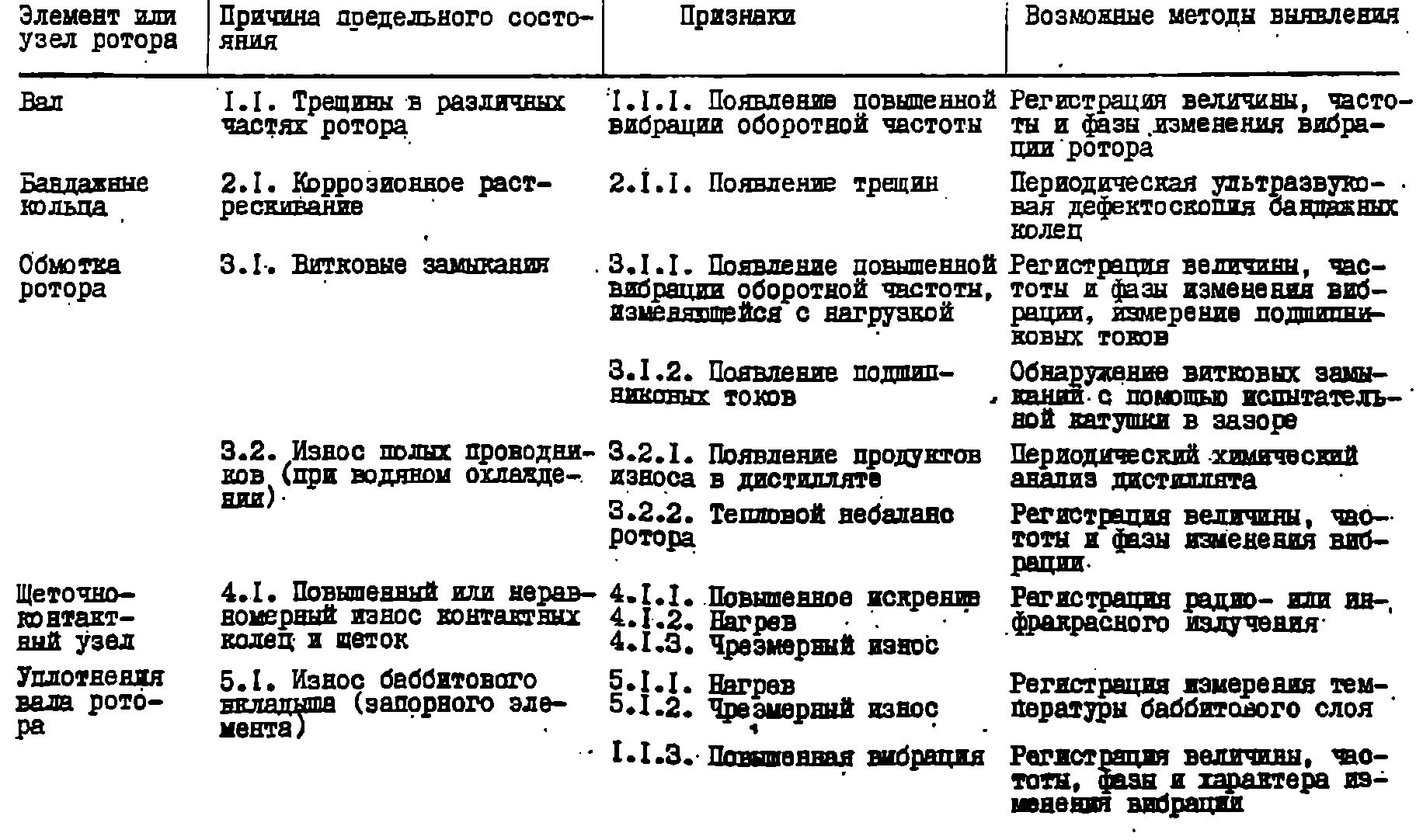

Таблица 2. Характерные причины и сопутствующие им основные признаки наступления предельных состояний элементов ротора.

Сводные данные по диагностике состояния элементов ротора.

В табл.2 приведены сводные данные с характерными признаками наступления возможных предельных состояний элементов ротора. Из данных указанной таблицы следует, что диагностика состояния ротора может быть осуществлена при сочетании методов, возможных на остановленном роторе (в период плановых остановок с выемом или без выема ротора), и методов измерении при работе генератора. Подробная диагностика состояния ротора может быть проведена в период очередного капитального ремонта генератора (один раз в пять- шесть лет). В период таких ремонтов в работе рекомендуется производить осмотр всех клиньев ротора, состояния бандажных колец, обмотки ротора (в том числе лобовых частей), собственно вала ротора. Здесь особенно тщательно следует осматривать места концентрации напряжений. При плановых остановках генераторов без выема ротора может производиться ультразвуковая диагностика состояния бандажных колец ротора. Большие возможности для диагностики ротора имеет регистрация величины, частоты, характера и фазы изменения вибрации ротора. В сочетании с измерением величины нагрузки (током ротора), температур обмотки ротора, баббитового вкладыша, масла и холодного газа, а также подшипниковых токов ротора, измерения вибрация позволяют своевременно предотвратить большинство серьезных повреждений ротора и его элементов.

ДИАГНОСТИКА СОСТОЯНИЯ СТАТОРА

Повреждения сердечника статора.

В настоящее время существенно усовершенствована конструкция сердечника статора. Благодаря улучшению крепления сердечника и повышению модуля упругости (за счет штамповки сегментов из листов с направлением проката вдоль зубцов) значительно снизился уровень вибрации (до 30 мкм). Была внедрена оклейка крайних пакетов сердечника статора, уменьшены их перегревы (в турбогенераторе 1000 МВт, 1500 об/мин до 30 К). Все это весьма благоприятно сказывается на повышении надежности сердечника. Однако известны случаи серьезных повреждений сердечника статора, которые приводили к длительным простоям генератора. Отмеченные случаи связаны были или с повышенной вибрацией сердечника или с местными нагревами, которые при повреждении межлистовой изоляции (в ряде случаев из-за вибрации сердечника или обмотки) приводили к "пожару" сердечника. Для диагностики вибрационного состояния требуется непрерывная регистрация вибраций сердечника с фиксацией динамики ее изменения.

При остановках турбогенератора в работе рекомендуется тщательно обследовать внутренность генератора для выявления "черного порошка" - продукта истирания листов сердечника.

Повышенные местные нагревы, предшествующие "пожару" сердечника, могут быть выявлены по продуктам разложения изоляции листов. Здесь результаты исследований показали, что в среде водорода основными компонентами продуктов разложения являются метан (Н4), углекислый (СО2) и угарный (СО) газы, причем их появление начинает обнаруживаться при температурах 120°С и более. Минимальное содержание продуктов разложения в 1 дм водорода при распаде 1 г изоляционных материалов по данным составляет: СН4 - 0,9%, СО2 - 0,2% и СО - 0,3%. Для своевременного выявления возникновения очагов "пожара" наличие СН4 должно измеряться с точностью до 0,1%/г-дм3, СО2 и СО - 0,3%/г-дм3.

При эксплуатации турбогенераторов встречается явление распушовки листов крайних пакетов, которое может привести к их поломке Имеются различные объяснения причин распушовки крайних пакетов. По мнению авторов, наиболее вероятной причиной является усилия, возникающие в результате взаимодействия радиальной составляющей индукции в крайних пакетах, о тангенциальными токами в листах, наведенными аксиальной составляющей индукции в торцевой зоне сердечника. Для диагностики распушовки могут быть использованы датчики положения листов крайних пакетов, размещаемые в местах наибольших электродинамических усилий. При плановых остановках с выемкой ротора состояние сердечника статора с высокой степенью точности может быть обследовано с помощью тепловизионного способа.

Нарушения изоляции обмотки отатора.

Все современные турбогенераторы выпускаются с термореактивной изоляцией, характеризующейся повышенными диэлектрическими и механическими свойствами. В результате резко снизилось количество отказов в работе турбогенераторов из-за нарушений изоляции. Тем не менее, учитывая тяжесть последствий нарушения изоляции, диагностика ее состояния представляется существенной, возможны нарушения корпусной изоляций из-за термомеханических напряжений или вибрации обмотки, витковой изоляция и противокоронного покрытия. Кроме того в работе отмечается возможность межфазных коротких замыкании, например, из-за увлажнения изоляции и попадания масла из масляных уплотнений. По-видимому, наиболее эффективным способом диагностики состояния изоляции является измерение уровня частичных разрядов.

В указанной работе описано применение способа к измерению частичных разрядов в обмотке гидрогенератора в процессе его эксплуатации. Способ основан на измерении высокочастотных сигналов, возникающих при частичных разрядах в изоляции.

Нарушение витковой изоляции может быть обнаружено путем измерений циркуляционных токов в стержнях обмотки при очередных ремонтах с выемкой ротора. По-видимому, возможно также измерение изменения характера распределения составляющих магнитной индукции в зоне лобовой части обмотки. Разрушение противокоронного покрытия связано с увеличением интенсивности частичных разрядов и возможно может быть выявлено путем их измерения. Другой путь диагностики этого нарушения - анализ состава примесей в охлаждающем газе. Межфазное короткое замыкание возможно может быть предотвращено путем измерения сопротивления изоляции обмотки. Однако для этого требуется разработка более совершенных методов измерения, накопление необходимого статистического материала.

Повышенная вибрация обмотки.

Существенным достижением отечественного турбогенераторостроения является разработка конструкций крепления обмотки, обеспечивающих низкий и стабильный уровень вибрации обмотки (на уровне 50 мкм для лобовой и 5-8 мкм для пазовой части обмотки в турбогенераторе 800 МВт при номинальной нагрузке). Поэтому отказы в работе из-за вибрация обмотки статора, отмечавшиеся в работе, для отечественных турбогенераторов являются маловероятными. В работе отмечались следующие последствия повышенной вибрации обмотки: истирание корпусной изоляции и противокоронных покрытий, излом элементарных проводников, приводящий к течам дистиллята и возникновению микродуг.

Вопросы диагностики состояния изоляции рассматривались выше. Течи дистиллята в турбогенераторах с водородным охлаждением выявляются по появлению водорода в ловушках системы водяного охлаждения. В турбогенераторах с воздушным заполнением корпуса для выявления возможных микротечей необходимо применение радиоизотопов. Микродуговые разряды могут быть в принципе выявлены по продуктам разложения изоляции или по высокочастотным сигналам.

Отдельным вопросом является ослабление заклиновки обмотки статора. По данным выполненных исследований, ослабление заклиновки при используемой конструкции крепления обмотки в пазу не приводит к росту вибрации обмотки. Однако для устранения ослабления была создана специальная конструкция с применением встречных клиньев, которая сводит к минимуму явление ослабления.

Сводные данные по диагностике состояния статора.

Анализ данных табл. 3 показывает, что в настоящее время имеется принципиальная возможность создания системы диагностики статора. Такая система должна включать измерение вибрации сердечника и обмотки статора, анализ возможных примесей в охлаждающем газе, измерение частичных разрядов, измерение изменения интенсивности магнитного поля, анализ влажности внутри генератора, анализ появления водорода у выводов и в дистилляте, измерение излучения изотопов.

Выявление возможного нарушения должно производиться ЭВМ в результате анализа поступающих данных, а также сведений о режиме работы турбогенератора (с учетом данных штатного контроля).

ДРУГИЕ ТРЕБОВАНИЯ К СИСТЕМЕ ДИАГНОСТИКИ

Кроме отмеченных выше, система диагностики турбогенератора должна удовлетворять следующим требованиям: датчики, обеспечивающие первичную информацию для системы, не должны приводить к снижения надежности работы генератора; должна быть обеспечена возможность съема информации с вращающегося ротора; должен обеспечиваться постоянный вибрационный и тепловой контроль всех основных узлов генератора; система должна сочетать возможность как непрерывного, так и периодического контроля; система должна работать совместно с системами измерений данных режима, контроля и защиты; первичные датчики информации системы диагностики должны сочетаться.

Таким образом, в настоящее время имеется достаточно данных для разработки эффективной системы диагностики состояния турбогенератора. Такая система может создаваться в несколько этапов. На первом этапе может быть осуществлена система с использованием хорошо известных и отработанных методов определения состояния узлов и элементов турбогенератора. На последующих этапах по мере отработки и проверки в эксплуатации других методов предопределения состояния, генератора к системе диагностики первой очереди могут подсоединяться соответствующие датчики и аппаратура.

Таблица 3. Характерные причины и сопутствующие им основные признаки наступления предельного состояния элементов статора.

При этом предстоящие разработки и исследования необходимо сконцентрировать на решении следующих основных научно-технических задач: сбор и всесторонний анализ информации о нормальных и экстремальных эксплуатационных параметрах и неисправностях генераторов и вспомогательного оборудования; создание новых датчиков для выявления диагностических признаков, в том числе для выявления степени повреждения деталей в материалов (износ, деформация, трещины, состояние изоляции, степень коррозии и др.) и для обнаружения косвенных диагностических признаков (вибрации, шум, динамические нагрузки, продукты пиролиза, запыленность, продукты износа в охлаждающем газе и др.); разработка методов повышения достоверности информации, выдаваемой системами контроля и диагностирования, и методов встроенного автоматизированного диагностирования самих систем.

Необходимо отметить, что создание систем технической диагностики генераторов позволит: перейти от традиционного календарного планирования планово-предупредительных ремонтов, к ремонтам по фактическому состоянию, что увеличит ресурс машин до капитального ремонта и сократит затраты на ремонт; свести к минимуму опасность неожиданных отказов генераторов; минимизировать эксплуатационный контроль и обслуживание; конкретизировать пути совершенствования конструкций и технологии производства генераторов.