Общие сведения

Для сигнализаторов гололеда разработаны различные конструкции механических датчиков гололедной нагрузки (ДГН): пружинные, динамометрические, контактные и бесконтактные, снабженные счетчиками для регистрации заданных гололедных нагрузок, с механическими кодирующими устройствами и пр. [46-52,59-61,66-68 и др.]. Принцип действия ДГН основан на различных способах определения наличия гололеда на проводе, вызывающего изменение физических и геометрических параметров ВЛ. Наибольшее распространение получили ДГН, измеряющие вес провода с гололедом. Недостатками таких ДГН являются:

- невозможность непрерывного контроля гололедной нагрузки и, следовательно, интенсивности ее нарастания, что важно при создании региональных информационных систем для контроля за процессом гололедообразования, позволяющих дежурному персоналу определять очередность плавки на различных ВЛ;

- недостаточная надежность контактного ДГН, обусловленная отказами контактной системы при эксплуатации в экстремальных зимних условиях, а также неудобство ее настройки.

Применение магнитоупругих ДГН, обеспечивающих дискретное [53] или непрерывное [57,58 и др.] измерение нагрузки, позволяет повысить надежность работы и улучшить метрологические характеристики датчиков [54-56]. С использованием магнитоупругих ДГН разработаны системы непрерывного телеизмерения гололедных нагрузок [62,63], однако они не позволяют осуществлять контроль гололедной нагрузки в нескольких пунктах контроля на различных ВЛ, что необходимо, например, при создании групповых СТГН.

Разработаны также датчики и сигнализаторы гололеда с использованием высокочастотных и импульсных сигналов [63-65 и др.], условия распространения которых изменяются при появлении гололеда на проводах ВЛ. К недостаткам таких устройств можно отнести:

- сложность аппаратуры, обусловленную наличием ВЧ канала;

- недостаточную точность измерения из-за различной степени затухания ВЧ сигнала при гололедообразовании, так как уровень ВЧ сигнала зависит от размеров гололедной муфты и плотности гололеда;

- невозможность применения при двух и более пунктах контроля на одной ВЛ.

Сравнительный анализ разработанных ДГН позволяет сделать вывод, что в качестве датчика систем телеизмерения гололедных нагрузок целесообразно применить бесконтактный датчик магнитоупругого типа, обеспечивающий непрерывное измерение нагрузки на провод с достаточной точностью и чувствительностью и отличающийся высокой надежностью. Кроме того, применение ДГН с непрерывным измерением гололедной нагрузки позволяет своевременно выявлять пляску проводов на ВЛ, оперативно определять скорость гололедообразования и осуществлять контроль окончания плавки, что имеет большое практическое значение и необходимо при создании автоматизированных систем управления плавкой гололеда.

Принцип действия и конструкция

Принцип действия ДГН основан на магнитоупругом эффекте, заключающемся в изменении магнитных свойств ферромагнетика под влиянием упругих механических напряжений, возникающих при действии на ферромагнетик механической силы. Если ферромагнетик обладает положительной магнитострикцией, то при его растяжении под действием внешней силы процесс намагничивания облегчается, а при сжатии — затрудняется. У ферромагнитных материалов с отрицательной магнитострикцией, наоборот, растяжение затрудняет процесс намагничивания, а сжатие — облегчает. Изменение магнитных свойств ферромагнетиков происходит также и под действием упругого изгиба.

Зависимость магнитных свойств ферромагнитных материалов от упругих механических напряжений используется для измерения силы с помощью магнитоупругих датчиков. По виду измеряемого параметра магнитоупругие датчики подразделяются на датчики:

- сжимающих усилий;

- растягивающих усилий;

- крутящего момента;

- изгибающего момента.

Для построения ДГН принят анизотропный датчик растягивающих усилий прямого нагружения, взаимоиндуктивного типа с выходным электрическим параметром - напряжением. Использование датчика трансформаторного типа позволяет:

электрически разделить измерительные цепи линейного преобразователя СТГН и цепи источника питания ДГП;

выбирая необходимый коэффициент трансформации ДГН, получать требуемые удобоизмеряемые уровни выходного напряжения.

Последнее возможно при работе ДГН на высокоомный вход, так как в противном случае из-за взаимного влияния токов обмоток при больших коэффициентах трансформации эффективность работы датчика резко снижается.

Выбор магнитоупругого ДГН, работающего на растяжение, обусловлен необходимостью измерения небольших нагрузок, особенно на ВЛ 10- 35кВ. В этом случае для получения требуемой чувствительности площадь сечения магнитопровода датчика должна быть небольшой.

Устойчивость датчика, работающего на сжатие, может быть обеспечена только при определенных соотношениях его геометрических размеров. Поэтому высота датчика также должна быть небольшой, что затрудняет выполнение обмоток с необходимым количеством витков, а также силопередающего узла, связывающего ДГН с гирляндой изоляторов ВЛ.

При использовании ДГН, измеряющего усилие растяжения, вопрос о его устойчивости полностью снимается при любых сечениях магнитопровода, геометрические размеры которого могут варьироваться произвольно. Их оптимизация позволяет:

- выбрать такие размеры магнитопровода, при которых легко размещаются обмотки с необходимым количеством витков;

- выполнить ДГН с одним элементарным магнитоупругим преобразователем (односекционный датчик), имеющий небольшую длину, что практически не приводит к изменению габаритов подвески проводов. Для передачи усилия растяжения в конструкции ДГН используются элементы стандартной сцепной арматуры ВЛ. Датчик монтируется между траверсой и гирляндой изоляторов промежуточной опоры ВЛ и измеряет полную механическую нагрузку: вес гирлянды, провода и образовавшегося гололеда, а также ветровую нагрузку. В этом случае датчик имеет наиболее простое и технологичное устройство, легко соединяется со сцепной арматурой ВЛ. На ВЛ 10кВ монтаж датчика выполняется после замены штыревого изолятора на промежуточной опоре двумя подвесными.

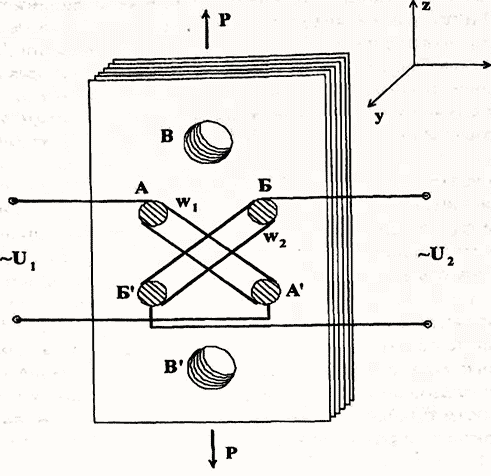

Магнитоупругий ДГН взаимоиндуктивного типа (рис.7.1) состоит из магнитопровода, выполненного из пластин электротехнической стали. На магнитопровод нанесены под углом 90° две обмотки: намагничивающая первичная) w1 - укладывается в отверстия А-А’ и измерительная (вторичная; w2 - укладывается в отверстия Б-Б. В отверстия В-В’ вставляют U- образные скобы типа СК или СЖД соответствующего норморяда линейной сцепной арматуры, применяемой на данной воздушной линии, и служащие для монтажа датчика. Магнитопровод с обмотками защищается от помех, помещается в кожух и герметизируется специальным герметиком.

Рис.7.1. Конструкции магнитоупругого ДГН

Действие магнитоупругого датчика взаимоиндуктивного типа основано на явлении анизотропных свойств ферромагнитного материала при воздействии упругих механических напряжений.

При отсутствии растягивающей силы (Р=0) и магнитной изотропии магнитопровода датчика магнитный поток намагничивающей обмотки W1 практически не сцепляется с измерительной обмоткой w2, вследствие чего наводимая в ней ЭДС равна нулю.

Под действием растягивающей силы Р и возникающей магнитной анизотропии магнитопровода происходит изменение конфигурации магнитного потока намагничивающей обмотки W1 и в измерительной обмотке w2 появляется ЭДС, зависящая от значения силы Р.

На практике из-за неполной магнитной изотропности и неполной симметрии конструкции датчика в измерительной обмотке при отсутствии механической нагрузки имеется начальная ЭДС, которая легко компенсируется в аппаратуре СТГН.

В качестве магнитоупругого материала в ДГН используется холоднокатаная электротехническая сталь, обладающая рядом преимуществ:

- достаточно высокой магнитоупругой чувствительностью, которая, например, в 2-3 раза превышает чувствительность горячекатаной стали;

- небольшими потерями на перемагничивание и вихревые токи;

- высоким пределом упругости на сжатие и растяжение;

- недефицитностью и низкой стоимостью.

Применение в датчике электротехнической стали, магнитное насыщение которой происходит в сильных магнитных полях, позволяет значительно ослабить влияние внешнего магнитного поля, обусловленного фазными токами ВЛ.

Магнитопровод ДГН выполняется из пластин, ориентированных в направлении прокатки, так как наибольшая чувствительность анизотропного датчика достигается при совпадении направления прокатки с направлением приложения усилия. Пластины склеиваются в пакет с помощью клея БФ2 с последующим запеканием пакета под давлением. Затем пакет дополнительно стягивается болтами. Магнитопроводы, собранные таким образом, обладают достаточной прочностью и допускают нагрузки до 160- 200МПа.

Для уменьшения потоков рассеяния и влияния стального кожуха, расположенного вблизи магнитопровода, расстояние между отверстиями для обмоток и краями пластин делается равным расстоянию между отверстиями или больше его.

При изготовлении ДГН не исключается разброс их характеристик из- за различия физико-технических свойств ферромагнитного материала в различных партиях. Большое влияние на характеристики оказывает непостоянство режимов обработки ферромагнитного материала в процессе изготовления пластин. Неточность сборки пакета магнитопровода и некачественное выполнение обмоток также обуславливают дополнительный разброс характеристик датчиков.

Неидентичность характеристик ДГН данного типоразмера исключает их взаимозаменяемость и требует повторной настройки аппаратуры линейного преобразователя СТГН при замене датчика. Опыт изготовления магнитоупругих ДГН показал, что существенное уменьшение разброса характеристик и обеспечение их стабильности достигается при строгом соблюдении технологии изготовления магнитопровода и обмоток, а также силопередающих узлов, обеспечивающих постоянство точки приложения и направления действия растягивающего усилия.

Расчет и выбор параметров

Механические характеристики ДГН. Магнитоупругий эффект в электротехнической стали при растяжении меньше, чем при сжатии, и проявляется при меньших упругих механических напряжениях σ. Существенное изменение магнитной проницаемости μ электротехнической стали происходит до растягивающих нагрузок σ=20МПа (рис.7.2), затем оно резко замедляется и при σ>40МПа практически прекращается [73].

Следовательно, от величины σ зависит степень нелинейности кривой μ(σ) и магнитоупругая чувствительность датчика.

Рис.7.2. Изменение максимальной магнитной проницаемости холоднокатаной электротехнической стали под действием растягивающих напряжений вдоль прокатки.

Датчик монтируется в гирлянде изоляторов промежуточной опоры как звено сцепной арматуры, поэтому с учетом требований ПУЭ, определяющих запас прочности, магнитопровод должен гарантированно выдерживать максимально возможное (предельно допустимое) значение механической нагрузки Рдоп, сохраняя при этом магнитоупругие свойства.

Механические свойства холоднокатаной электротехнической стали вдоль прокатки:

предел упругости —290 МПа;

предел текучести - 330+360 МПа;

предел прочности - 390+430 МПа.

Проведенными исследованиями установлено, что восстановление магнитных свойств электротехнической стали происходит в полной мере после снятия растягивающих напряжений до 170МПа [73]. Предельно допустимыми механическими напряжениями, при которых сохраняются магнитоупругие свойства электротехнической стали, можно считать нагрузки порядка 150+200ΜПа

С учетом изложенного, площадь поперечного сечения S магнитопровода датчика выбирается по двум условиям:

1. Обеспечение эффективной работы в диапазоне измеряемых нагрузок Р=0+ Pмакс

![]() (7.1)

(7.1)

где рекомендуемая расчетная величина механических напряжений σ<30— 40МПа, причем, чем меньше σмакс, тем более линейной является характеристика датчика.

Расчет максимальных ожидаемых гололедно-ветровых нагрузок Рмакс на ДГН при различных климатических условиях выполняется по методике [74].

- Сохранение магнитоупругих свойств ферромагнитного материала после снятия предельно допустимой нагрузки Рдоп

![]() (7.2)

(7.2)

Так как механические напряжения в магнитопроводе датчика принятой конструкции распределяются неравномерно по сечению, расчетную величину предельно допустимого напряжения рекомендуется принимать σдоп<100-110 МПа.

Для ВЛ 10кВ величина Рдоп может быть выбрана по прочности на разрыв применяемых марок проводов, которая находится в пределах до 30кН. Для ВЛ 35кВ и выше величина Рдоп выбрана по прочности сцепной арматуры, применяемой на промежуточных опорах: ВЛ 35кВ—70кН; ВЛ 110-220кВ-100кН; ВЛ 330кВ-120кН; ВЛ 500кВ-160кН. Исходя из изложенного, при разработке серии унифицированных ДТП типа ДМС приняты следующие значения предельно допустимой механической нагрузки Рдоп, кН: ДМС-1-40; ДМС-2-70; ДМС-3-100; ДМС-4-120; ДМС-5- 160.

Выполнение ДГН с σмакс=5МПа для получения линейной характеристики потребовало бы неоправданного увеличения сечения магнитопровода более, чем в 4 раза. Линеаризация характеристики ДГН в линейном преобразователе СТГН позволяет не только уменьшить сечение магнитопровода, но и не предъявлять жестких требований к характеристикам датчиков, разброс которых неизбежен при их производстве. В результате отпадает необходимость в идентификации характеристики ДГН.

Магнитопровод датчика ДМС-4 изготавливается из пластин размером 250x100мм с диаметром отверстий под обмотки 15мм. Такие же пластины используются и в магнитопроводах датчиков ДМС-3 (Рмакс=20кН) и ДМС-5 (Рмакс=50кН) с сечением 9 и 14см2 соответственно. Силопередающие узлы выполняются на скобах СК-12, СКД-12 - в датчиках ДМС-3 и СК-16,СКД-16 -в датчиках ДМС-4, ДМС-5.

Механические испытания показали, что у датчиков ДМС-1 и ДМС-2 со скобами СКД-10 при нагрузках Р=90кН начинается деформация магнитопровода в зоне отверстий под пальцы скоб из-за концентрации напряжений в этой зоне и деформации самих пальцев. При Р>95-100кН деформации подвергается весь магнитопровод. Длительное приложение нагрузки Р=120кН не приводит к полному разрушению (разрыву) датчика.

Механические испытания датчиков ДМС-3, ДМС-4, ДМС-5 при нагружении до Рдоп=100, 120, 160кН соответственно не выявили изменений деталей и узлов их конструкций.

Деформация пальцев скоб СК-7 начинается при нагрузках более 50кН, поэтому эти скобы могут применяться в датчиках ДМС-1 и позволяют получить наименьшую строительную длину датчика. Датчик ДМС-1 может быть применен и на ВЛ 35кВ с укороченными пролетами, где измеряемая и предельно допустимая нагрузки также находятся в пределах до Рмакс=2кН и до Рдоп=40кН соответственно.

Чтобы избежать преждевременного разрушения магнитопровода датчика при нагрузках близких к Рдоп из-за начинающейся деформации пальцев скоб, в конструкциях силопередающих узлов датчиков ДМС-2 — ДМС-5 применяются скобы следующей ступени норморяда сцепной арматуры, например, в датчике ДМС-2 с Рдоп=70кН используются скобы типа СКД-10 с минимальной разрушающей нагрузкой 110кН, в датчике ДМС-3 с Рдоп=100кН - скобы типа СК-12 с минимальной разрушающей нагрузкой 120кН.

Применение в конструкции ДГН болтов, стягивающих предварительно склеенный пакет пластин магнитопровода с помощью стальных обжимных накладок, расположенных в зоне отверстий для крепления U- образных скоб силопередающих узлов, значительно улучшает механическую стойкость датчика и обеспечивает монолитность пакета пластин в диапазоне допустимых нагрузок. Как показали сравнительные испытания, при отсутствии стягивающих болтов с обжимными накладками наблюдалось частичное расслоение пакета склеенных пластин магнитопровода, что приводило к снижению нагрузок, при которых начиналась необратимая деформация магнитопровода датчика.

Таким образом, конструкция и механические характеристики датчиков типа ДМС обеспечивают их гарантированную механическую прочность и сохранение магнитоупругих свойств в диапазоне нагрузок до Рдоп. При этом минимальная разрушающая нагрузка превышает величину предельно допустимой нагрузки на датчик.

Характеристики магнитоупругих датчиков силы типа ДМС приведены ниже в табл.7.1.

Таблица 7.1

Тип датчика | Тип ВЛ | Диапазон измеряемых нагрузок, кН | Гарантированная механическая прочность, кН |

ДМС-1 | 6-10 кВ | 0-2 | 40 |

ДМС-2 | 35 кВ | 0-4 | 70 |

дмс-3 | 110-220 кВ | 0-20 | 100 |

ДМС-4 | 330-500 кВ | 0-30 | 120 |

ДМС-5 | 330-500 кВ | 0-50 | 160 |

Электрические характеристики ДГН. Для принятого сечения магнитопровода датчика выбираются параметры намагничивающей и измерительной обмоток, а также магнитный режим в предполагаемом диапазоне измеряемых нагрузок Р=0-:-Рмакс. Методы расчета магнитоупругих датчиков изложены в [69-72].

Напряжение на разомкнутой измерительной обмотке ДГН

![]()

где I(0) - начальный ток намагничивания (первичной обмотки) не нагруженного усилием датчика;

σcp=P/S - среднее механическое напряжение в магнитопроводе;

К1, К2 - коэффициенты, зависящие от свойств материала и геометрических размеров магнитопровода.

Магнитоупругий эффект в наибольшей мере проявляется в режимах с магнитной проницаемостью, близкой к максимальному значению, поэтому эффективность работы датчика зависит от начальной напряженности магнитного поля в магнитопроводе.

Среднюю величину напряженности магнитного поля в активной зоне датчика можно определить по формуле

![]()

(7.3)

где - расстояние между центрами отверстий под обмотки.

При разработке датчиков необходимо учитывать следующие факторы, определяющие его конструктивные и электрические параметры. Число витков намагничивающей обмотки w1, как следует из (7.3), зависит от величины начального тока намагничивания и средней напряженности магнитного поля Нср, которые желательно иметь в датчике. Рациональное число витков W1 выбирается с учетом возможности и удобства ее намотки, так как укладка обмотки ручная с помощью челнока и весьма трудоемкая операция, особенно при большом числе витков. Значение начального тока намагничивания может задаваться или ограничиваться, например, характеристиками источника питания ДГН (номинальным током преобразователя, обеспечением длительной экономичной работы аккумуляторной батареи и др.).

После выбора параметров намагничивающей обмотки датчика, удовлетворяющих условию (7.3), производится выбор режима питания (величины напряжения питания и его частоты, если питание осуществляется не от сети) и числа витков измерительной обмотки w2 для получения необходимого уровня вторичного напряжения при заданной нагрузке ДГН.

Увеличение числа витков измерительной обмотки w2 для повышения выходного напряжения U2 датчика возможно при его включении на высокоомный вход. В противном случае при нагружении датчика возникающий магнитный поток измерительной обмотки начинает значительно снижать чувствительность датчика.

Выбор режима осуществляется в зависимости от того, какую выходную характеристику датчика необходимо получить.

В линейных преобразователях на магнитных усилителях с выходом на постоянном токе выбирается такой режим, которому соответствует наибольшая выходная мощность ДГН, достаточная для непосредственного управления магнитным усилителем, что исключает необходимость использования промежуточных усилителей. При этом линейность характеристики ДГН имеет второстепенное значение.

В линейных преобразователях (ЛПр) с цифровой обработкой сигнала выход датчика подключается к высокоомному входу ЛПр. Поэтому, если напряжение ДГН подается непосредственно в схему измерения, то определяющими при выборе режима является наибольшая абсолютная чувствительность по напряжению и наименьшая погрешность нелинейности характеристики.

Если же характеристика ДГН подвергается в ЛПр линеаризации в процессе преобразования аналогового сигнала в цифровой, то линейность характеристики приобретает второстепенное значение, а решающей при выборе режима датчика остается требуемая магнитоупругая чувствительность при оптимальной потребляемой мощности. При линеаризации в ЛПр осуществляется индивидуальная коррекция характеристики конкретного ДГН.

В качестве примера рассмотрим различные режимы датчика ДМС-1. Величина тока намагничивания 11(0) ограничивается схемой питания ДГН и принята в пределах 50мА, обмотки имеют 200витков (намагничивающая) и 600 витков (измерительная), расстояние между центрами отверстий под обмотки lц=24мм. Средняя напряженность магнитного поля согласно (7.3) Нср=133А/м и близка к максимуму магнитной проницаемости холоднокатаной электротехнической стали.

Рис.7.3. Характеристики ДГН типа ДМС-1:

1-3 — форма напряжения питания прямоугольная;

4 — форма напряжения питания синусоидальная.

На рис.7.3 приведены зависимости приращения вторичного напряжения Ди2 от механической нагрузки Р при некоторых неизменных значениях напряжения питания прямоугольной формы U1 с частотой 50Гц и сопротивлении нагрузки датчика R=100kOm.

Напряжению питания U1=12B соответствует наименьшая абсолютная чувствительность по напряжению и наибольшая нелинейность характеристики датчика. Наибольшую чувствительность датчик имеет при напряжении питания U1=16B и начальном токе намагничивания 55мА, однако погрешность нелинейности с увеличением чувствительности начинает увеличиваться.

По мере увеличения растягивающей нагрузки Р чувствительность датчика уменьшается, поэтому максимальная относительная погрешность нелинейности характеристики δЛ имеет наибольшее значение при Р=Рмакс· Величина δл равна отношению максимального отклонения характеристики от идеально прямолинейной к приращению вторичного напряжения при изменении нагрузки в пределах от 0 до Рмакс.

При Рмакс=2кН погрешность нелинейности равна (см. рис.7.3):

δ = -10,5% (характеристика 1);

δЛ = -2,6% (характеристика 2);

δ = -8,0% (характеристика 3).

Если сигнал ДГН используется без последующей линеаризации характеристики, то в качестве рабочей необходимо выбрать характеристику 2, соответствующую режиму датчика с наименьшей погрешностью нелинейности. В этом режиме напряжение питания U1=14B и начальный ток намагничивания 11(0)=36мА не превышает номинальный ток магнитотранзисторного преобразователя в схеме питания ДГН, равный 50мА. Абсолютное приращение вторичного напряжения при нагружении датчика от 0 до Р=1кН ∆U2=1B, что вполне приемлемо для дальнейшей обработки сигнала в линейном преобразователе СТГН. До нагрузки Р=1,5кН погрешность нелинейности характеристики 2 не превышает 1,5%, а в диапазоне нагрузок до 1кН она менее 1%.

Таким образом, применение в СТГН датчика типа ДМС-1 позволяет с указанной выше погрешностью нелинейности выполнить линейный преобразователь без линеаризации характеристики, что упрощает его схему.

Для сравнения на рис.7.3 приведена характеристика датчика ДМС-1 при питании синусоидальным напряжением U1=12B. Из характеристик 1 и 4, полученных при одинаковом напряжении питания U1, видно, что при прямоугольной форме напряжения начальный намагничивающий ток уменьшился с 43мА (при синусоидальном напряжении) до 26мА, что вызвало снижение чувствительности датчика. Однако это легко компенсируется повышением напряжения питания прямоугольной формы до U1=14B. Использование прямоугольной формы напряжения для питания магнитоупругих ДГН не приводит к дополнительным погрешностям, обусловленным наличием высших гармоник в кривой напряжения, форма которой остается неизменной. При прямоугольной форме обеспечивается высокая стабильность всех параметров питающего напряжения и ее использование вполне целесообразно.

Представляет интерес питание ДГН напряжением повышенной частоты. На рис.7.4 приведены характеристики ДГН типа ДМС-1, работающего на линейный преобразователь, при питании напряжением прямоугольной формы различной частоты. Из характеристик 1 и 2 следует, что увеличение частоты с 50 до 90Гц при неизменной величине питающего напряжения привело к снижению абсолютной чувствительности датчика, так как уменьшился ток намагничивания с 36 до 22мА.

Рис.7.4. Характеристики ДГН типа ДМС-1 при различной частоте напряжений питания:

1 -f= 50Гц; 2-4 -f= 90Гц; 5,6 -f= 110Гц;

1-U1= 14В, I1(0)=36мА; 2-U1= 14B, 1(0)= 22мА;

3 - U1= 18В, I(0) = 28 мА; 4 - U1= 22,6В, 11(0)= 36 мА;

5 — U1= 18В, I(0) = 25 мА; 6 - U1= 22,6В, 11(0)= 30 мА

Переход на частоту 90Гц позволяет при том же числе витков обмотки w, получить ток намагничивания I(0)=36мА путем повышения напряжения питания до значения U=22,6B. При этом чувствительность датчика значительно возрастает (характеристика 4), а линейность характеристики не ухудшается. Максимальная относительная погрешность нелинейности у всех характеристик на рис.7.4 ниже 2%.

Повышения чувствительности датчика при переходе с частоты питающего напряжения 50Гц на частоту 90Гц можно добиться уже при U1=18B, когда ток намагничивания 1(0)=28мА меньше, чем на частоте 50Гц (характеристика 3).

Увеличение частоты до 110Гц при напряжении питания U1=l8В и U1=22,6B не приводит к существенным изменениям чувствительности датчика (характеристики 5 и 6), линейность характеристики также не ухудшается. Следовательно повышение частоты напряжения питания до 100±10Гц может использоваться для увеличения чувствительности датчика при сохранении числа витков его обмоток, либо как средство для их уменьшения.