С каждым годом растет индустриализация электромонтажных работ по электрооборудованию жилых и культурно-бытовых зданий, выполняемых организациями Главэлектромонтажа, Укрглавэлектромонтажа, Главмосстроя, Главленинградстроя и других ведомств. Рост индустриализации осуществляется путем широкого внедрения централизованной стендовой заготовки электропроводок в жилом здании не только на квартиры, но и на подвалы, лестничные клетки, чердаки, т. е. на здание в целом; устройства канальной системой проводок, устраняющих работы по пробивке борозд в строительных конструкциях; внедрения новых изделий и материалов из полимеров; применения унифицированных монтажных и установочных изделий, электроконструкций; внедрения контейнерной комплектации материалов, укрупненных узлов и изделий в целом на объект; использования малой механизации, вспомогательных приспособлений и инструментов, выпускаемых подведомственными заводами.

Наиболее индустриальными методами производства электромонтажных работ на объектах жилищно-гражданского строительства являются монтаж проводок в каналах строительных конструкций, в полимерных трубах и плинтусах, а также замоноличивание проводок в толще строительных конструкций в процессе их изготовления на домостроительных комбинатах и заводах железобетонных изделий.

Тресты Кавэлектромонтаж (Сочинское МУ), Уралэлектромонтаж, Волгоэлектромонтаж Главэлектромонтажа Минмонтажспецстроя СССР совместно с группами внедрения ВНИИПроектэлектромонтаж разработали и успешно внедряют канальную систему электропроводок в зданиях серии 1-335, чем обеспечили индустриализацию электромонтажных работ при строительстве этих зданий, имеющих большое распространение. Создание канальной системы для зданий этой серии является большим достижением, так как длительное время монтаж электропроводок в этих зданиях осуществляется в щелях строительных конструкций и по перекрытиям под слоем цементного или алебастрового раствора.

Вынос большей части заготовок для электромонтажных работ на монтажно-заготовительные участки и заводы повлек за собой создание на них технологических линий по заготовке узлов электропроводок с использованием комплектов механизмов КМО-3 и КМБ-4, предназначенных для обработки проводов соответственно малых и больших сечений.

Комплект механизмов КМО-3 предназначен для обработки всех типов изолированных проводов сечением от 1,5 до 10 мм2. Из механизмов комплекта составляют поточную технологическую линию заготовки проводов (рис. 9). Линия рекомендуется при обработке 100 км и более проводов в год. Комплект размещается на площади 24 м2 (4х6 м).

В комплект входят следующие механизмы: МР — для размотки, мерной резки и бухтования, МС — для снятия изоляции и закручивания колец на концах жил, СЗ — для скручивания нескольких концов жил, подрезки торца скрутки, сварки жил и контроля заготовок.

Каждый механизм комплекта может быть использован отдельно для производства определенной присущей ему операции. Компоновка каждого механизма обеспечивает безопасное обслуживание, удобный и быстрый доступ ко всем узлам для осмотра, регулировки и ремонта. Механизмы снабжены местным освещением.

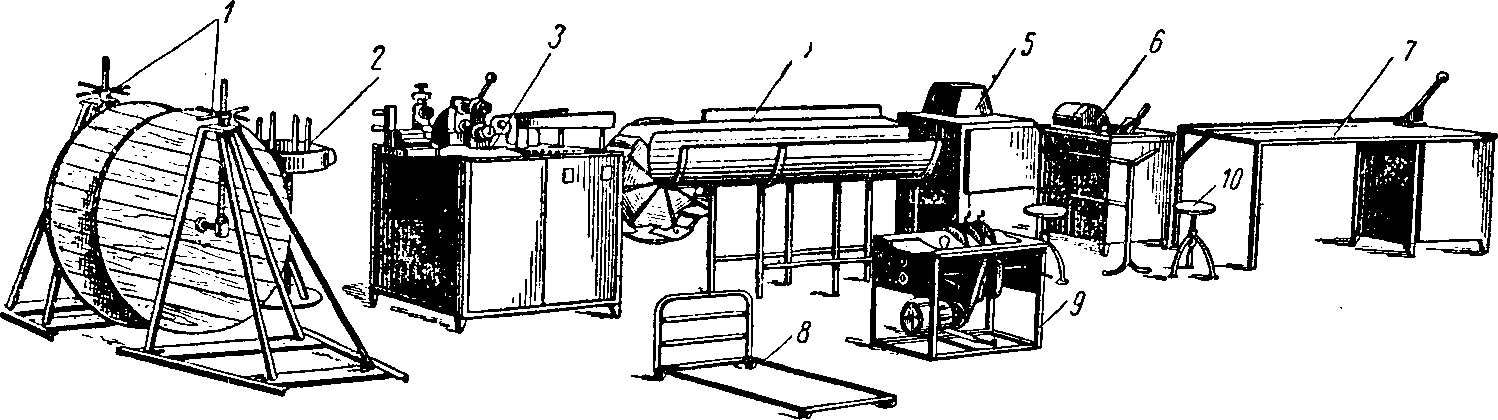

Рис. 9. Технологическая линия заготовки и обработки проводов сечением 1,5—10 мм2

1—полуавтомат типа МР; 2 — стол-накопитель; 3 — механизм типа МС; 4 — стол сборки проводок; 5 — станок типа СЗ; 6 — стол-накопитель (второй); 7 — стол комплектования и маркировки проводов; 8 —контейнеры

Экономические показатели технологической линии по обработке проводов (по данным ВНИИПроектэлектромонтаж) следующие: капитальные затраты 2706 руб.; производительность при полной загрузке 170,5 км/год; затраты труда на обработку 1 км электропроводов 3,41 чел.-час.; стоимость заготовки 1 км проводов 1,89 руб. Линия окупается после обработки 1193 км проводов. Экономическая эффективность от эксплуатации технологической линии (по сравнению с применением отдельных механизмов и ручного инструмента) составляет 392 руб. в год.

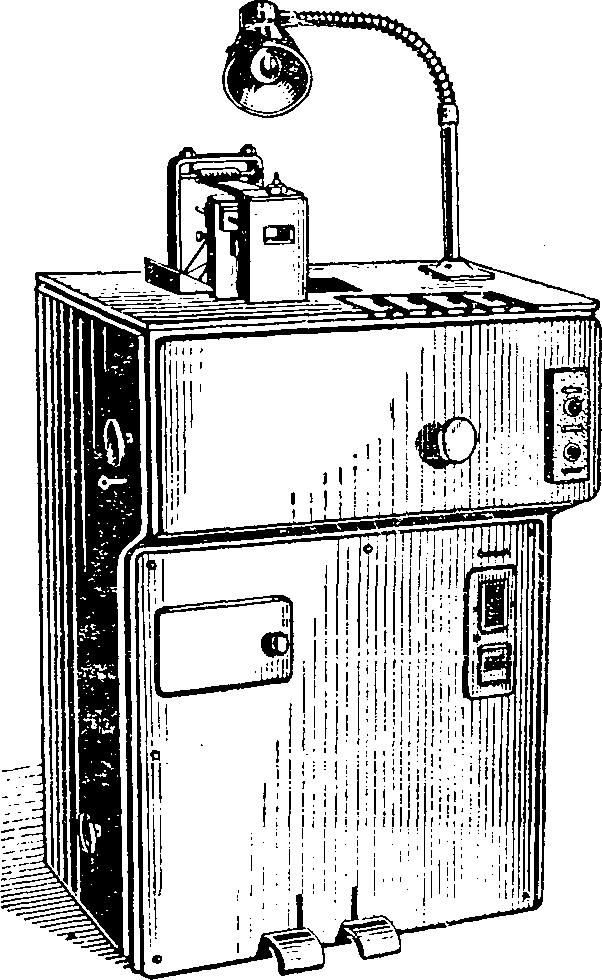

Механизм типа МР (рис. 10) предназначен для правки и мерной резки проводов с автоматическим отсчетом отрезанных заготовок, а также для свертывания проводов длиной более 3 м в бухты. Механизм работает автоматически и обслуживается одним рабочим. Кратность длин отрезаемых заготовок 100 мм; напряжение питающей серии 380/220 в. Технические данные механизма приведены в табл. 1.

Механизм работает следующим образом: бухту провода надевают на размоточный барабан, установленный внутри рамы механизма, конец провода пропускают между роликами рихтовочного и мерного устройств до ножей перерезки провода; на программном устройстве набирают программу работы (длина провода и количество заготовок); пусковой кнопкой механизм включают в работу. После отрезки заданного числа заготовок механизм автоматически отключается.

Механизм типа МС (рис. 11) предназначен для снятия изоляции с концов одножильных и двухжильных проводов и закручивания на них колец. Длина снимаемой изоляции 15-45 мм. Технические данные механизма приведены в табл. 1.

Рис. 10. Механизм типа МР для мерной резки проводов и автоматического отсчета количества отрезанных заготовок

Механизм состоит из головки для снятий изоляции и приспособления для закручивания колец. Для снятия изоляции пусковой кнопкой включают электродвигатель, вставляют конец провода в приемное окно головки механизма до упора, затем левой педалью включают механизм. После одного цикла механизм автоматически отключается.

Рис. И. Механизм типа МС для снятия изоляции с проводов и закручивания колец

Для закручивания колец оголенный провод укладывают на приспособление между соответствующей оправкой и штифтом и нажатием на правую педаль приводят в действие узел закрутки. После образования кольца оправка автоматически опускается вниз, обеспечивая свободный съем кольца.

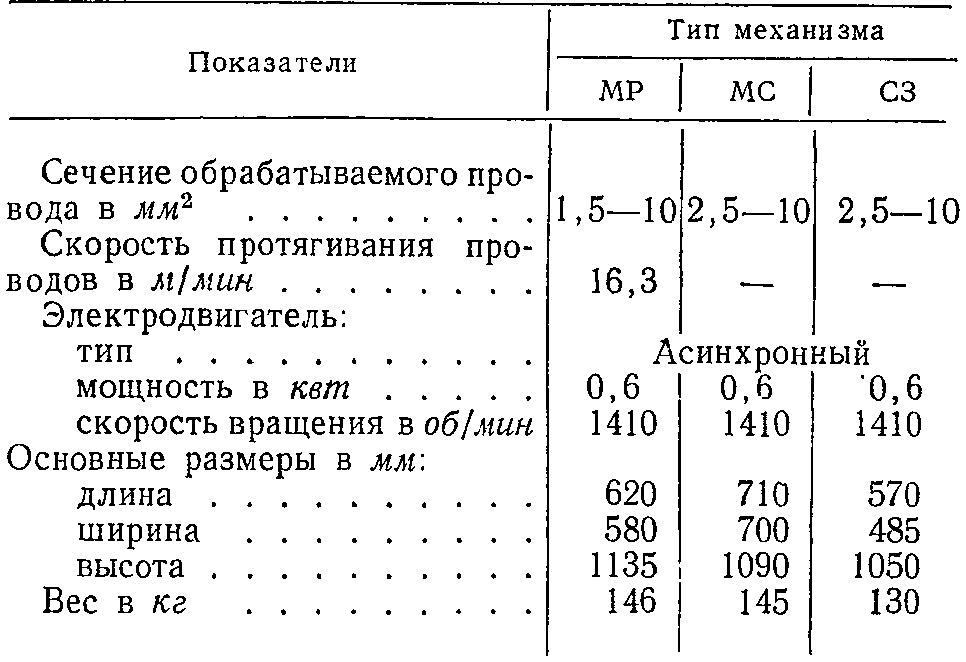

Таблица 1

Техническая характеристика механизмов комплекта КМО-3

Механизм типа СЗ (рис. 12) предназначен для скручивания нескольких проводов, подрезки торца скрученных проводов, сварки и контроля заготовок.

Сварка проводов выполняется посредством ручного приспособления с трансформатором типа ТПС-200. Технические данные механизма приведены в табл. 1.

Механизм работает следующим образом. Нажатием пусковой кнопки включают привод; оголенные концы проводов, подлежащие скрутке, складывают пучком и вводят в зев головки механизма до упора, после чего нажимают педаль включения: губки головки захватывают пучок проводов и скручивают его.

Для подрезки торца скрученный пучок проводов вставляют в одно из трех нижних отверстий головки до упора, после чего нажимают педаль.

Рис. 12. Станок типа СЗ для скрутки, подрезки и сварки жил проводов и проверки заготовок проводов

Для сварки провода включают пакетный выключатель сварочного трансформатора, свариваемые провода зажимают одной рукой клещами, а другой рукой берут электрододержатель с угольным электродом.

Для проверки заготовок проводов включают автомат местного освещения и концами проверяемой заготовки касаются двух клемм проверочного стенда. При правильно собранной заготовке загорается сигнальная лампа.

Комплект механизмов типа КМБ-4 предназначен для обработки проводов сечением от 16 до 240 мм2. Из механизмов комплекта составляют поточную технологическую линию заготовки проводов (рис. 13). Линия рекомендуется при обработке 120 км и более проводов в год. Комплект размещается на площади 36 м2 (3х12 м).

В комплект входят следующие механизмы: МРБ — для мерной резки и свертывания в бухты проводов; МСБ — для снятия изоляции с концов проводов; ОБ — для зачистки жил проводов и опрессовки наконечников. Каждый механизм может быть использован отдельно для производства определенной, присущей ему операции. Компоновка каждого механизма обеспечивает безопасность в работе, удобный доступ ко всем узлам для осмотра, регулировки и ремонта. Механизмы снабжены местным освещением.

Экономические показатели этой технологической линии (по данным ВНИИПроектэлектромонтаж) следующие: капитальные затраты на изготовление линии 3046 руб.; производительность при полной загрузке 255 км/год; затраты труда на заготовку 1 км электропровода 3 чел.-часа; стоимость заготовки 1 км электропровода 1,73 руб.

Экономическая эффективность по сравнению с применением отдельных механизмов и ручного инструмента составляет 849 руб. в год. Линия окупается после обработки 810 км провода.

Механизм типа МРБ (рис. 14) предназначен для мерной резки проводов сечением от 16 до 240 мм2 и кабелей типа ВРГ, ВВГ, НРБ, ВПГ и свертывания в бухты отрезков проводов и кабелей длиной не менее 5 м.

Все узлы механизма закреплены на плите и раме.

Рис. 13. Технологическая поточная линия заготовки и обработки проводов больших сечений (16—240 мм2)

1 — домкраты; 2 — вертушка для разматывания провода с бухт; 3 — механизм МРБ; 4 — стол-накопитель; 5 — механизм МСБ; 6 — механизм ОБ; 7 — стол комплектования проводов; 8 — тележка-накопитель; 9 — механизм для снятия полимерной изоляции; 10 — стул поворотный

со

Рис. 14. Механизм типа МРБ для мерной резки проводов

1 — корпус; 2 — первые направляющие ролики; 3 — мерное устройство; 4 — прижимные ролики; 5 — вторые направляющие ролики; 6 — протяжные ролики; 7 — призма с раструбом; 8 — механизм резки; 9 — направляющий лоток; 10 — щиток управления; 11 — барабан для сматывания проводов с бухты

Технические данные механизма

Наибольший наружный диаметр перерезаемого провода или кабеля в мм 300

Длина отрезаемых заготовок . от 100 мм до 120 м

Кратность длин заготовок в мм .. .. 100

Скорость протягивания провода в м/мин ... 10

Машинное время резки провода в сек .. 2

Тип электродвигателя для протягивания провода .· . .асинхронный

Мощность электродвигателя в квт ... 0,6

Скорости вращения в об/мин. 1410

Тип электродвигателя для резки провода ... асинхронный

Мощность электродвигателя в квт . 1

Скорость вращения в об/мин 980

Основные размеры в мм: длина . 2290

ширина .. 650

высота 1300

Вес в кг .. 300

Для отрезки провода нужной длины конец провода с кабельного барабана или вертушки пропускают между направляющими роликами и под роликом отмера длины и вводят в корпус механизма резки. На программном устройстве набирают заданную длину и, нажимая на пусковую кнопку, механизм включают в работу. После отрезания механизм автоматически отключается.

Механизм типа МСБ (рис. 15) предназначен для снятия изоляции с концов жил проводов сечением от 16 до 240 мм2.

Рис. 15. Механизм типа МСБ для снятия изоляции с концов проводов

Технические данные механизма

Длина снимаемой изоляции в мм 30—60

Машинное время при снятии изоляции с одного провода в сек 2—3

Тип электродвигателя . . .асинхронный

Мощность электродвигателя в квт . I

Скорость вращения в об/мин 1440

Основные размеры в мм: длина ... 600

ширина .. 570

высота ... 1100

Вес в кг ... 200

Механизм работает следующим образом. Конец провода вставляют в приемное окно соответствующего сечения до упора и, нажимая на педаль, механизм включают в работу. После одного рабочего цикла механизм автоматически отключается.

Механизм типа ОБ предназначен для зачистки концов жил проводов сечением от 16 до 240 мм2 и опрессовки на них кабельных наконечников. Рабочим инструментом для опрессовки наконечников служат один или два гидравлических пресса типа ПГЭП-2.

Технические данные механизма

Скорость вращения щеток в об/мин 720

Продолжительность зачистки конца жил в сек 2—3

Продолжительность опрессовки в сек .. 12

Тип электродвигателя . . . .асинхронный

Мощность электродвигателя в квт .. 0,27

Скорость вращения в об/мин 1400

Основные размеры в мм: длина ... 620

ширина .. 660

высота . 1100

Вес в кг .. 123

Пресс ПГЭП-2 заводом не поставляется, его устанавливают на месте монтажа. Головка для зачистки жил проводов и электрогидропресс являются основными узлами механизма.

Головка работает следующим образом. Зачищающие щетки устанавливают на необходимый диаметр в зависимости от сечения жил и, нажимая на пусковую кнопку, включают механизм. Затем оголенный конец жилы на 2—3 сек вводят в отверстие между быстровращающимися щетками.

Опрессовка наконечников производится на прессе ПГЭП-2. В целях повышения производительности в конструкции механизма ОБ предусмотрена возможность установки двух прессов для подачи рабочей жидкости в одну головку.

Отверстия, гнезда, ниши, необходимые для крепления элементов электропроводок и пропуска их через перекрытия и стены, а также установку закладных деталей для крепления электрощитков и аппаратуры в значительной степени выполняют сейчас на заводах строительной индустрии при изготовлении строительных конструкций. Сокращение различных пробивных работ на месте монтажа достигается также за счет совмещения подготовительных электромонтажных и основных строительных работ, что дает возможность в процессе возведения зданий устанавливать закладные детали электроустановок.

Однако полностью избежать пробивных работ на месте монтажа пока не представляется возможным. Кроме того, имеется ряд операций при производстве электромонтажных работ, которые могут быть выполнены только непосредственно на строительной площадке.

В связи с этим широкое применение на месте монтажа получают средства механизации, заменяющие ручной труд механизированным.

Для получения гнезд и отверстий в основаниях из бетона и кирпича применяют инструменты вращательного (электросверлилки однофазного и трехфазного тока), ударно-вращательного или ударно-поворотного действия (электромагнитобуры типа СЦ-2, насадки ударно-вращательного действия к электросверлилкам типа С). По предложению рационализаторов Ижевского монтажного управления треста Уралэлектромонтаж для пробивки отверстий в железобетонных панелях, преимущественно в перекрытиях, разработана и внедряется на монтаже ударная пиротехническая колонка типа УКМ-1.

Для выборки небольших борозд в кирпичных или гипсолитовых и аналогичных им основаниях для скрытой проводки широкое применение получили бороздофрезы типа МВБ.

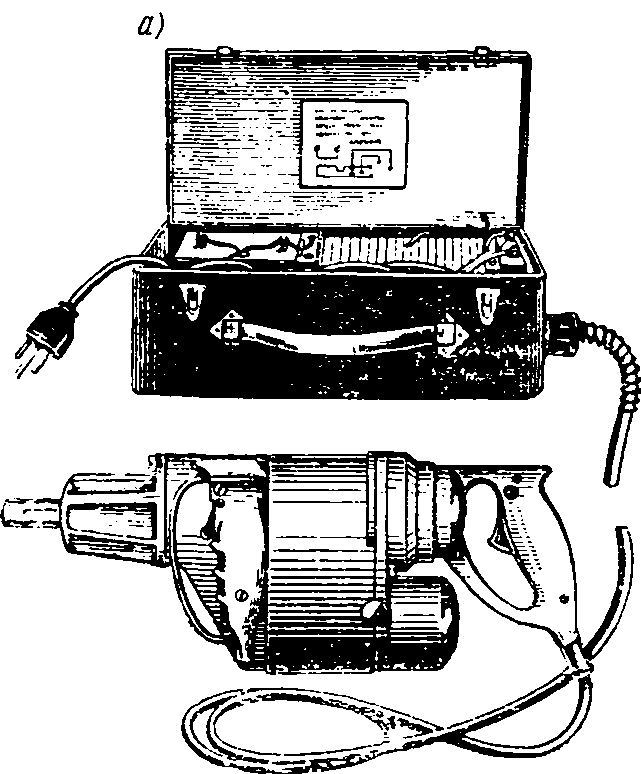

Электромагнитобур СЦ-2 является ручным электрифицированным инструментом ударновращательного действия. Он состоит из сблокированных в корпусе двух автономных двигателей вращательного и ударного действия и предназначен для образования отверстий и гнезд в кирпичных и бетонных основаниях (рис. 16). Суммарная мощность электромагнитобура 720 вт. Питание осуществляется переменным током промышленной частоты (50 гц), напряжением 220 в, через преобразовательную подстанцию ПП-2, состоящую из понижающего трансформатора и двух выпрямителей. Основные размеры электромагнитобура 520х100х200 мм, подстанции — 420х240х165 мм. Вес электромагнитобура (без кабеля) 9,2 кг; подстанции — 19,3 кг.

Шпиндель применяется специальный, имеющий конусность 1:8, максимальный диаметр сверла 18 мм, скорость вращения 420 об/мин.

Составной частью ударного механизма является однофазный синхронный двигатель челночного типа переменного пульсирующего тока частотой 50 гц, напряжением 42 в, мощностью 500 вт; ПВ = 60%. Во вращательный механизм входит однофазный коллекторный двигатель типа КН-31 В переменного тока частотой 50 гц, напряжением 42 в, мощностью 220 вт; ПВ=60%, скорость вращения 1160+12% об/мин.

Рабочий инструмент 1 посредством жесткой конусной связи соединен со шпинделем 2. Вращение шпинделя осуществляется от двигателя 3 через трехступенчатый редуктор 4, состоящий из цилиндрических шестерен. Удары на шпиндель и рабочий инструмент передаются от двигателя ударного механизма, состоящего из катушек прямого 5 и обратного 6 ходов, внешнего магнитопровода 7, диамагнитной втулки 8, свободно перемещающегося бойка 9 и буферной пружины 10. Катушки питаются пульсирующим электрическим током от германиевых силовых вентилей 11 типа В Г-50-80, причем катушка прямого хода 5 питается одной полуволной выпрямленного тока, а катушка обратного хода 6 — другой. Боек совершает непрерывное челночное движение внутри втулки 8 и наносит по шпинделю 3000 ударов в минуту. Все оборудование смонтировано в металлическом чемодане, на боковой стенке которого расположена колодка с четырьмя гнездами для рабочего инструмента и вилкой для подвода кабеля от электромагнитобура.

Рис. 16. Электромагнитобур СЦ-2 а — общий вид: б — кинематическая схема; в — электрическая схема

В качестве рабочего инструмента используют обычные спиральные сверла по металлу, армированные пластинками твердого сплава ВК8 с переточенными конусами Морзе на конусность 1:8 для обеспечения легкой смены сверла. Сверла затачивают с отрицательным углом 90—100°. Для образования гнезд под коробки в кирпиче и бетоне применяют коронки типа КГС, а для пробивки борозд, зачистки сварных швов и снятия заусенцев — зубила.

Экономическая эффективность от внедрения одного электромагнитобура СЦ-2 по сравнению с электросверлилкой типа С-480 по затратам труда составляет 48 чел.-дней в год.

Насадка ударно-вращательная к электросверлилке типа С-480 разработана по предложению треста Кавэлектромонтаж и предназначена для образования гнезд и отверстий в кирпичных и бетонных основаниях с применением сверл и коронок, армированных пластинками твердого сплава (рис. 17). Для преобразования вращательного движения шпинделя электросверлилки в ударно-вращательное в насадке используется кулачково-моментная муфта из двух специальных зубчатых полумуфт и ударной пружины.

Техническая характеристика

Наибольший диаметр сверления в мм при сверлении: сверлом 15

коронкой ... 78

Число ударов в 1 мин 1950

Число оборотов в 1 мин . . . 650

Электродвигатель сверлилки

С-480 КН-31А: мощность в вт . 270

напряжение в в .. 220

частота тока в гц . . . . 50

режим работы (ПВ) в % 60

Основные размеры насадки со сверлилкой в мм 650х190х135

Вес в кг .. 5,3

Экономическая эффективность от внедрения насадки по сравнению с применением обыкновенной электросверлилки типа С-480 при годовой производительности 30 000 отверстий по стоимости составляет 51,9 руб., а по затратам труда 42 чел.-дня.

Рис. 17. Насадка ударно-вращательная к электросверлилке типа С-480

Механизм типа МВБ — бороздофрез предназначен для выборки борозд в гипсолитовых перегородках и кирпичных стенах (рис. 18). Приводом механизма является электросверлилка С-480А с рабочим инструментом — фрезой, которая имеет 24 пластины из твердого сплава.

Техническая характеристика бороздофреза

Глубина борозды в мм 20

Ширина борозды в мм ... 8

Скорость вращения фрезы в

об/мин ... 650

Напряжение в в . 220

Частота тока в гц 50

Режим работы (ПВ) в % . . . 60

Производительность в м/мин 2—5

Основные размеры в мм . . . 350 X 270X195

Вес в кг . 5

Рис. 18. Механизм типа МВБ —бороздофрез

Пиротехническая ударная колонка УКМ-1 (рис. 19) предназначена для пробивки отверстий в железобетонных панелях перекрытий различного типа. Применение колонок дает следующие преимущества по сравнению с ручным способом пробивки отверстий:

увеличивается производительность труда;

отпадает необходимость в устройстве лесов, подмостей и т. п., так как пробивка отверстий производится с пола;

сокращается количество доделочных работ, так как отверстие имеет правильную форму заданного размера.

Техническая характеристика ударной колонки

Диаметр пробиваемого отверстия в мм 18

Количество пробиваемых в смену отверстий 150

Количество выстрелов, при котором гарантируется работа колонки (при использовании запасных деталей) 5000

Материал, в котором пробивается отверстие бетон марки 200—300

Толщина материала, в котором пробивается отверстие, в мм 15—50

Высота помещения, в котором возможно работать с колонкой без лесов и подмостей, в м 2,5—3

Вес колонки в кг 6,9

Рис. 19. Схема колонки УКМ-1

1 — гайка концевая; 2 — амортизатор; 3 — шайба; 4 — пробойник; 5 — ствол; 6 — корпус; 7 — фиксатор; 8 — защелка; 9 — пружина ударника; 10 — ударник; 11— зацепы; 12 — пружина возвратная; 13 — втулка; 14 — шайба; 15 — гайка; 16 — труба; 17 — тяга; 18 — спуск; 19 — рукоятка; 20 — скоба; 21 — винт с пружинной шайбой; 22 — пробка; 23 — штифт; 24 — стержень; 25— втулка

Работа с колонкой выполняется одним рабочим, стоящим на полу. Отверстие в бетоне пробивается пробойником, который перемещается в стволе колонки под действием пороховых газов. После пробивки отверстия перемещение пробойника в стволе колонки ограничивается амортизатором. В качестве источника энергии в колонке используются, как правило, серийные беспыжовые патроны от строительно-монтажных пистолетов. В порядке исключения при отсутствии беспыжовых патронов можно применять пыжовые патроны. Выстрел из колонки сопровождается незначительным шумом при выхлопе пороховых газов, отдачей колонки и образованием мелких частиц строительного основания в месте пробивки.

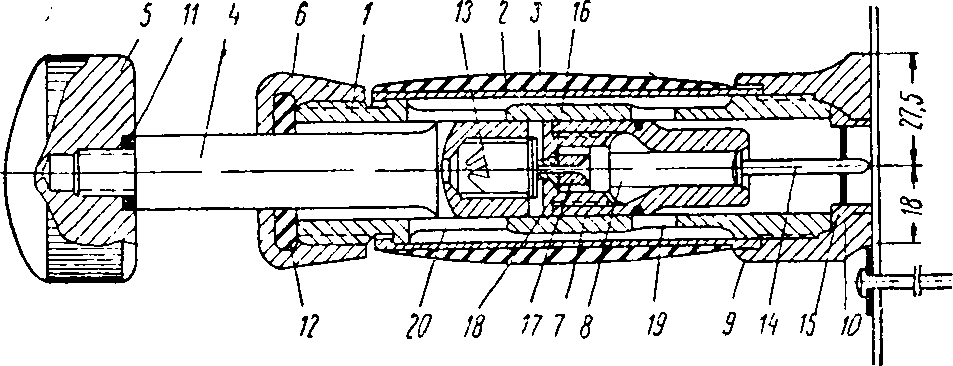

Рис. 20. Разрез оправки ОДП-2

Ручная пиротехническая оправка ОДП-2 разработана ЛенПЭО ВНИИПроектэлектро- монтаж для забивки мелких дюбелей там, где применение строительно-монтажного пистолета нерационально (рис. 20). Оправка найдет применение при креплении мелких конструкций, установочных изделий, подрозетников и т. п.

В отличие от пистолета СМП в пиротехнической оправке дюбель не получает предварительного (до соприкосновения с основанием) разгона, а как бы вдавливается в основание давлением пороховых газов непосредственно из состояния покоя. Благодаря этому при выстреле дюбель не приобретает опасного потенциала энергии, что повышает безопасность работ. С оправкой используют дюбели-гвозди ДГР-25, ДГР-35 и дюбели-винты ДВР-35 и ДВР-45, выпускаемые Магнитогорским метизно-металлургическим заводом по техническим условиям МРТУ14-6-13-66.

Дюбели-винты, забиваемые оправкой непосредственно в основание, предназначены для крепления съемных электроизделий посредством гаек. Дюбели-гвозди, забиваемые оправкой в основание через промежуточный материал — сталь толщиной до 2 мм, дерево, полиэтилен и др., предназначены для глухого, несъемного закрепления деталей. При этом дюбель может забиваться в закрепляемую деталь через заранее выполненное в ней отверстие.

В качестве источника энергии в оправке используются серийные беспыжовые патроны марок В4 — В9 от строительно-монтажных пистолетов. Первоначальный импульс, необходимый для воспламенения капсюля патрона, создается ударом молотка весом не менее 1 кг по зарядному штоку. Выстрел из пиротехнической оправки сопровождается негромким звуком, отдачей молотка и зарядного штока, выхлопом пороховых газов и распылением некоторого количества мелких частиц строительного основания вокруг места забивки дюбеля. Дюбель, забитый в основание неполностью, может быть добит вторым выстрелом либо непосредственно молотком.

Применение пиротехнической оправки дает следующие преимущества по сравнению с забивкой дюбелей ручной оправкой типа ОД-6: увеличивается производительность труда, так как забивка дюбеля производится за один удар;

обеспечивается возможность забивки дюбелей в бетонные основания;

улучшается качество работ, уменьшается процент брака из-за изгиба дюбелей.

К работе с пиротехнической оправкой допускаются операторы по эксплуатации строительно-монтажных пистолетов, прошедшие дополнительный курс обучения и имеющие соответствующую запись в удостоверении.

Техническая характеристика пиротехнической оправки

Длина в мм 200

Ширина в мм . 50

Вес зарядного штока с грузом в кг 0,8

Вес оправки в кг 2,15

Вес молотка (не менее) в кг . 1

Количество выстрелов в смену 200—250

Количество выстрелов, при котором гарантируется работа оправки (при использовании запасных деталей) . . 5000

Материал, в который забивается дюбель кирпич, бетон (до марки 300 включительно)

Применяемый пороховой патрон В4—В9

Оправка включает в себя следующие основные узлы и детали: корпус 1, каркас кожуха 2 и кожух 3, шток зарядный 4 с концевой и запорной гайками 5 и 6, поршень 7 в сборе с ударником 8 (сменный, для дюбелей-гвоздей и дюбелей-винтов), фланец 9, амортизированную втулку 10. Гайки 5 и 6 навернуты на шток 4 и корпус 1 через шайбы 11 и 12, которые препятствуют их самоотвинчиванию.

Взаимодействие деталей оправки при выстреле следующее. Исходное положение — оправка заряжена патроном 13 и дюбелем 14 с шайбой 15, прижата фланцем 9 к пристреливаемой детали. Патрон 13, седло 16, шайба 17, ударник 8 и головка дюбеля прижаты друг к другу, острие дюбеля упирается в пристреливаемую деталь.

При ударе молотком по концевой гайке 5 зарядного штока 4 патрон вместе с зарядным штоком движется в сторону удара и, утапливая седло 16 заподлицо с торцом гайки поршня 18, перемещает поршень. Поскольку ударник упирается в дюбель, а последний — в строительное основание, дальнейшее перемещение поршня происходит относительно ударника. В результате этого относительного движения боек ударника выходит за пределы поршня и накалывает капсюль патрона — происходит выстрел.

При выстреле пороховые газы выходят через прорези в патроннике и создают давление на торцовые поверхности поршня и зарядного штока. Ввиду того, что массы поршня, ударника и дюбеля значительно меньше массы зарядного штока с концевой гайкой и молотка, дальнейшее движение приобретает только поршень, который посредством ударника вбивает дюбель в строительное основание. В конечный момент забивки движение поршня ограничивается упором его переднего торца в пристреливаемую деталь (или непосредственно в строительное основание).

При отсутствии дюбеля, а также при упоре его в мягкое основание выстрела не произойдет, так как на ударник не будет оказано давление, необходимое для сжатия шайбы 17, выхода бойка и накола капсюля.

После выстрела детали взаимодействуют следующим образом.

Исходное положение — дюбель забит до упора; поршень упирается в строительное основание.

В этом положении открываются выхлопные окна 19 и избыточное давление пороховых газов сбрасывается в полость между кожухом и корпусом, при этом часть пороховых газов через перепускные окна 20 снова переходит в корпус-оправки по другую сторону патронника зарядного штока, создавая противодавление при его отдаче.

Штанга для проверки прочности закрепления крюков предназначена для испытания крю ков, на которые подвешивают потолочные светильники весом до 20 кг. Максимальное вырывающее усилие, создаваемое штангой, составляет 120 кГ. Вес штанги 4,5 кг, длина штанги 1700 мм.

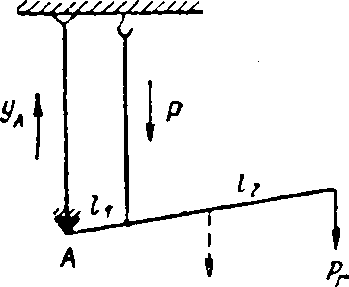

Рис. 21. Схема действия штанги при испытании крюков для потолочных светильников

Принцип работы штанги основан на создании вырывающего усилия посредством рычага (рис. 21). Гиря создает постоянное по величине усилие Рг. Перемещением гири по рычагу можно регулировать усилие натяжения троса Р в зависимости от соотношения плеч Z1 и Z2.

Опорные реакции УА, возникающие в точке А, приложены через трубчатую штангу и упоры к поверхности потолка. Такой вариант приложения сил позволяет проверять крюки независимо от высоты помещения.

Приспособление состоит из следующих деталей (рис. 22): штанги 1 и упоров 2, предназначенных для передачи опорной реакции на потолок; вилки 3, позволяющей поворачивать рычаг 4 (для удобства хранения и транспортирования); защелки 5 для крепления рычага в нерабочем положении; ручки 6 для удержания приспособления в рабочем положении; троса 7 для передачи вырывающего усилия от рычага

на испытываемый крюк; пружины сжатия 8 для возврата кольца троса в исходное положение; штифта 9, фиксирующего пружину; гири 10, создающей усилие Р.

Рис. 22. Штанга для проверки прочности заделки крюков

выбирают значение вырывающего усилия Рг, прилагаемого к крюку;

Механическую прочность крюков, предназначенных для подвески осветительной арматуры, измеряют в такой последовательности: отводят рычаг 4 из зацепления с защелкой 5;

гирю перемещают по шкале и устанавливают на выбранное значение вырывающего усилия, после чего положение гири фиксируют стопорным винтом 11, сдвигают рычаг 4 влево до тех пор, пока ось 12 не выйдет из зацепления с прорезями ручки 6; при этом рычаг поднимется вверх и пружиной 8 кольцо троса 7 возвратится в исходное положение;

надевают кольцо троса на крюк;

рычаг отводят вниз до полного натяжения троса, при этом упоры 2 прижимаются к потолку;

рычаг вводят в зацепление с ручкой, для чего ось 12 вставляют в одну из прорезей ручки; рычаг опускается. Проверка считается законченной, если проверяемый крюк выдержал приложенную нагрузку, т. е. не произошло вырывания или деформации крюка;

рычаг штанги возвращают в исходное положение;

кольцо троса снимают с проверенного крюка.

Электроконструкции и монтажные детали, выпускаемые специализированными заводами электромонтажных организаций, непрерывно пополняются за счет выпуска новых и модернизации уже освоенных изделий. Благодаря применению этих изделий снижаются затраты труда, ускоряется выполнение электромонтажных работ и улучшается качество монтажа.

В настоящее время применяют следующие типовые изделия: вводные устройства для жилых зданий, этажные и квартирные осветительные щитки, большое количество электромонтажных изделий для установки электроконструкций, дюбели, полоски-пряжки, различные скобы, коробки осветительные, полиэтиленовые колпачки, крюки для крепления светильников и др.