ГЛАВА ПЯТАЯ КОНСТРУИРОВАНИЕ, ИЗГОТОВЛЕНИЕ И ИСПЫТАНИЕ КВАРЦЕНАПОЛНЕННЫХ ТРАНСФОРМАТОРОВ И ПОДСТАНЦИИ

ОБЩИЕ ЗАМЕЧАНИЯ

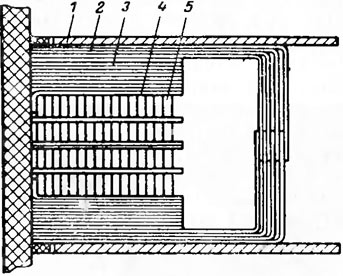

Конструкция шахтного трансформатора определяется в основном условиями взрывозащиты и охлаждения активной части. Для обеспечения взрывобезопасности активная часть трансформатора должна быть помещена во взрывобезопасную оболочку. Это ухудшает условия ее охлаждения. Чтобы избежать чрезмерного расхода активных материалов и роста габаритов трансформатора в этом случае необходимо применять или дорогостоящую теплостойкую изоляцию (типа кремнийорганической) или обеспечить более эффективное охлаждение трансформатора. Последнее можно осуществить, например, путем увеличения охлаждающей поверхности оболочки и эффективного отвода к ней тепла от обмоток и магнитопровода. Такой системой охлаждения является система теплоотводящих пластин с хорошей теплопроводностью, помещенных между катушками с одной стороны и в пазах гофр волнистой боковой поверхности оболочки с другой. Такая система охлаждения требует вертикального расположения гофр и соответственно горизонтального расположения стержней магнитопровода. Взрывобезопасная оболочка должна быть механически прочной, способной выдержать избыточное давление до 10 ат в течение 1 мин. Вполне естественно, что волнистая боковая поверхность не может выдержать указанных испытаний при конструктивно приемлемой толщине стенок оболочки. Чтобы снизить величину испытательного давления, активную часть, помещенную в оболочку, засыпают кварцевым песком, который гасит давление, образующееся при взрыве или коротком замыкании.

Так как песок исключает конвективный теплообмен внутри оболочки, то охлаждение магнитопровода осуществляется также посредством теплоотводящих пластин, зашихтованных в ярма магнитопровода и контактирующих с торцевой стенкой оболочки.

В связи с изложенным возникают следующие требования к такой конструкции.

- Отвод тепла от выемной части через слой песка должен осуществляться при помощи теплопроводящих экранов с высокой теплопроводностью.

- Для обеспечения охлаждения обеих обмоток последние должны быть выполнены из дисковых чередующихся катушек.

- Оси обмоток трансформатора, а следовательно, и стержни магнитопровода должны быть расположены горизонтально.

- Охлаждение магнитопровода должно осуществляться также при помощи теплоотводящих экранов, зашихтованных одной стороной в ярма магнитопровода, а Свободной поверхностью прилегающих к стенкам кожуха.

ВЫЕМНАЯ ЧАСТЬ

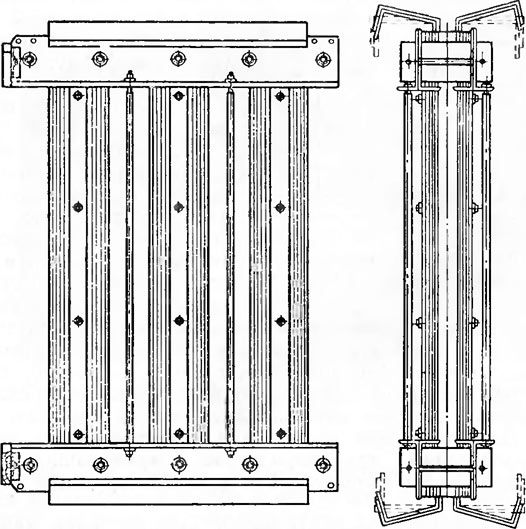

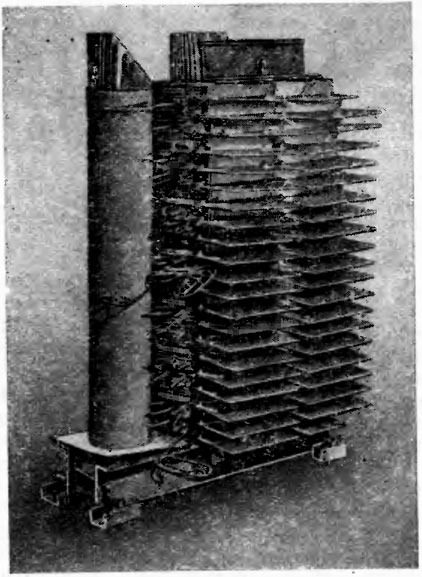

Магнитопровод. Магнитопровод стержневого типа показан на рис. 5-1. Активная часть магнитопровода выполняется из холоднокатаной электротехнической стали марки Э330А ГОСТ 802-58 толщиной 0,35 мм. Минимальные потери в холоднокатаной стали имеют место при совпадении направлений магнитного потока с направлением прокатки. Это учитывается при раскрое стали.

Рис. 5-1. Магнитопровод.

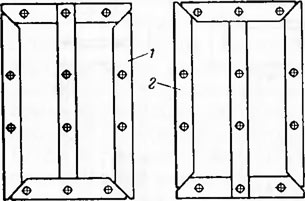

Шихтовка сердечника осуществляется по схеме, приведенной на рис. 5-2. Как видно из этой схемы, крайние стержни имеют косые стыки сочленения с ярмами. Выполнение магнитопроводов с косыми стыками обусловлено, так же как и раскрой пластин, анизотропией стали. При косых стыках (скос выполнен под углом в 45°) средняя линия магнитной индукции имеет минимальное отклонение от направления прокатки листов. Перекрытие пластин на косом стыке при шихтовке составляет 20 мм.

Па среднем стержне скос пластин не применяется с целью упрощения технологии изготовления магнитопроводов, а также потому, что эффект косого стыка на среднем стержне меньше, чем на крайних [Л. 20, 14].

Рис. 5-2. Схема шихтовки.

1 — первое положение; 2 — второе положение.

Для притупления острых углов пластин с косыми срезами длина их сокращена на 5 мм с каждой стороны, что видно на рис. 5-2. Сечение ярм имеет прямоугольную форму, стержней — многоступенчатую с числом ступеней от 4 до 7.

Особенностью магнитопроводов кварценаполненных трансформаторов является также то, что они имеют диаметры стержней примерно в 1,5 раза меньше, чем у сухих трансформаторов такой же мощности. Уменьшение диаметра стержня, а следовательно, и массы стали, расположенной внутри обмоток и выделяющей тепло, позволяет снизить те потери, путь которых к стенкам бака имеет большее тепловое сопротивление, чем для потерь, выделяемых в обмотках.

Для улучшения теплоотдачи магнитопроводов кварценаполненных трансформаторов в ярма зашихтованы медные листы толщиной 1 мм, контактирующие с кожухом.

Необходимо отметить особо важную роль отжига пластин магнитопроводов кварценаполненных трансформаторов. Сравнительно малые размеры (ширина) пластин магнитопроводов приводят к тому, что наклеп на пластинах, получаемый при механической обработке, выше чем у других трансформаторов. Если принято считать, что отжиг снижает потери в среднем на 10—12%, то для магнитопроводов кварценаполиенных трансформаторов снижение потерь достигает 20—22%.

Технология резки, штамповки пластин, испытания магнитопроводов аналогичны таковым при производстве масляных трансформаторов [Л. 4 и 15].

Обмотки.

Как уже отмечалось, обмотки кварценаполненного трансформатора чередующегося исполнения. Выполняются они в виде отдельных двойных дисковых катушек (рис. 5-3). По внешнему виду катушки ВН и НН мало различаются, так как сечения проводов близки; это достигается за счет того, что секции обмотки ВН соединяются последовательно, а обмотки НН — параллельно.

Рис. 5-3. Двойные дисковые катушки низковольтной обмоток НН и ВН.

Несущей основой двойной дисковой катушки является изоляционная шайба с внутренним диаметром, меньшим диаметра внутреннего витка на 2 мм и с вырезом под внутренний переход. Толщина шайбы 1—1,5 мм.

Применение чередующихся обмоток позволяет одновременно с вопросами теплоотвода решить вопрос механической прочности обмоток шахтного трансформатора, режим работы которого отличается неравномерной, толчкообразной нагрузкой (частые пуски, заклинивание электродвигателей и т. п.).

Рассмотренный в гл. 6 выбор напряжения короткого замыкания для шахтных трансформаторов на основании условий их работы определяет пределы оптимального значения величины Uк=2,5ч-3,5%. Наибольшую опасность при коротком замыкании для обмоток трансформатора представляют механические силы, возникающие между обмотками и их частями. Эти силы могут привести к разрушению обмоток. Силы эти пропорциональны квадрату мгновенного максимального значения тока короткого замыкания [Л. 30]

где с — коэффициент пропорциональности; kM — коэффициент, учитывающий апериодическую составляющую тока короткого замыкания; токн — номинальный ток соответствующей обмотки.

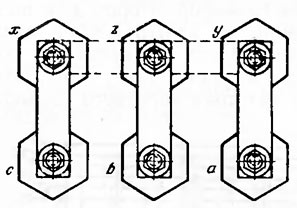

Рис. 5-4. Схема размещения катушек обмотки ВН на стержнях магнитопровода.

1 — регулировочные отпайки; 2 —переходы; 3 — катушки.

У трансформаторов с концентрическими обмотками при напряжении короткого замыкания Uк—3% осевые силы, действующие на обмотки, в 3—4 раза больше, чем при Uк= 5,5% и в 6—7 раз больше, чем у трансформаторов с чередующимися дисковыми обмотками.

Применение чередующихся обмоток, набранных из дисковых катушек в трансформаторах для подстанций типа ТКШВПС, позволили уменьшить напряжение короткого замыкания до 2,5—3,5%. Осевые механические силы, возникающие в чередующихся обмотках при коротких замыканиях, действуют на магнитно-уравновешенные группы и направлены встречно для различных групп. Все эти силы вдоль оси обмотки взаимно компенсируются, кроме усилий двух крайних катушек, действующих на верхнее и нижнее ярма. Радиальные силы, сжимающие или растягивающие обмотку в радиальном направлении, при соблюдении одинаковых размеров обмоток ВН и НН очень малы.

Динамические испытания трансформаторов для подстанций типов ТКШВП-180/6 и ТКШВП-320/6 мощностью 180 и 320 кВА показали, что чередующиеся обмотки надежно выдерживают механические усилия, возникающие при действии на них тока короткого замыкания, согласно требованиям ГОСТ 3484-55 равного 25-кратному номинальному току.

Рис. 5-5. Схема размещения катушек обмотки НН на стержнях магнитопровода.

Так как в зависимости от установившегося тока короткого замыкания, определяемого величиной Uк трансформатора, выбирается толщина взрывозащитного слоя кварцевого песка Нэ.в (см. гл. 3), то при малых значениях напряжения короткого замыкания трансформатора взрывозащитный слой, а следовательно, и габариты трансформатора несколько увеличиваются. Но применение стеклопластиков в качестве главной изоляции трансформаторов вместо электрокартона ЭВ, применявшегося в подстанциях типа ТКШВП, дает возможность уменьшить не только Uк, но и габариты трансформаторов.

Схемы размещения катушек ВН и НН на стержне показаны на рис. 5-4 и 5-5. Крайними, лежащими у ярма, являются катушки НН. Секции НН соединяются в основном параллельно; последнее осуществляется на специальных сборных шинах путем припайки к ним концов катушек. Шины расположены в верхней части трансформатора в специальных дистанцирующих колодках.

Рис. 5-6. Расположение изоляторов НН в РУНИ подстанции или выводной коробке НН трансформатора.

Сплошной линией показаны перемычки, соединяющие обмотку НН в треугольник (380 в), пунктирной линией — перемычки, соединяющие обмотку НН в звезду (660 в).

Расположение шин диктуется соображениями расположения проходных изоляторов (зажимов) НН, с тем чтобы в коробке выводов трансформатора или РУНН можно было легко выполнить с помощью перемычек переключения схемы соединения обмоток со звезды на треугольник (рис. 5-6).

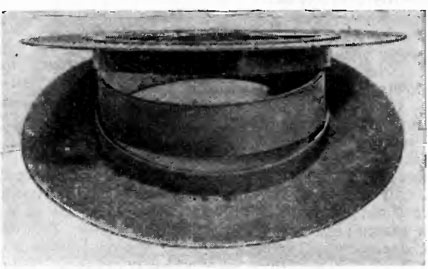

Катушки ВН соединяются последовательно, а фазы в звезду. Каждая фаза ВН имеет четыре ответвления в средней части обмотки, выведенные на специальные изоляторы чашеобразного вида (рис. 5-28). Соединяя соответствующим образом ответвления, добавляем (или отнимаем) к номинальному числу витков обмотки ВН еще 4% витков, т. е. изменяем коэффициент трансформации в пределах ±4% номинала. Переключение осуществляется вручную перестановкой перемычки.

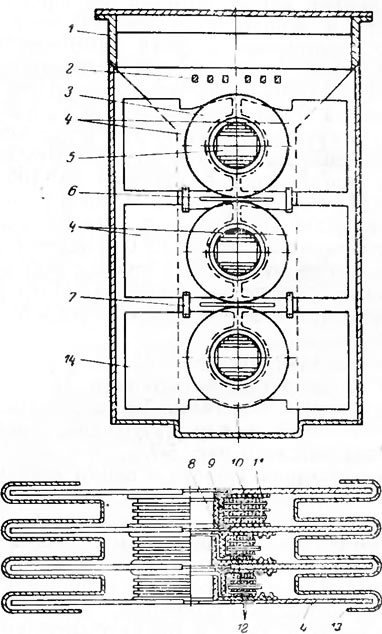

Отвод потерь, выделяемых катушками, осуществляется главным образом через пластины, размещенные между дисковыми катушками ВН—НН и ВН—ВН (рис. 5-7). Между пластинами и катушкой находится изоляционный материал, рассчитанный и испытанный соответствующим напряжением. Чем плотнее прижата катушка и пластина к промежуточному изоляционному материалу, тем меньше тепловое сопротивление между катушкой и пластиной. Из этих соображений желательно при раскладке витков катушки ВН выполнить ее таким образом, чтобы в одной дисковой катушке находилось число витков, равное ступени регулировки, в нашем случае 4% общего числа витков. В противном случае в регулировочных секциях требуется выполнить отпайки от внутренних витков катушки, что создает дополнительные трудности.

Зачастую выполнить все катушки ВН с таким числом витков ВН невозможно. В этом случае только регулировочные катушки содержат 4% витков общего числа витков ВН.

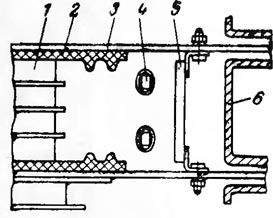

Рис. 5-7. Размещение теплоотводящих пластин, изоляции н обмоток на магнитопроводе и в кожухе трансформатора.

1 — кожух; 2 — сборные шины обмотки НН; 3 — обмотки; 4 — разрезанные теплоотводящие пластины; 5 — магнитопровод; 6 — межфазная изоляция; 7 — перемычки между охлаждающими пластинами; 8 — изолирующие шайбы ВН; 9 — изолирующие цилиндры НН; 10 — изолирующие шайбы НН; 11 — катушка НН; 12— катушка ВН; 13 — гофры кожуха: 14 — цельная теплоотводящая пластина.

Так как между двумя пластинами, находящимися на расстоянии 50 или 54 мм, расположены две двойные дисковые катушки, то большая сторона обмоточных ироводов практически однозначно определена. Таким образом, в расчетах при варьировании сечением провода приходится изменять только его толщину. Катушки выполняются из прямоугольного провода марки ПСД ГОСТ 7019-64 (изоляция из стеклопряжи).

При намотке дисковых катушек оставляются концы соответствующей длины, которые изолируются на выемной части и используются для отводов и переходов (рис. 5-3). Намотанные катушки помещают в вакуум- сушильную печь и сушат при температуре +120° С 2,5—3 ч. После сушки катушки охлаждаются до температуры + 60±5°С, подпрессовываются до номинального размера и погружаются на 15 мин в лак ГФ-95 ГОСТ 8018-56, причем уровень лака должен быть выше верхнего края пропитываемой катушки на 100—150 мм. Вязкость лака 18—20 сек при 20° С по ВЗ равна 4. Пропитанные катушки сушатся 2—3 ч на воздухе, а затем в печи при температуре +130° С в течение 5 ч, после чего охлаждаются до +60° С, и процесс повторяется еще раз. В процессе пропитки и сушки катушки располагаются в стеллажах в вертикальной плоскости для стока лишнего лака.

Готовая двойная дисковая катушка проверяется на правильность числа витков и соответствие размеров.

Теплоотводящие пластины.

Теплоотводящие пластины, расположенные между катушками, имеют вид и схему набора согласно рис. 5-7.

Цельная пластина (разрез в одном месте) располагается на нижнем стержне, верхние — имеют разрезы в двух местах. Разрезы выполнены для того, чтобы в случае касания пластинами стенок кожуха трансформатора не образовывались короткозамкнутые витки одного стержня. Цельная нижняя пластина придает некоторую жесткость схеме пластин, необходимую при опускании выемной части в кожух трансформатора.

Материал пластины — алюминий толщиной Р- мм.

Во избежание скопления емкостного заряда все пластины соединены между собой перемычками и заземлены.

Отводы и переходы.

Отводы шахтных кварценаполненных трансформаторов лежат в непосредственной близости от теплоотводящих пластин и поэтому их необходимо изолировать на полное испытательное напряжение с 1,5-кратным запасом согласно «Правилам изготовления взрывозащищенного и рудничного электрооборудования (ПИВРЭ)».

Отводы изолируются лакотканью толщиной 0,15— 0,25 мм, разрезанной на полосы шириной 20 мм вполуперекрышку. Отводы и переходы ВН изолируются десятью слоями, отводы и переходы НН—тремя слоями с последующей бандажировкой.

Рис. 5-8. Расположение отводов.

1— катушки; 2 — изоляционные шайбы; 3 — теплоотводящие пластины; 4 — отводы; 5 — твердая изоляция; 6 — кожух.

Кроме того, согласно ПИВРЭ, между отводами и стенками кожуха устанавливается твердая изоляция из обработанного гидрофобной жидкостью асбоцемента для предотвращения прожога стенки кожуха в случае короткого замыкания на отводах (рис. 5-8).

Изолировка отводов и переходов очень трудоемка, причем механизировать ее не представляется возможным, так как отводы и переходы расположены близко к выемной части.

Изоляция выемной части.

Кварценаполненный песок практически позволяет применить любой класс изоляции по нагревостойкости.

В первоначальном варианте кварценаполненные трансформаторы были запроектированы на изоляции класса А. В качестве главной изоляции применялись бакелитовые цилиндры, трубки ГОСТ 8726-58, а также электрокартон марки ЭВ ГОСТ 2824-60.

В связи с тем что большое количество кварценаполненных трансформаторов, выполненных на электрокартоне, находится в эксплуатации и возникает необходимость их ремонта, остановимся на описании конструкции и технологии изготовления выемных частей с такой изоляцией.

На рис. 5-9 показан процесс сборки трансформатора с изоляцией из электрокартона.

Изоляция пластин магнитопроводов осуществляется лаком № 302ТУМХП 1355-46 дважды. Шпильки, стягивающие магнитопровод, изолированы бакелитовыми трубками. Консоли, прессующие магнитопровод, изолируются от пластин магнитопровода листами электрокартона толщиной 2 мм. В качестве межфазной перегородки применен лист гетинакса. Магнитопровод стоит в кожухе на деревянных брусках.

Рис. 5-9. Сборка выемной части с изоляцией электрокартоном.

Изоляция обмоток ВН и НН от магнитопровода осуществляется бакелитовым цилиндром, который помещается на стержне. Зазор между диаметром стержня и внутренним диаметром цилиндра 5 мм (на обе стороны). Цилиндры, кроме главной функции как изоляции, являются также направляющими для обмоток, изоляционных шайб и теплоотводящих пластин во время сборки выемной части.

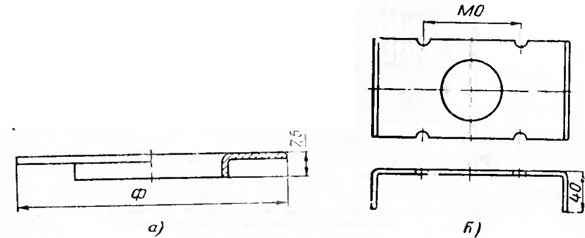

Изоляция между катушками и алюминиевыми пластинами осуществляется шайбами из электрокартона толщиной 0,5 мм. Для изоляции катушек ВН набирается 7 мм, т. е. 14 шайб, для изоляции катушек НН — 2 мм, т. е. 4 шайбы. Шайбы изготавливаются трех видов: простые круглые, круглые отбортованные с бортом по внутреннему диаметру (рис. 5-10,а) и отбортованные прямоугольные (рис. 5-10,6).

Рис. 5-10. Шайба, отбортованная по внутреннему диаметру (о), и прямоугольная отбортованная шайба (б).

Для катушек ВН кварценаполненных трансформаторов применялись: одна отбортованная круглая с бортиком, входящая под внутренний виток катушки, девять простых круглых и четыре отбортованных прямоугольных (рис. 5.11).

Для катушек НН применялись: одна отбортованная круглая, одна простая круглая и две отбортованные прямоугольные (рис. 5-12). При сборке и опрессовке обмоток отбортованные шайбы из прессшпана часто сминались. Нарушение после сборки выемной части нельзя было обнаружить осмотром и оно выявлялось при испытаниях, после пайки и изолировки отводов и переходов.

Отводы изолировались бакелитовыми трубками с подызолировкой в местах стыка трубок эскапоном (ГОСТ 10156-66) или полностью эскапоном на всю длину отвода.

Технологическая обработка деталей из электрокартона (покрытие и пропитка их изоляционными лаками) производилась следующим образом: а) предварительная сушка деталей в сушильном шкафу при температуре 95+5° С и вакууме до 400—500 мм рт. ст.; длительность сушки определялась содержанием влаги в изоляции и заканчивалась через 1 ч после трех замеров, которые устанавливали, что влага через конденсатор не выделялась;

б) охлаждение до температуры 60—70° С и погружение в масляноглифталевый лак ГФ-95; нахождение в лаке до полного прекращения выделения пузырьков воздуха, но не менее 0,5 ч; в) пропитанные детали

Рис. 5-11. Изоляция катушек обмоток ВН шайбами из электрокартона.

1 — теплоотводящая пластина; 2 — прямоугольные отбортованные шайбы; 3 — простые круглые шайбы; 4 — отбортованная шайба по внутреннему диаметру; 5 — провод.

набирались в специальные стеллажи, зажимались по кромкам планками во избежание коробления во время сушки и помещались в сушильный шкаф; режим сушки: прогрев до температуры 85-95° С в течение ч, ступенчатый подъем вакуума до 72 см рт. ст. в

Рис. 5-12. Изоляция катушек обмотки НН шайбами из электрокартона.

1 — теплоотводящие пластины; 2 — прямоугольные отбортованные шайбы; 3 — простые круглые шайбы; 4 — отбортованная шайба по внутреннему диаметру; 5 — провод.

течение 1 ч, и выдержка в течение 1 ч, после чего запекание в проточном воздухе.

В лак ГФ-95 для ускорения процесса сушки добавляется меламиноформальдегидная смола.

Изготовленные детали набирались в пакеты и опрессовывались удельным давлением 50 кГ/см2.

При подборе новой, более совершенной изоляции для кварценаполненных трансформаторов основными требованиями, предъявляемыми к ней, были: а) электрическая прочность; б) механическая прочность; в) теплопроводность: г) влагостойкость; д) дугостойкость; е) нагревостойкость; ж) технологичность изготовления; з) приемлемая стоимость.

Материалом, на котором остановился выбор, стал прессматериал АГ-4 ГОСТ 10087-62.

Шайбы ВН, отпрессованные из АГ-4, имеют толщину 4—4,5 мм и выполнены таким образом, чтобы путь утечки (ВН — земля) комплекта был более 47 мм. По наружному диаметру это достигается двумя бортиками с размерами согласно рис. 5-15; по внутреннему— сочленением замком двух шайб, между которыми устанавливается катушка ВН. Шайбы НН имеют более простую конфигурацию (рис. 5-16), но по внутреннему диаметру катушек устанавливается цилиндрическая деталь из того же материала.

Применение в качестве главной изоляции материала АГ-4 дало возможность решить несколько вопросов, в том числе: а) получить более высокие — нагревостойкость, электрическую прочность и теплопроводность по сравнению с электрокартоном, что позволило поднять плотности тока в обмотках на 35% и снизить габариты трансформатора на одну ступень шкалы мощностей; б) получить более высокую механическую прочность деталей, что практически исключает влияние квалификации сборщика на качество изоляции при сборке выемных частей; в) прессование изоляционных деталей в пресс-формах сократило трудоемкость изготовления выемной части.

Рис. 5-15. Изоляционная шайба из стеклопластика АГ-4В для изоляции катушек обмотки ВН.

Рис. 5-16. Изоляционные шайбы и изоляционный цилиндр из стеклопластика АГ-4В для изоляции катушек обмотки НН.

Прессование изделий из прес-сматериала АГ-4 производится при температуре 160±5°С с удельным

давлением 350±50 кГ/см2, с выдержкой времени под давлением 1,5 мин на 1 мм толщины деталей. Например, для шайбы ВН трансформатора мощностью 320 кВА требуется усилие в 450 т и выдержка времени под давлением 9 мин. Для равномерного прогрева всей массы прессматериал перед загрузкой в пресс-форму нагревается в высокочастотной установке до температуры +60° С.

Поверхность прессованных деталей должна быть гладкой, без вспухания, трещин и недопрессовок, цвет их должен быть одинаковый по всей поверхности (светло-коричневый).

Отпрессованные из АГ-4 детали подвергаются термообработке в сушильных печах при температуре 120°С в течение 4 ч, что снимает внутренние напряжения. После термообработки шайбы покрывают лаком ГФ-95 предварительно протерев их ветошью, смоченной уайт-спиритом (ГОСТ 3134-62). Готовые шайбы проходят испытания на электрическую прочность. Комплект шайб ВН в сборе испытывается в воздухе приложенным напряжением 20 кВ в течение 1 мин. На время испытания между шайбами помещают приспособление, имитирующее катушку. Шайбы НН испытываются приложенным напряжением 6 кВ в течение 1 мин.

Из каждой партии отпрессованных деталей, проверенных по описанному выше методу, три комплекта в сборе выборочно проверяются в изоляционной жидкости напряжением 39 кВ для шайб ВН в течение 1 мин.

Это служит проверкой качества поставляемой массы. В случае несоответствия данному требованию хотя бы одного комплекта вся партия должна быть проверена в изоляционной жидкости.

Отводы выемных частей трансформаторов, выполненных с изоляцией из стеклопластиков, изолируются лентой лфк-т.

Сборка и испытание выемной части.

Сборка выемной части (рис. 5-17) производится последовательной насадкой на стержни магнитопровода изоляционных шайб, катушек и теплоотводящих пластин в соответствующем порядке. В первую очередь собирается фаза с цельной алюминиевой теплоотводящей пластиной (нижняя). В полностью собранном столбе фазы производится пайка переходов и их изолировка, пайка отводов и изолировка мест пайки.

Рис. 5-17. Выемная часть трансформатора с изоляцией из стеклопластиков, а-в процессе сборки; б — в готовом виде.

К теплоотводящим пластинам прикрепляются болтами перемычки. Затем таким же образом собирается средняя фаза. Крайняя (верхняя) фаза с разрезными теплоотводящими пластинами собирается в последнюю очередь.

После опрессовки обмоток и пайки схемы обмоток каждая обмотка ВН отдельно испытывается приложенным напряжением 18 кВ в течение 1 мин. После контроля электрической прочности изоляции обмоток ВН производят шайку всей схемы (нулевая точка обмоток ВН и отводы НН к сборным шинам).

Сборка и пайка соединений выемной части производится в вертикальном положении стержней магнитопровода; затем выемная часть перекантовывается в рабочее положение — горизонтальное положение стержней в одной вертикальной плоскости. Для кварценаполненных трансформаторов с чередующимися обмотками пайка переходов и отводов, осуществляемая меднофосфористым припоем МФ-3, составляет довольно трудоемкий процесс, так как число лаек 100— 150 (в зависимости от схемы обмоток).

Полностью собранная выемная часть сушится в течение 2,5 ч в сушильной печи при температуре 110+ + 5° С, затем охлаждается до температуры 60—70° С и покрывается лаком ГФ-95; особое внимание при этом уделяется отводам; затем производится сушка выемной части при температуре 125±5°С до полного отсутствия отлипа лака.

Готовая выемная часть испытывается приложенным напряжением: 17 кВ в течение 1 мин сторона ВН и 3 кВ в течение 1 мин сторона НН. Перед каждой проверкой изоляции приложенным напряжением производится замер сопротивления изоляции. Сопротивление изоляции выемной части ВН — земля и ВН — НН должно быть не менее 400 Мом, изоляции НН — земля не менее 4 Мом.