Кабельная канализация электроэнергии имеет свои положительные и отрицательные стороны. Бесспорно, что кабельные линии:

имеют по своим электрическим параметрам возможность передачи всех встречающихся в современной практике потоков мощности;

имеют высокую надежность;

требуют сравнительно небольших площадей на территории промышленного предприятия;

могут быть осуществлены в любых природных условиях (прокладка на воздухе, в земле, под водой и т. п.);

могут быть осуществлены в любых атмосферных условиях (загрязненные и агрессивные среды, сильные гололеды и ветры и т. п.).

Однако на современном этапе для кабельной канализации характерны:

высокая стоимость кабелей, особенно на напряжениях 35—220 кВ;

большая аварийность, обусловленная несовершенством арматуры, а также механической слабостью и горючестью защитных покрытий кабеля;

несовершенная изоляция, предопределяющая небольшой срок службы кабелей, особенно на наклонных и вертикальных участках трассы;

подверженность почвенной коррозии и воздействию блуждающих токов;

некоторая сложность эксплуатации, особенно на напряжениях 110—220 кВ.

Теоретическая надежность кабелей, минимальная площадь для кабельной канализации и другие положительные качества являются постоянными факторами. В то же время высокая стоимость кабелей 110—220 кВ, обусловленная начальным периодом производства (научная разработка — изготовление опытных образцов — первый этап серийного производства), является временным явлением. С широким внедрением кабельной канализации 110-220 кВ и ростом выпускаемой продукции стоимость кабелей и сопутствующей арматуры резко понизится. Преходящими являются также некоторые конструктивные недостатки кабелей и кабельной арматуры. Бесспорно, и сложность эксплуатации кабелей 110— 220 кВ является временным явлением. Одновременно с развитием производства кабелей этих напряжений будет улучшаться их качество и совершенствоваться вспомогательные устройства, что в конечном счете упростит эксплуатацию кабелей высоких напряжений.

Кабели напряжением до 20 кВ включительно работают достаточно надежно с изоляцией, пропитанной вязким составом. При напряжении 35 кВ применение этого типа кабеля еще является допустимым, а при напряжениях выше 35 кВ — совершенно неприемлемым. Причина этого обусловливается ионизацией в газовых включениях, образующейся в изоляции в результате периодического нагревания и охлаждения кабеля. Для предотвращения образования газовых включений в изоляции кабеля свыше 40 лет назад была предложена конструкция кабеля с пропиткой его маловязким минеральным маслом. Для этой цели в конструкции кабеля были предусмотрены каналы, наполненные маслом под избыточным давлением. Такие кабели, принцип устройства которых сохранился до настоящего времени, получили название маслонаполненных кабелей.

Следующей ступенью совершенствования конструкции кабелей высокого напряжения явилось применение среднего и высокого давлений масла в маслонаполненных кабелях, которое увеличило электрическую прочность изоляции и позволило создать конструкции кабелей до 500 кВ включительно. Одновременно была реализована идея использования в изоляции кабелей сжатого газа и были созданы газонаполненные кабели. В настоящее время ведутся исследования по внедрению форсированного охлаждения кабелей на напряжения 110 кВ и выше с целью значительного повышения их пропускной способности. Применение повышенных давлений потребовало увеличения прочности защитных покрытий. Наряду с усилением оболочек кабеля была предложена новая конструкция кабеля в стальном трубопроводе с маслом и газом под давлением.

Кабели 6—35 кВ. Выше указывалось, что кабели на напряжения 6—35 кВ достаточно удовлетворительно работают с бумажной пропитанной изоляцией. Прогрессивным в развитии конструкции кабелей этого напряжения явилось применение алюминиевых токопроводящих жил и оболочек. При одной и той же пропускной способности стоимость этих кабелей резко снизилась в сравнении со стоимостью кабелей с медными жилами в свинцовой оболочке. Слабым местом, в конструкции кабелей с вязкой пропиткой является перемещение пропитывающей массы при прокладке кабелей по наклонной и вертикальной трассам. Перемещение пропитывающей массы сопровождается резким ухудшением электрических характеристик кабелей, и поэтому предельной разностью уровней прокладки кабелей 6—10 кВ являются 20—15 м, а кабеля 35 кВ 5 м. В последние годы Всесоюзным научно-исследовательским институтом кабельной промышленности (ВНИИКП) совместно с кабельными заводами были разработаны и внедрены в производство кабели с нестекающим составом, в компоненты которого вошли натуральный церезин, полиизобутилен, минеральное масло и канифоль. Параллельно с разработками в области улучшения структуры изоляции с вязкой пропиткой проводились работы в области производства кабелей с пластмассовой изоляцией. Этот тип изоляции имеет ряд преимуществ перед изоляцией с вязкой пропиткой, как-то:

возможность прокладки кабелей по любой трассе; влагостойкость и коррозионная стойкость изоляции; стабильность электрических характеристик; меньший вес (в сравнении с кабелями в свинцовой оболочке);

удобство монтажа;

простой производственный процесс, не требующий дорогого оборудования и больших площадей.

В то же время следует отметить относительно низкую допустимую температуру нагрева (длительную и кратковременную — при протекании тока к. з.), а также сравнительно высокую стоимость кабелей с пластмассовой изоляцией. В 60-х годах в системы кабельной канализации напряжением 35 кВ начали внедряться масло- и газонаполненные кабели. На рис. 2-25 представлена конструкция одножильного газонаполненного кабеля 35 кВ.

Ближайшими задачами, которые ставятся перед отечественной промышленностью в области разработки и производства кабелей 6—35 кВ, являются:

повышение вязкости пропитывающей массы у кабелей с вязкой пропиткой;

увеличение гибкости кабелей путем применения гофрированных оболочек;

увеличение выпуска кабелей с негорючим защитным покровом;

выпуск кабелей в алюминиевой оболочке с поливинилхлоридной оплеткой для прокладки в грунтах с высокой агрессивностью;

разработка кабелей с термостойкой изоляцией; усовершенствование конструкции и снижение стоимости масло- и газонаполненных кабелей на напряжение 35 кВ.

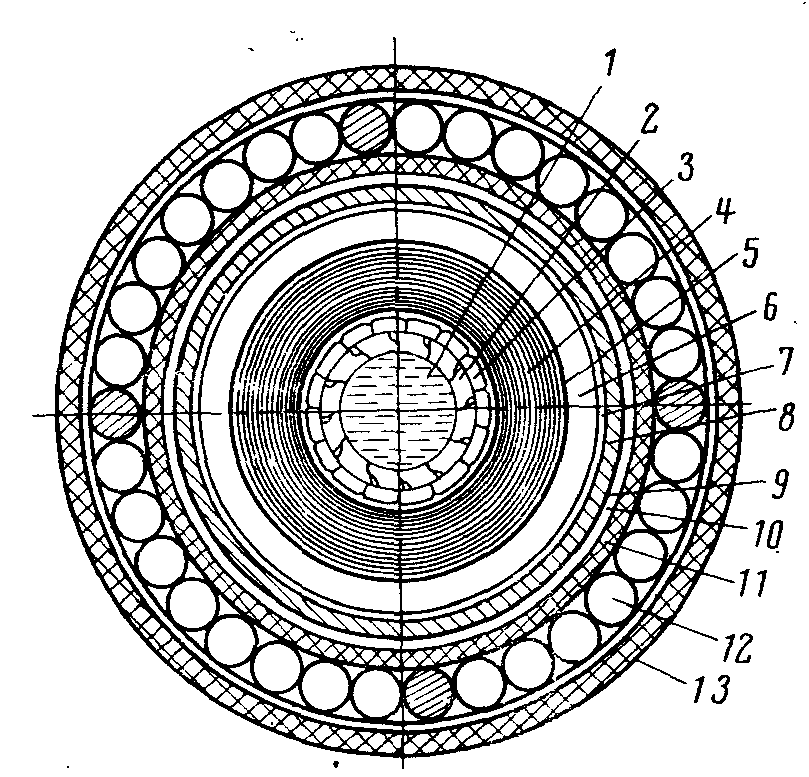

Рис. 2-25. Одножильный газонаполненный кабель на напряжение 35 кВ сечением 135 мм2.

1 — газопроводящий канал; 2 — медная токопроводящая жила; 3 — экраны по жиле и изоляции; 4 — изоляция из бумаги; 5 — свинцовая оболочка: 6 — усиливающие и защитные покровы; 7—броня из плоских проволок; 8 — защитные антикоррозионные покровы.

Кабели 110—220 кВ. Отечественные кабельные заводы изготовляют маслонаполненные кабели 110—220 кВ среднего и высокого давлений и кабели 220 кВ в стальном трубопроводе с маслом под высоким давлением. Разработка рациональных конструкций кабелей, особенно кабелей высокого и сверхвысокого напряжений, включает обширный комплекс научных, экспериментальных и конструкторских работ {Л. 21]. Одной из центральных проблем при разработке таких кабелей является создание масла, обеспечивающего стабильность и высокий уровень электрических характеристик кабелей при значительных колебаниях температуры. В числе достижений последних лет в этой области следует отметить разработку маловязкого масла для кабелей 110 кВ и масла средней вязкости для кабелей 220 кВ. Эти масла обладают весьма положительной способностью к газопоглощению при процессах ионизации. Температура застывания их ниже —45° С, но вязкость сильно возрастает при понижении температуры ниже —10° С. Поэтому при применении маслонаполненных кабелей следует внимательно рассматривать условия работы кабелей и соответствующим образом решать вопросы их подпитки.

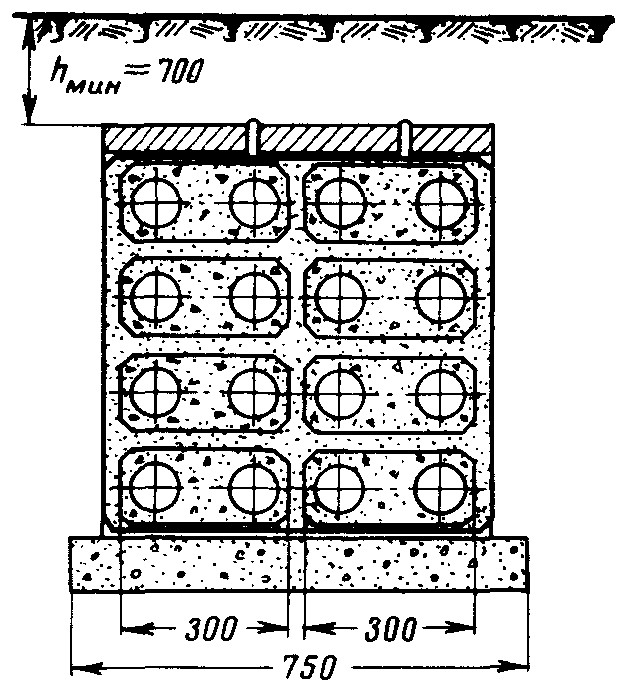

Рис. 2-26. Одножильный маслонаполненный кабель на напряжение 110 кВ сечением 270 мм2.

1 — маслопроводящий канал; 2—медная токопроводящая жила; 3 и 5 — экран из бумаги; 4 — изолиния из бумаги; 6 — оболочки из меднистого свинца; 7 — битумный состав; 8 и 10 — ленты из пластиката; 9 — усиливающий покров; 11 — подушка под броню; 12 — броневой покров; 13 — защитный антикоррозионный покров.

Серьезное значение для успешной работы кабелей 110—220 кВ имеют и экраны из полупроводящей бумаги, разработанные в последнее время. Накладываемые поверх токопроводящих жил, они улучшают распределение электрического поля, повышают напряжение возникновения ионизации и тем самым увеличивают электрическую прочность изоляции и снижают диэлектрические потери в кабелях. Кабели в стальном трубопроводе с маслом под давлением имеют высокую механическую и электрическую прочность. Механическая прочность обеспечивается использованием стального трубопровода, а электрическая прочность и стабильность изоляции — применением масла средней вязкости, работающего под высоким давлением. Трубопроводы выполняются из стальных труб диаметром 150—220 мм с толщиной стенок 4,5—6,25 мм.

В табл. 2-4 приведены характеристики маслонаполненных кабелей 110—220 кВ, изготовляемых отечественной промышленностью, а на рис. 2-26 представлена конструкция одножильного маслонаполненного кабеля на напряжение 110 кВ.

Т а б л и ц а 2-4

Маслонаполненные кабели на напряжения 110—220 кА

Наименование | Марка кабеля | Напряжение, кВ | Число | Сечение жилы, мм2 | Назначение |

Кабели маслонаполненные высокого давления | МВДТ | 220 | 3 | 550 | Глубокие вводы в промышленные центры; электрические соединения на электростанциях |

Кабели маслонаполненные среднего давления | МСС | 220 |

| 350 | |

То же | МСАА, | 110 |

| 270 |

|

Кабели маслонаполненные низкого давления | МНСГ, | 110 | 1 | 270 |

|

На ближайшие годы ВНИИКП и ведущими кабельными заводами намечена следующая программа модернизации кабелей напряжением 110—220 кВ:

организация выпуска маслонаполненных кабелей с алюминиевыми жилами в алюминиевой гофрированной оболочке в защитном поливинилхлоридном шланге;

увеличение сечения токопроводящей жилы одножильных маслонаполненных кабелей до 1 000—1 500 мм2; выпуск трехжильных маслонаполненных кабелей;

уменьшение стоимости кабелей и производства строительно-монтажных работ.

Кабельная арматура и специальные устройства, В состав кабельной линии высокого напряжения, помимо собственно кабеля, входят муфты для оконцевания, соединения и разветвления кабеля, кабельные вводы, стопорные муфты, а для масло- и газонаполненных кабелей — различные системы подпитки. Безаварийность работы кабельных линий, их долговечность и надежность в эксплуатации в значительной степени определяются конструкцией упомянутой арматуры и специальных устройств. За последнее десятилетие отечественными заводами налажено было производство кабельной арматуры и различных систем подпитки.

При одинаковой ответственности в кабельной канализации всех типов муфт наибольшую сложность представляют стопорные муфты. Эти муфты разделяют кабели на герметические изолированные секции и предохраняют линию от вытекания масла на большой длине в случае механического повреждения кабеля,

В начале настоящего параграфа указывалось, что в маслонаполненных кабелях 35—220 кВ возможность образования газовых включений исключается применением маловязкого дегазированного масла при избыточном давлении. Компенсация тепловых расширений масла обеспечивается наличием в кабеле маслопроводящего канала и установкой специальных компенсаторов — баков питания или давления, принимающих масло при нагревании кабеля и отдающих его при охлаждении последнего. Число подпитывающих баков, их суммарная емкость и расположение по трассе выбираются таким образом, чтобы давление масла по всей трассе не выходило из заданных кабельными заводами пределов. При выполнении линии маслонаполненным кабелем среднего или высокого давления подпитка производится от баков давления, устанавливаемых около стопорных муфт в подземных колодцах, а также у концевых муфт, где для подпитки линии могут применяться баки питания, установленные выше уровня установки концевых муфт. Расстояние между стопорными муфтами выбирают так, чтобы при включенной нагрузке, когда масло в результате нагрева расширяется, давление в кабеле не превышало максимально допустимого, а при возможном отключении нагрузки, когда масло охлаждается, оно не падало ниже заданного минимума.

Применение маслонаполненных кабелей среднего давления позволило увеличить расстояние между стопорными муфтами до 2—2,5 км.

Компенсация температурного расширения масла и поддержание давления в кабелях в стальных трубах с маслом под давлением осуществляются при помощи автоматических установок. Поддержание давления в газонаполненных кабелях, в стальных трубах с газом производится баллонами со сжатым осушенным азотом.

Рис. 2-27. Прокладка кабелей в траншее.

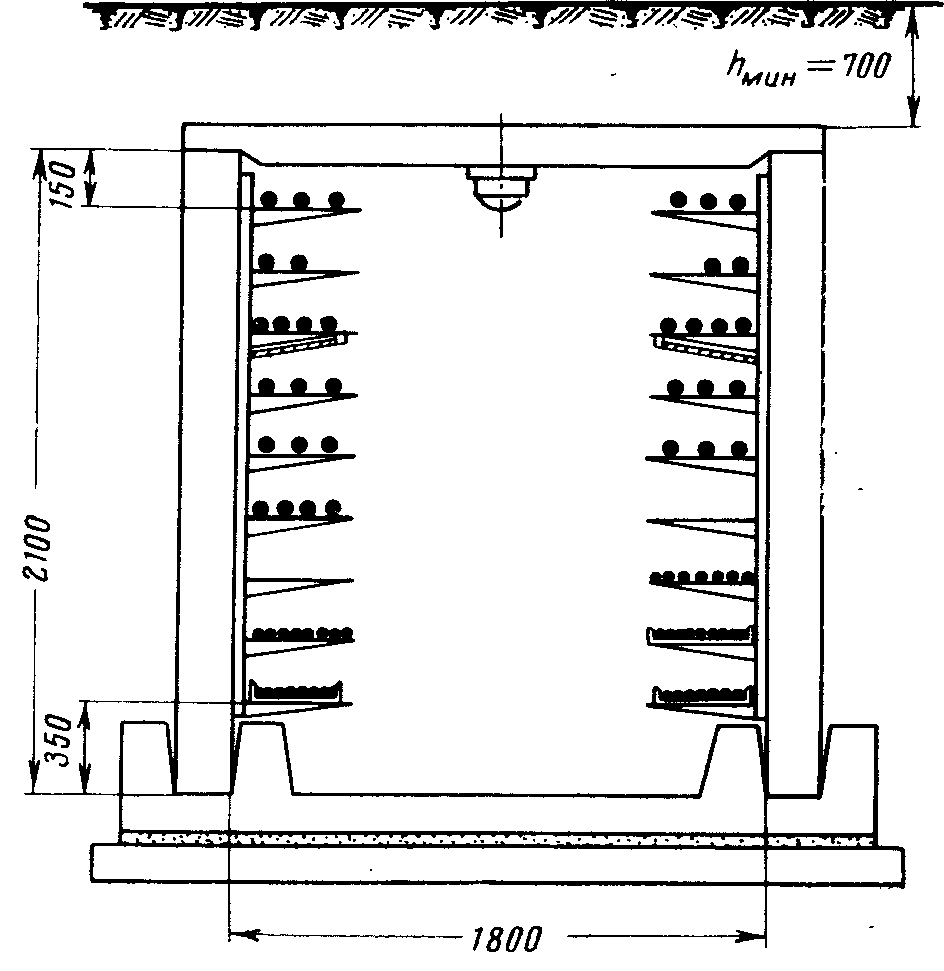

Системы прокладки кабелей. Наиболее простой и экономичной является прокладка кабелей в траншеях (рис. 2-27). Однако этот тип прокладки предназначенный для канализации небольшого количества кабелей (до 5—6 в одном потоке), имеет невысокую степень надежности в сравнении с усовершенствованными системами канализации кабелей в блоках, каналах и туннелях (рис. 2-28—2-30).

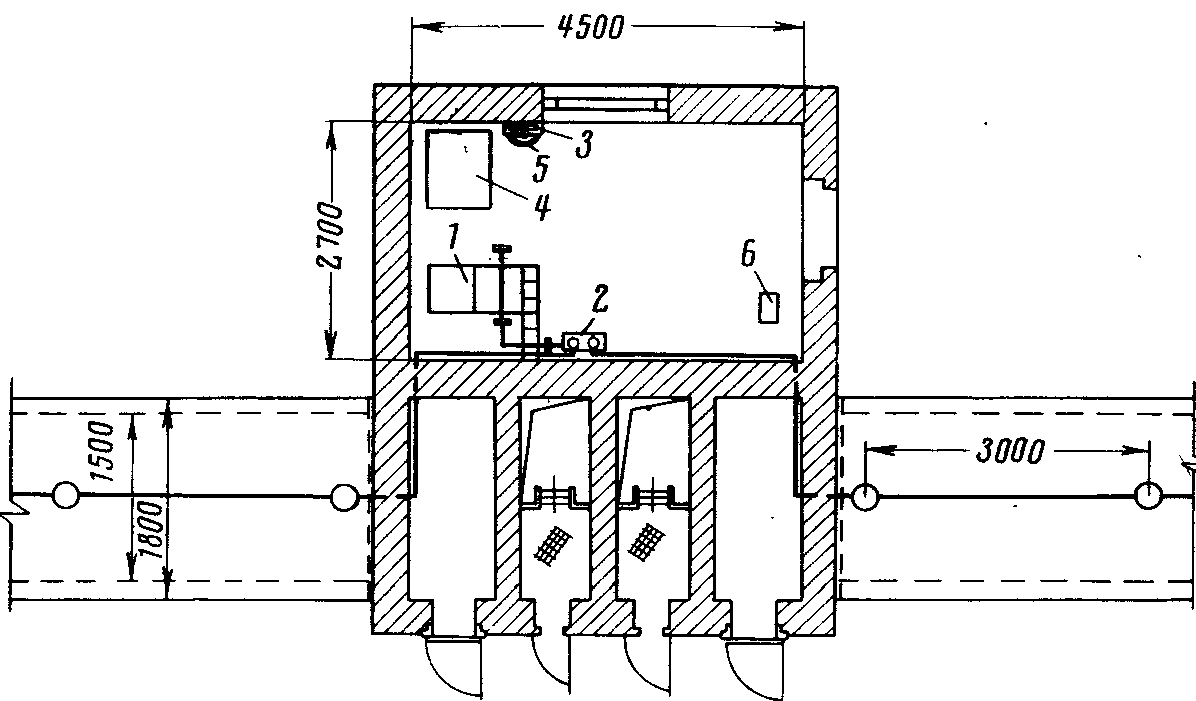

Из упомянутых выше систем наиболее распространенной на крупных энергоемких предприятиях является канализация кабелей в туннелях.

Рис. 2-28. Прокладка кабелей в блоке.

Протяженность туннелей на отдельных предприятиях колеблется от нескольких сотен метров до 10 и более километров. В туннеле сечением ~2Х2 м размещается обычно 50—60 кабелей напряжением до 10 кВ. Соотношение силовых и контрольных кабелей, как правило, не выходит из пределов 80 и 20%.

В сравнительно редких случаях туннели используются для прокладки кабелей напряжением 35 кВ и выше, а также токопроводов переменного и постоянного тока напряжением до 35 кВ. Туннели делятся на отсеки длиной по 50—150 м. Каждый отсек оснащается, как правило, вентиляционными установками для удаления тепловыделений от кабелей или шин, а также средствами для предотвращения и ликвидации пожара. Прокладка кабелей в туннелях является весьма надежной; имеющие место аварии в туннелях обусловливаются следующими, например, причинами: перегрузкой туннелей кабелями; - токовой перегрузкой отдельных кабелей; некачественным монтажом кабелей, а также соединительных муфт;

отсутствием огнестойких перегородок между кабелями различных назначения и ответственности;

недостаточной герметичностью туннелей, приводящей к проникновению в туннель технической и грунтовой воды;

отсутствием или недостаточностью вентиляционных средств в туннеле, приводящими к перегреву кабелей;

отсутствием или недостаточностью противопожарных средств в туннеле, приводящими к распространению пожара в нем.

Рис. 2-29. Прокладка кабелей в канале.

Указанные причины аварий безусловно устранимы при квалифицированных проектировании, монтаже и эксплуатации и нисколько не компрометируют туннельную систему канализации.

Одним из важных факторов, определяющих нормальную эксплуатацию туннелей, является рационально выполненная вентиляция. Технические решения по вентиляции туннелей определяются в свою очередь величиной тепловыделений от проложенных кабелей. Ниже на конкретном примере показана методика определения величин тепловыделений.

Рис. 2-30. Прокладка кабелей в туннеле.

Вентиляция туннелей рассчитывается на удаление избыточного тепла, образующегося в результате тепловых потерь кабелей. Для каждого отсека туннеля предусматривается своя система вентиляции, которая отключается при получении импульса о включении огнегасительной установки. Воздухообмены в туннелях определяются из условия перепада температур между поступающим и удаляемым воздухом 10° С. Приток воздуха осуществляется через жалюзийные решетки приточных камер; вытяжка воздуха из туннеля производится за счет перепада давлений в приточно-вытяжных шахтах, а при необходимости — вентиляторами, устанавливаемыми в вытяжных шахтах: Как правило, вентиляторы включаются в летнее время. Скорость движения воздуха в туннеле обычно колеблется в пределах 1,5—4 м/сек (первая величина — при естественной вентиляции, вторая — при принудительной).

Типовая схема вентиляции туннелей и примеры размещения вентиляционных камер на трассе туннелей представлены на рис. 2-31. Во всех приточных вентиляционных камерах устанавливаются противопожарные шиберы, снабженные конечными выключателями, предназначенными для аварийного их закрывания в случае возникновения пожара. Извещатели пожара дают импульс на конечные выключатели шиберов и выключатели вентиляторов. Одновременно осуществляется световая и звуковая сигнализация на пульте управления и в туннеле. В туннеле (обычно в середине отсека) устанавливается датчик температуры. При повышении температуры до 35° С вентилятор, получив импульс от датчика, автоматически включается; при понижении температуры в туннеле до 30° С вентилятор автоматически отключается.

Влажность воздуха в туннеле обычно не превышает 80% вследствие подсушивания его тепловыделениями кабелей.

В случае когда запыленность наружного воздуха в зоне размещения приточных камер превышает санитарную норму, система вентиляции усложняется: в приточных камерах устанавливаются вентиляторы и масляные фильтры, а удаление воздуха осуществляется через жалюзийные решетки вытяжных камер. Помимо вентиляции, кабельные туннели должны быть оборудованы противопожарными средствами. Токовая перегрузка кабелей, случайные механические повреждения их, различные нестационарные режимы (например, короткие замыкания) могут явиться причиной возникновения пожара, развитие которого приносит, как правило, значительный ущерб народному хозяйству. Здесь следует отметить не только стоимость поврежденных кабелей и частичную порчу туннеля в результате пожара, но и в первую очередь вынужденный простой производства. Поэтому при прокладке больших потоков кабелей в туннелях возникает необходимость разработки надежной сигнализации о возникшем пожаре и эффективных средств пожаротушения.

При загорании кабеля начальный процесс развития пожара протекает сравнительно медленно, но по мере увеличения площади горения нарастает тепловая радиация, усиливаются потоки газов — продуктов горения. Скорость распространения огня зависит от плотности укладки кабелей, а также силы и направления воздушных и газовых потоков в районе пожара. Распространение огня происходит не только от контактного действия факела, но также под действием тепловой радиации факела и сильно нагретых поверхностей. В условиях ограниченного притока воздуха горение кабелей в туннелях протекает с небольшими скоростями и обильным выделением дыма и копоти.

1— помещение для средств противопожарной защиты; 2 — одноэтажное здание с размещением помещения для средств противопожарной защиты над туннелем; 3— двухэтажное здание с размещением помещения для средств противопожарной защиты на втором этаже; 4 — сдвоенная приточная камера; 5 — одиночная приточная камера; П-1, П-1а — приточные камеры; В-1—вытяжная камера.

Рис. 2-31. Схема вентиляции туннелей.

Эффективность работы системы противопожарной защиты в основном зависит от выбора огнегасящего средства и времени ввода его в действие. Ручное пожаротушение в туннелях практически нерезультативно (медленность действия, малая мощность, дымовые помехи и т. д.) и может иметь только локальное значение. Эффективное пожаротушение может быть осуществлено е помощью стационарных огнегасительных установок, включающихся автоматически, дистанционно или вручную в результате извещения пожарной сигнализации.

Рис. 2-32. Схема огнегасительной установки.

1— батарея автоматическая с электропуском (4—8 баллонов); 2 —распределительное устройство с электропуском; 3 — распределитель воздуха на два направления; 4 — зарядная углекислотная станция; 5 — баллон-реснвер; 6 — весы медицинские.

В настоящее время в качестве огнегасящих средств в кабельных туннелях применяются состав 3,5, вода, воздушно-механическая пена, водяной пар и др. Оптимальное средство противопожарной защиты может быть рекомендовано только на основании научно-экспериментальных работ, технико-экономических обоснований и накопления эксплуатационного опыта. Ниже приводятся некоторые рекомендации Всесоюзного научно-исследовательского института пожарной охраны (ВНИИПО) и Специального проектно-конструкторского бюро противопожарной автоматики (СПКБ ППА), касающиеся применения в качестве огнегасящего средства состава 3,5, показавшего при испытаниях высокую эффективность. Состав 3,5 представляет собой смесь бромистого этила (70% веса) и углекислоты (30% веса). Тот же состав с добавкой сжатого воздуха, рекомендуемый для противопожарной защиты туннелей, имеет марку 3,5В. Расчетная норма расхода состава 3,5В принимается 0,26 кг/м3 защищаемого объема; прн этом из 1 кг состава 3,5В образуется 290 л паров. Удельный вес бромистого этила составляет 1,5 кг/л; плотность по воздуху 2,6. При пожаре состав 3,5В транспортируется по трубопроводам и распыляется через насадки в защищаемый отсек туннеля. Состав 3,5В практически неэлектропроводен. Наличие в парах состава бромистого этила оказывает наркотическое действие на человека.

В состав огнегасительной станции (рис. 2-32) входит следующее оборудование:

батарея автоматическая для огнегасящего состава 3,5В; распределительное устройство на два направления; баллон-ресивер;

распределитель воздуха на два направления;

пожарный дымосос;

зарядная станция — компрессор для зарядки пусковых баллонов и баллона-ресивера сжатым воздухом.

Для размещения огнегасительной станции предусматривается помещение ~ЗХ4 м, пристраиваемое к вентиляционной шахте. Одна станция обслуживает, как правило, два отсека кабельного туннеля.

Схема огнегасительной установки предусматривает возможность автоматического, дистанционного и ручного пуска.

Автоматический пуск происходит следующим образом. При возникновении пожара срабатывают установленные в туннеле извещатели, реагирующие на появление дыма и повышение температуры. Эти извещатели должны быть отстроены от датчиков, включающих вентиляцию при повышении температуры в туннеле. Извещатели выдают импульс на приемное электрическое устройство — происходит замыкание цепи пиропатронов выпускных головок баллонов со сжатым воздухом. Силой пороховых газов пиропатрона вскрываются головки пускового баллона и сжатый воздух проходит по коллектору батареи к выпускным головкам с составом 3,5В. При поступлении сжатого воздуха в надпоршневое пространство головка поршня опускается вниз, прорезая своей фрезой мембрану, закрывающую выход из баллона составу 3,5В. Последний подается из баллонов по трубопроводам в защищаемый отсек туннеля. Это осуществляется за 1,5—2 мин.

Дистанционный пуск установки производится при помощи пусковых кнопок, расположенных на пульте управления огнегасительной установку. При этом вскрытие пусковых баллонов и баллонов с составом 3,5В выполняется аналогично процессу автоматического пуска.

Ручной пуск установки происходит из помещения огнегасительной станции. Учитывая токсичность состава 3,5В, пуск огнегасительной установки должен осуществляться только при отсутствии в кабельном туннеле обслуживающего персонала. Здесь необходимо указать, что даже дым от сигареты или папиросы может вызвать срабатывание системы сигнализации и последующий автоматический пуск установки. Поэтому автоматический пуск из практики пожаротушения, как правило, исключается. При получении сигнала о пожаре в туннеле дежурный на пульте управления должен включить «систему вызова» — сирену или колокол громкого боя, оповещающую о необходимости обслуживающему персоналу покинуть туннель. Вышедший из туннеля персонал должен немедленно известить об этом по телефону дежурного на пульте, и только после этого дистанционно или вручную включается огнегасительная установка.

На каждом трубопроводе, подающем состав 3,5В, устанавливается реле давления, предназначенное для включения сигнальных устройств и выдачи импульсов на отключение вытяжной вентиляции и закрытие шибера приточной вентиляции защищаемого отсека туннеля. После пожаротушения коллектор и все трубопроводы должны быть тщательно продуты сжатым воздухом, а затем должны быть приняты меры по удалению из туннеля состава 3,5В. Удаление паров состава производится включением вентилятора, а при необходимости — пожарным дымососом. Осмотр туннеля, заполненного парами состава 3,5В, может быть произведен только в кислородно-изолирующем противогазе, причем число осматривающих должно быть не

менее 2 чел. После удаления из туннеля паров состава следует произвести контрольный анализ воздуха с помощью газоанализатора. Ориентировочная стоимость комплексной установки сигнализации и пожаротушения с применением состава 3,5В составляет около 50 руб. на 1 м туннеля. В связи с такой высокой стоимостью этих установок в настоящее время ведутся интенсивные поиски и разработки других, более дешевых и не менее эффективных средств пожаротушения, в частности установок с применением воздушно-механической пены.

Рис. 2-33. Прокладка кабелей на эстакадах.

Все рассмотренные выше системы кабельной прокладки являются подземными. В последнее время на ряде крупных отечественных промышленных предприятий, а также за рубежом начала внедряться прокладка кабелей выше уровня земли; при этом используются либо специальные кабельные эстакады, либо эстакады с технологическими трубопроводами (рис. 2-33). Необходимость применения прокладки кабелей на эстакадах обусловливается рядом обстоятельств. Во-первых, территория современных предприятий, особенно химического и металлургического профилей, крайне насыщена технологическими подземными коммуникациями. Это затрудняет прокладку кабелей под землей, тем более что потоки кабелей и разветвленность кабельных сетей при большой энергоемкости этих предприятий также велики. Во-вторых, высокая агрессивность почвы по отношению к защитным оболочкам кабелей, а также возможность скопления взрывоопасных газов тяжелее воздуха под землей зачастую исключают возможность применения прокладки кабелей в траншеях и каналах. Наконец, на предприятиях, расположенных в районах вечной мерзлоты, где имеют место пучение грунтов и образование морозобойных трещин, не может быть обеспечена безаварийная работа кабелей, проложенных в траншеях, вследствие значительных растягивающих усилий, возникающих в кабелях.

Ниже приводятся некоторые рекомендации по прокладке кабелей на эстакадах.

Проектирование кабельных линий на эстакадах целесообразно вести в условиях комплексного решения всех инженерных и технологических сетей, предусматривая совмещенную прокладку последних в коммуникационном коридоре предприятия. Трасса кабельной линии на эстакадах должна выбираться так, чтобы число пересечений ее с надземными инженерными сооружениями и коммуникациями было наименьшим и расход кабеля также наименьшим. Трасса должна проходить параллельно осям координатной сетки генерального плана предприятия с углами поворота 90°. Как исключение допускается угол поворота 45°. Прокладка трасс кабельных эстакад недопустима по участкам, где может быть пролит расплавленный металл.

Полоса отчуждения под кабельную эстакаду должна иметь ширину, равную ширине эстакады, плюс 2 м, т. е. по 1 ж в обе стороны от конструктивных элементов эстакады. В этой полосе не допускается производство земляных работ. При пересечении кабельных эстакад с инженерными сооружениями расстояния по вертикали от кабелей или нижних горизонтальных конструктивных элементов эстакады до пересекаемых сооружений должно быть не менее:

До головки рельса неэлектрифицированных подъездных

железнодорожных путей............................................................................. 6 М

То же электрифицированных.................................................................... 12 м

До полотна автодороги............................................................................. 4,5 м

До паропроводов и трубопроводов с горячей водой . ,1м

До прочих трубопроводов, кроме трубопроводов с горючей жидкостью и маслопроводов............................................................... 0,5 м

Горизонтальное расстояние от основания опор кабельной эстакады до кювета или бордюрного камня проезда должно быть не менее............................................................. ........................................... 1,5 м

Кабельные линии на эстакадах должны выполняться так, чтобы в процессе монтажа и эксплуатации была исключена возможность возникновения в кабелях опасных механических напряжений и повреждений. Для этого кабели, прокладываемые по эстакадам, рекомендуется применять бронированные без наружного джутового защитного покрова. В случае применения небронированных кабелей в местах крепления их к конструкциям должны применяться эластичные прокладки. Кабели, проложенные по конструкциям эстакады, необходимо закрепить в следующих местах:

у концевых заделок кабелей; перед поворотом трассы и после него; у соединительных муфт;

на прямых участках не реже, чем через 2 м. Соединительные муфты должны быть уложены и наглухо закреплены на жестких конструкциях. В целях уменьшения растягивающих усилий, действующих на кабели при отрицательных температурах окружающего воздуха, расстояния между опорными конструкциями по длине эстакады должны приниматься для районов со среднегодовой температурой выше 0°С равным 0,8—1м, а для районов со среднегодовой температурой ниже 0°С 1,8—2 м. Эстакады для прокладки кабелей могут быть открытого и закрытого типов. На открытых эстакадах кабели должны иметь защиту от солнечной радиации. Исключение составляют линии, прокладываемые в районах севернее 68-й параллели, выполненные бронированными кабелями; кабели на открытых эстакадах должны быть также защищены от атмосферных осадков.

На открытых эстакадах должны предусматриваться специальные мостики для обслуживания кабелей и кабельных муфт. Необходимость в мостиках отпадает в случаях, когда раскатка и укладка кабелей на полки и монтаж муфт осуществляются со специальных механизмов; при этом вдоль открытых кабельных эстакад со стороны каждого потока кабелей необходима автомобильная дорога для проезда при прокладке и перекладке кабелей.

Закрытые кабельные эстакады (галерейного типа) должны иметь двери для выхода; их должно быть не менее двух; расположение дверей определяется конкретными условиями. Двери должны открываться наружу и должны быть снабжены замками, открываемыми изнутри эстакады без ключа. На эстакадах галерейного типа должно быть предусмотрено освещение, необходимое для производства ремонтных работ на кабельных линиях. На кабельных эстакадах других типов ремонтное освещение предусматривается в тех случаях, когда наружное освещение территории предприятия является недостаточным для этой цели. В этих случаях следует предусмотреть на эстакадах штепсельную линию для питания переносных светильников, используемых при проведении ремонтных работ на кабельных линиях.

Для прокладки кабелей могут быть использованы также эстакады с технологическими трубопроводами, включая трубопроводы с горячими газами и легковоспламеняющимися веществами. При этом кабели допускается прокладывать:

по возможности со стороны трубопроводов с негорючими веществами;

ниже трубопроводов — при наличии горючих паров или газов с удельным весом менее 0,8 по отношению к воздуху;

над трубопроводами — при наличии горючих паров или газов с удельным весом более 0,8 по отношению к воздуху.

Расстояние между параллельно проложенными кабелями и всякого рода трубопроводами должно быть не менее 0,5 м. В необходимых случаях кабели должны быть защищены от перегрева.

При выборе типа кабельной эстакады должна предусматриваться возможность дополнительной прокладки кабелей в размере не менее 10%. Кроме того, на кабельной эстакаде необходимы устройства, позволяющие крепить линейные и угловые ролики для механизированной прокладки кабелей. При этом несущие строительные конструкции рассчитываются на усилия, возникающие при механизированной прокладке. В тех случаях, когда хотя бы один из кабелей, находящихся на эстакаде, вводится в здание или сооружение I категории молниезащиты (или классов В-I и B-II по ПУЭ), кабельная эстакада на всем своем протяжении должна быть защищена от прямых ударов молнии отдельно стоящими молниеотводами. При этом отдельно стоящие молниеотводы должны быть удалены от любой части кабельной эстакады, защищаемой ими, не менее чем на 5 м. Для защиты кабельной эстакады допускается использовать в качестве молниеотводов хорошо заземленные здания и сооружения, а также молниеотводы, установленные на соседних зданиях и сооружениях.

При вводе кабелей с эстакады в здания (сооружения) I категории молниезащиты кабели заземляют, присоединяя металлическую оболочку и броню кабеля к заземлителю защиты от вторичных воздействий молнии. Заземлители на ближайших двух опорах эстакады, считая от взрывоопасного здания или сооружения, должны иметь величину сопротивления растеканию тока заземлителя 5 Ом для первой опоры от здания и 10 Ом для второй. При вводе кабелей с эстакады в здания II категории молниезащиты (классы B-Ia, В-16, В-2а, В-2б по ПУЭ) кабели заземляют на вводе в здание с величиной сопротивления растеканию тока заземлителя не более 15 Ом. В защите кабельной эстакады от прямых ударов молнии в этом случае нет необходимости.

В заключение необходимо указать, что выбор системы канализации кабельных линий является предметом технико-экономических расчетов, выполняемых для каждого конкретного объекта.

Проектирование кабельных линий высокого напряжения выполняется на основании задания, включающего: электрическую схему линии с указанием источника питания и всех потребителей по трассе линии;

данные о напряжении линии (номинальное напряжение, напряжение источника питания, средства регулирования напряжения);

данные о нагрузках линии, число часов использования максимума);

данные о токах короткого замыкания (величина токов к. з., время срабатывания защиты); данные о грунтах;

фрагмент генплана предприятия в зоне трассы линии.

Вопросы электрического расчета кабельных линий рассмотрены в гл. 3; тепловые расчеты кабелей 110— 220 кВ, а также расчеты подпитки этих кабелей не являются расчетами электротехнического профиля; рекомендации по производству этих работ приводятся в специальной литературе, посвященной конструкции кабелей высокого напряжения (Л. 21). Выше указывалось, что значительная стоимость кабельных линий, особенно на напряжения 110—220 кВ, имеет тенденцию к снижению. Поэтому при конкретном проектировании необходимо базироваться на перспективной стоимости кабельной продукции, отнесенной к реальному сроку сооружения линии.