Тракт топливоподачи.

Трудности в эксплуатации топливоподачи при проведении опытного сжигания определялись ухудшенными сыпучими и адгезионными свойствами кузнецкого угля по сравнению с экибастузским. Неудовлетворительные условия закладки стартового запаса - длительный период (5 мес), большая площадь размещения при относительно малом объеме (примерно 60 тыс. т) - привели к переувлажнению топлива атмосферными осадками.

В период опытного сжигания наблюдались зависания угля на приемных решетках качающихся питателей при подаче со склада, замазывание пересыпных течек тракта транспортеров, колосниковых решеток молотковых дробилок; эпизодическое зависание угля в БСУ.

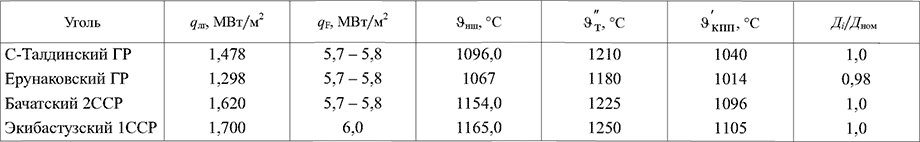

Таблица 1

Допустимые по условиям шлакования тепловые напряжения и температуры газов по тракту котла

Примечание: qлг- и qF — допустимые значения теплового напряжения зоны активного горения и сечения топки; vHШ, ϑT, ϑκпп - допустимые значения температур начала шлакования, на входе в фестон и конвективный пароперегреватель.

Лабораторное изучение сыпучих свойств угля опытной партии показало, что при Wtr > 12,6% уголь характеризуется неудовлетворительной сыпучестью, а при W > 17% наступает полная потеря сыпучести. Расчетная оценка смерзаемости таллинского угля показала, что его можно отнести к категории несмерзающего топлива 0,154 -:-1,8%, т.е. на уровне экибастузского. Опыт приемки угля в феврале - марте 2000 г. в перемороженном виде подтвердил возможность удовлетворительной работы как отдельных механизмов, так и топливоподачи в целом. Таким образом, несмотря на имевшие место осложнения в работе топливоподающего оборудования, организация работы топливотранспортного цеха обеспечила бесперебойную подачу опытного угля в пылесистемы котла на существующем оборудовании во всем диапазоне нагрузок блока № 8, в условиях параллельной работы еще двух блоков 500 МВт на экибастузском угле.

Работа пылесистем.

Пылеприготовительное оборудование котла П-57, оснащенное молотковыми мельницами ММТ-2600/2500/590 с центробежным сепаратором СПЦ 4000/1700 при работе на талдинском каменном угле ДГ, обеспечивает несение блоком номинальной нагрузки в 6 - 8-мельничном режиме без ограничения по размольной и сушильной производительности.

Выполненные мероприятия в соответствии с нормативами пожаровзрывобезопасности гарантировали работу пылесистем в штатных и аварийных (обрыв топлива, экстренный останов) ситуациях без “хлопков”, возгорания и др. В опытах не отмечено замазывания шнековых питателей угля, устьев БСУ, течек сырого угля к мельницам. Температура аэросмеси 90°С (по условиям испытаний) поддерживалась устойчиво на всех пылесистемах за весь период опытов.

Наличие трубопроводов присадок холодного воздуха dy = 630 мм по сравнению с трубопроводами на dy = 400 мм дает возможность поддержания температуры аэросмеси при более глубоком изменении производительности мельниц.

Производительность “опытной” мельницы менялась в пределах Вш = 20 ч 45 т/ч при изменении расхода воздуха Qм = 65-:- 95 тыс. м3/ч и температуре сушильного агента перед мельницей tcа = 140-:-210°С. Тонкость помола готовой пыли (при положении створок сепаратора φ = 55°) менялась в зависимости от режима вентиляции в пределах R9о = 30 : 36%; R-200 = 12 ч 14%; R600 =

= 0,3 ч 0,7%; R1000 = 0,04 - 0,16%, что соответствует коэффициенту полидисперсности пыли п = 0,8 ч 0,9.

Удельные расходы электроэнергии на размол при переходе с экибастузского угля на кузнецкий ДГ снижаются с 17,0 до 12,5 кВт · ч/т (при Вм = 40 т/ч).

Работа топки, шлаковате котла.

Во всех, без исключения, опытах топочный процесс характеризуется ранним воспламенением пыли, отсутствием пульсации и устойчивым положением факела при удовлетворительном выгорании топлива (СуН <3,0%; С шл < 1,5%) даже при снижении крутки вторичного воздуха в горелках в диапазоне изменения угла установки лопаток закручивающего аппарата от βл = 45° до βл = 20°. При сжигании опытного угля яркостная температура ядра факела ϑφ оставалась такой же, как и при сжигании экибастузского угля. На отметке 21,2 м несколько выше второго яруса горелок температура в ядре составляла ϑφ = 1560 ч 1600°С (Nбл = 500 МВт).

В силу лучшего теплообмена в топке на кузнецком угле температура факела по высоте топки снижается более интенсивно и на выходе из топки достигает значений, несколько меньших, чем на экибастузском угле. Это подтверждается более высоким тепловосприятием НРЧ. Измеренная температура газов на выходе из топки (ϑτ) хорошо согласуется с расчетной (по нормам 1998 г.). При номинальной нагрузке котла ϑτ = 1220 ч 1240°С, при этом соответствие расчетной и измеренной ϑ наблюдается при среднем коэффициенте эффективности экранов топки ψcρ = 0,47.

В нижней части топки (на отметке 13,90 м ниже нижнего яруса горелок) уровень температур составил примерно 1100 - 1300°С и зависел не только от нагрузки котла, но и от числа и сочетания работающих пылесистем.

При нагрузках блока Nбл <450 МВт каких-либо ограничений в работе котла по условиям шлакования и загрязнения поверхностей нагрева не выявлено. Топочные поверхности нагрева в период всего опытного сжигания находились в эксплуатационно-чистом состоянии и работали в нормальном режиме саморасшлаковки, не создавая трудностей в работе системы золошлакоудаления.

При работе котла на номинальной нагрузке установлено образование скоплений золошлаковых отложений в виде рыхлых, слабо спекшихся конгломератов вперемешку с сыпучей золой на участке наклонного ската поворотных газоходов между фестоном и ширмами. Это происходит из- за превышения температуры газов перед ширмами свыше безопасной температуры по условиям их шлакования. В связи с этим рекомендовано максимальную нагрузку блока ограничить до накопления опыта уровнем 470 МВт. Наблюдения, проведенные во время осмотра котла после опытного сжигания, подтвердили отсутствие на всех поверхностях нагрева каких-либо селективных отложений.

Указанная ранее по рекомендации УралВТИ оценка бесшлаковочной нагрузки котла для таллинского угля по опыту эксплуатации является заниженной. Такой же эпизодический занос перевалов и конвективных газоходов наблюдается и при работе на “нешлакующемся” экибастузском угле. При этом следует отметить, что котлы П-57-3 (блоки № 9, 10) с ТВП менее подвержены заносу перевалов, чем котлы П-57-1(2) (блоки № 7, 8) при прочих равных условиях эксплуатации.

Учитывая высокие реакционные свойства кузнецких углей ДГ, растопка котла с форсировкой тепловой нагрузки на угле может осуществляться на более ранних пусковых стадиях, чем на экибастузском. При растопке котла на мазуте подача пыли экибастузского угля в топку осуществляется только при наборе блоком 30% нагрузки номинала. Опыт с растопкой блока (простой 30 - 35 ч) показал возможность устойчивой форсировки топки на смеси мазут - уголь ДГ уже на стадии “горячая отмывка - толчок турбины” в четырехмельничном режиме, что позволило сократить расход мазута на пуск на 25 - 30% нормативного.