ПЕРЕВОД НА БЕЗМАЗУТНУЮ РАСТОПКУ КОТЛА БКЗ-420-140

Сеулин Н. А., Иванников В. М., Пронин М. С., Видин Ю. В., кандидаты техн. наук, Федченко Μ. П., Фелькер А. А., инженеры

Красноярский политехнический институт — ВТИ, Сибирский филиал — Красноярскэнерго

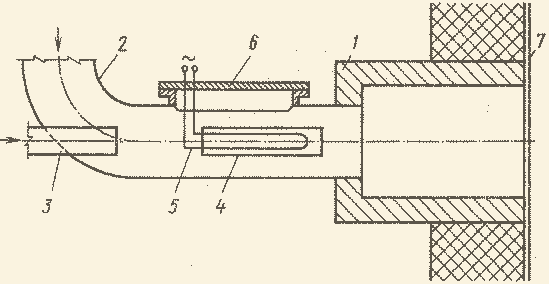

Схема растопочной пылеугольной горелки:

1 — корпус; 2 — подвод первичного воздуха; 3 — пылепровод высокой концентрации; 4 — делитель потока пылевзвеси; 5 — электрозапальное устройство; 6 — электроизоляционная выводная плита; 7 — топка котла

Ранее сообщалось об опытной безмазутной растопке котлов типа БКЗ-75 Канской ТЭЦ и типа ПК-10Ш Красноярской ТЭЦ-1, сжигающих канско-ачинские, угли [1]. Далее приведено Описание необходимых для этого изменений и дополнений, а также результаты нескольких растопок котла № 3 Красноярской ТЭЦ-2.

Котел БКЗ-420 с естественной циркуляцией. Топка с пережимом и жидким шлакоудалением снабжена шестнадцатью рабочими пылеугольными щелевыми горелками с угловым двухъярусным их расположением. Между рабочими горелками размещены восемь растопочных мазутных горелок.

Реконструкция заключалась в замене четырех мазутных горелок растопочными пылеугольными с той же теплопроизводительностью 11,6 МВт (10 Гкал/ч). При этом вместо 1 т мазута в растопочную горелку подается около 2,2 т пылевидного топлива. Остальные четыре мазутные горелки оставлены до накопления соответствующего опыта, а также для аварийного подхвата при обрыве факела, возможности кратковременного форсирования нагрузки сверх номинальной и повышения температуры в нижней части топки при повышении зольности топлива.

Конструктивная схема растопочной пылеугольной горелки приведена на рисунке. Особенностью рассматриваемой горелки является применение для поджигания пылевзвеси электрозапального устройства резисторного типа [2]. По сравнению с известными (электрическая дуга высокого напряжения, плазмотрон, газовое или мазутное поджигание) такие запальные устройства более просты и надежны, требуют меньшего расхода электроэнергии на поджигание.

Растопочная пылеугольная горелка состоит из корпуса 1, подвода первичного воздуха 2, пылепровода высокой концентрации 3, делителя потока пылевзвеси 4, электрозапального устройства 5 и электроизоляционной выводной плиты (асбоцемент) 6.

Первичный воздух в растопочную горелку подается от станционного коллектора горячего воздуха. Воздухопровод и растопочная горелка (вне муфельной части) выполнены из трубы диаметром 219X7 мм.

Для равномерного смешения пыли и воздуха расстояние между окончанием пылепровода и началом нагревателя должно быть не менее 1000 м, поскольку при недостаточном расстоянии возможно быстрое забивание делителя потока пылью и прекращение воспламенения. Для уменьшения подачи пыли и увеличения подачи воздуха в делитель потока в таких случаях возможна наклонная установка делителя. Вторичный воздух подается через рабочие горелки.

Работа аналогичной горелки описана ранее [1].

Наличие в схеме пылеприготовления котла промежуточного бункера пыли и подача пыли к горелкам при высокой концентрации позволили максимально упростить растопочную пылесистему. Подача топлива к растопочным горелкам осуществлялась по ответвлениям от пылепроводов рабочих горелок с установкой перед ними шиберов (клапанов). Это позволило использовать для растопки пылепитатели рабочих горелок. Однако такое решение требует разработки мероприятий по предупреждению увлажнения пыли в бункере при длительной остановке котла, а также сохранения части мазутных горелок на случай полного опорожнения бункера пыли. В дальнейшем предусматривается связь с бункером пыли соседнего котла. Для котлов со схемой прямого вдувания пыли предусматривается создание отдельной растопочной пылесистемы с отбором части пыли от двух мельниц соседних котлов [1].

Определенные трудности представляет размещение в действующем котле муфельной части растопочной горелки. Размещение ее за пределами окна для рабочих горелок требует разводки экранных труб, что усложняет выполнение такой реконструкции. При размещении муфельной части растопочной горелки, футерованной шамотным кирпичом, в окне ограничивается ее внутренний диаметр. На котле БКЗ-420-140 внутренний диаметр горелки составил около 300 мм. Этого оказалось достаточно для предупреждения шлакования выходной части растопочной горелки.

При подаче во время растопки угля вместо мазута в топке происходят следующие изменения. Факел становится более растянутым, а температура в ядре факела снижается на 20—30 К. Количество подаваемого воздуха и образовавшихся дымовых газов при этом значительно увеличивается. Все это приводило к повышению температуры в зоне холодной ступени пароперегревателя и ограничивало количество подаваемого топлива по этому показателю. Для снижения указанной температуры до предельно допустимой (435 °C) на время растопки было снижено разрежение в верхней части топки до нуля, а продувка пароперегревателя увеличена до максимума. В дальнейшем намечена замена металла указанного участка пароперегревателя на более жаропрочный.

Подаваемая пыль, при которой обеспечивается устойчивое воспламенение топлива, имеет следующие показатели: влажность V= 15-20 %; тонина помола (остаток на сите R90) ≤ 40 %, концентрация пылевзвеси 0,7—1,3 кг/м3; содержание летучих VF=47-49 %; зольность Aс=10-12%; теплотворная способность Q р = 18,9 МДж/кг.

Опробовано несколько работоспособных конструкций нагревателя электрозапального устройства. Материалом для них служит нихром или нержавеющая сталь. Наиболее целесообразная форма нагревателя из двух тонкостенных трубок (минимальное сечение при заданной жесткости на изгиб), соединенных плоской перемычкой сечением в 1,3—1,5 раза большим, чем площадь сечения трубки. Например, применялись трубки сечением 10X2 мм из стали Х18Н25, а также трубки, сваренные из нихромовой ленты сечением 30X1,5 мм. Длина зоны нагрева при температуре нагревателя 930—980 К и скорости пылевзвеси канско-ачинских углей 18—20 м/с составила 450—500 мм. Время достижения указанной температуры нагревателем из холодного состояния составляет 50—60 с. Напряжение на нагреватель подается от регулируемого трансформатора, например, сварочного. В рабочем режиме напряжение, подаваемое на нагреватель, составляло 12—14 В, сила тока 250—450 А, мощность около 5 кВт.

Отношение мощности запального устройства к тепловой мощности растопочной горелки составляет:

![]()

где Рзап и Nгор — соответственно мощности запального устройства и горелки, кВт.

В растопочных горелках с поджиганием с помощью плазмотрона это отношение составляет 1 % [3].

Осмотр нагревателя электрозапального устройства после 100 ч опытной работы при подаче в горелку пылевзвеси углей канско-ачинского месторождения при скорости ее 15—18 м/с и концентрации около 1 кг/м3 показал отсутствие заметного абразивного износа и следов шлакования.

Выводы

- Разработана растопочная пылеугольная горелка теплопроизводительностью 11,6 МВт (10 Гкал/ч) с электрозапальным устройством резисторного типа для работы на канско-ачинских углях, что позволило перевести котел типа 5КЗ-420-140 на безмазутную растопку.

- Необходимо продолжить опытно-конструкторские работы по расширению области применения высокореакционных углей, которые возможно поджигать электрозапальными устройствами рассматриваемого типа.

СПИСОК ЛИТЕРАТУРЫ

- О безмазутной растопке и подсветке парогенераторов, сжигающих канско-ачинские угли / Сеулин Н. А., Иванников В. М., Видин Ю. В. и др. — Электрические станции, 1986, № 10.

- А. с. 121001 (СССР). Растопочная горелка / Сеулин Н. А., Иванников В. М., Федченко Μ. П. и др. Опубл. в Б. И., 1986, № 5.

- Вербовецкий Э. X., Котлер В. Р. Замена мазута углем при подсветке факела в пылеугольных котлах. — Энергохозяйство за рубежом, 1984, № 1.