При пусках и остановах энергоблоков вследствие температурных градиентов в толстостенных деталях (коллекторах, трубопроводах, корпусах арматуры и др.) возникают температурные напряжения, которые могут привести к пластической деформации. Не существует единого мнения относительно допустимых температурных напряжений при различных температурах в период пусков и остановов теплоэнергетического оборудования [156]. При оценке влияния температурных напряжений, возникающих в период пусков и остановов, на прочность паропроводов необходимо исходить из экспериментальных исследований металла на малоцикловую усталость. При низких частотах колебаний напряжений термин «термическая усталость» не отражает смысла явлений, так как характер трещин при совместном действии циклической усталости и ползучести близок к характеру трещин от одной ползучести. Установлено, что с увеличением длительности выдержки при максимальной температуре цикла разрушение образцов наступает быстрее.

При напряженном состоянии, которое имеет место в паропроводе (асимметрия циклов нагружения температурными напряжениями в сочетании с неупорядоченным воздействием их на материал и сильной температурной зависимостью физических констант), наличие аварийных положений, при которых температурные деформации могут достичь значительно большего значения, чем 2ετ(ετ отвечает напряжению στ, т. е. пределу текучести), и концентратов напряжений — задвижек, тройников, штуцеров и сварных соединений — нельзя гарантировать стабилизации процесса упругопластических деформаций. Поэтому всегда возможно накопление пластической деформации в стенке паропроводов, что может привести к разрушению его раньше, чем при стабилизации процесса упругопластических деформаций.

К тому же появившиеся остаточные напряжения от градиента температур при пониженных температурах в первом полуцикле нагружения (например, при прогреве), которые согласно [157] должны обеспечивать в дальнейшем квазиупругую работу металла, уменьшаются по абсолютному значению вследствие релаксации при эксплуатации паропроводов. Из этого вытекает, что в пусковые периоды при температурах, при которых металл паропровода не проявляет еще склонности к ползучести, ни в коем случае нельзя превышать предела текучести при нагружении его большими градиентами температур.

Согласно [158] в качестве основного соотношения при определении допустимых температурных напряжений должно служить условие

- где

(5.4)

Здесь оа, στ,σг — суммарные напряжения в аксиальном, тангенциальном и радиальном направлениях; т — касательные напряжения от кручения.

При определении допустимых температурных напряжений и скоростей прогрева элементов энергоблока следует иметь в виду, что они служат непосредственно для составления инструкций по эксплуатации паропроводов, в процессе которой режим прогрева и расхолаживания осуществляется и контролируется эксплуатационным персоналом с помощью приборов. При этом изменение температуры внутренней поверхности стенки паропровода может значительно отличаться от изменения температуры нагруженной поверхности: на внутренней поверхности всегда будут иметь место более резкие изменения температур.

Однако измеряющие, температуру приборы в нескольких точках на отдельном участке паропровода не могут охватить местных повышенных скоростей прогрева, которые всегда существуют в районе запорных органов, штуцеров, байпасов, дренажей и т. д. Кроме того, во время эксплуатации всегда возможны аварийные режимы, при которых не выдерживаются допустимые скорости прогрева или расхолаживания паропроводов.

Вследствие температурных градиентов в таких деталях паропроводов, как задвижки, штуцера, переходы, гибы, температурные напряжения всегда будут повышенными по сравнению с таковыми гладкой цилиндрической части, т. е. такие детали выступают как концентраторы напряжений, коэффициент концентрации которых недостаточно полно изучен. При этом концентрация температурных напряжений совсем другая, чем концентрация напряжений от давления и самокомпенсации. Известно, что большие локальные напряжения от давления и самокомпенсации при номинальной температуре вследствие текучести, ползучести и релаксации металла перераспределяются и уменьшаются, и в металле возникают остаточные напряжения в холодном состоянии.

Максимальные температурные напряжения, возникающие в пусковые периоды при пониженных температурах, когда ползучесть и релаксация почти не проявляются, приводят к возникновению остаточных напряжений в местах концентраторов при номинальной температуре, которые частично релаксируются. Поэтому при последующем пуске температурные напряжения, возникающие в местах концентраторов, близки к первоначальным. Концентрация напряжений такого типа, естественно, снижает длительную прочность при больших сроках службы и ведет к усталости металла. При относительно низких частотах колебаний температуры и дополнительных напряжений, какими являются температурные, в зонах повышенных температур резко увеличиваются скорости ползучести, снижается предел длительной прочности и уменьшается время до разрушения [156].

Как показали исследования, действительные перепады температур по толщине стенки паропровода для квазистационарного режима больше расчетных в среднем на 70% для влажной изоляции и на 13% для сухой. При повышенной скорости прогрева (20—30° С/мин) практически трудно выдержать квазистационарный режим. Такие скорости всегда будут сопровождаться так называемыми тепловыми ударами паром, при которых максимальный перепад температур, а следовательно, и максимальные температурные напряжения будут больше, чем при квазистационарном режиме. Например, для трубы диаметром 325X43 мм максимальный перепад температур по толщине стенки для тепловых ударов паром больше перепада для квазистационарного режима в диапазоне скоростей 20—30° С/мин в 1,26—1,38 раза.

При выборе допустимых скоростей прогрева необходимо также иметь в виду расхождения справочных данных для некоторых коэффициентов 156 (коэффициента линейного расширения а, модуля упругости Я, коэффициента теплопроводности λ, коэффициента Пуассона μ), определяющих значения температурных напряжений, взятые из различной справочной литературы.

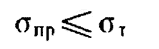

Рис. 5.17 Допустимые скорости прогрева и расхолаживания паропроводов свежего пара различных диаметров:

1 — 194X36, 2 — 245X45; 3-219x32; 4-219X52; 5- 325χ60; 6- 275X62,5 мм

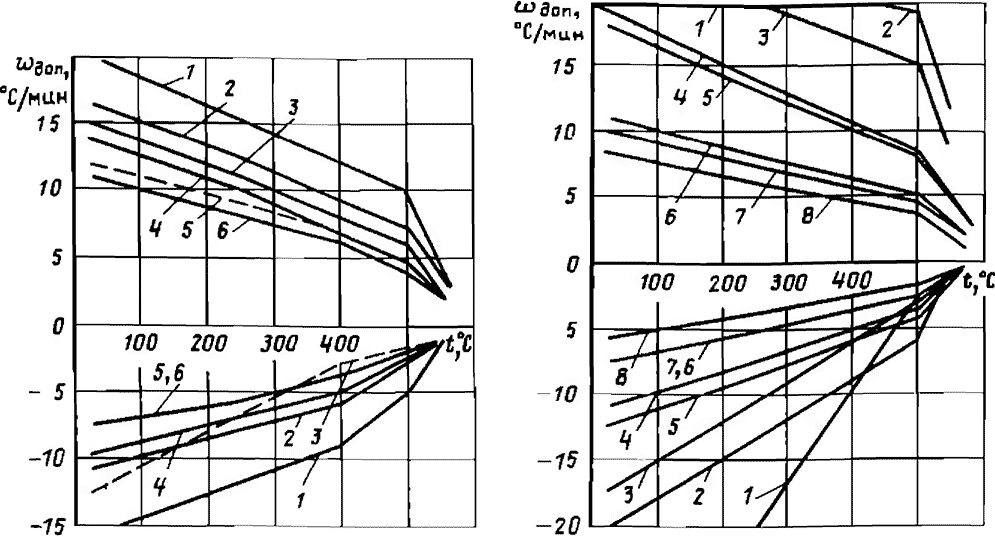

Рис. 5.18. Допустимые скорости прогрева и расхолаживания коллекторов котлов различного диаметра:

1 — 273Х30; 2 — 273 X 40; 3 — 325X45; 4 — 325χ60, 5 - 273 X 60; 6 - 325X75; 7- 219X70; 8 — 325X85 мм

Например, для стали 12Х1МФ при температуре 500° С отношение максимально возможных температурных напряжений к минимальным из-за различных значений (по разным источникам) названных коэффициентов составляет примерно 2 [156]. Следует также учитывать отклонение фактических механических свойств металла в худшую сторону от справочных и уменьшение прочностных свойств сварного стыка по сравнению с таковыми цельной трубы.

Из перечисленных соображений можно сделать вывод, что при определении допустимых температурных напряжений необходимо выполнение условия![]() Поскольку при повышенных температурах решающую роль в разрушении трубы играет не число циклов приложения нагрузки, а общее время работы, то для обеспечения прочности паропровода должно также выполняться условие

Поскольку при повышенных температурах решающую роль в разрушении трубы играет не число циклов приложения нагрузки, а общее время работы, то для обеспечения прочности паропровода должно также выполняться условие

![]() (5.5)

(5.5)

где σΛ.π — условный предел длительной прочности при растяжении.

Если принять коэффициент запаса прочности как в нормах р= 1,5, то условия прочности (5.3) и (5.5) можно заменить одним

![]() (5.6)

(5.6)

где ϭдоп — допустимое напряжение согласно нормам.

Из анализа расчетов для различных давлений и всевозможных изгибающих и крутящих напряжений на рис. 5.17 и 5.18 приведены допустимые скорости прогрева и расхолаживания паропроводов свежего пара и коллекторов первичного тракта котла на сверхкритические параметры. Поскольку в пусковой период давление среды (пара) изменяется, при построении рис. 5.17 и 5.18 давление во время прогрева принималось равным нулю, а для расхолаживания — номинальным. Наличие давления в паропроводах или коллекторах в период прогрева и меньшее его значение, чем номинальное, в период расхолаживания может только облегчить работу металла и идет в запас.

Необходимо отметить, что рис. 5.17 построен для максимально возможных (но допустимых) изгибающих и крутящих напряжений от самокомпенсации и собственного веса паропровода, определенных на основании [162]. В действительности напряжения от самокомпенсации и собственного веса могут быть значительно ниже допустимых и зависят от конфигурации паропровода и выбора типа опор и подвесок.

Для коллекторов с толщиной стенки 45 мм и меньше допустимые скорости прогрева в зоне низких температур, как показывает расчет, превышают 20° С/мин. Поскольку фактический режим прогрева при высоких скоростях (больше 20°С/мин) значительно отличается от квазистационарного, то на рис. 5.18 приняты скорости не выше 20° С/мин. При пользовании приведенными на рисунках диаграммами необходимо иметь в виду, что выходной коллектор конвективного пароперегревателя и подсоединяемые к нему паропроводы представляют собой одно целое. Поэтому при определении допустимой скорости прогрева или расхолаживания необходимо выбирать меньшее из двух значение. Например, в диапазоне температур до 400° С (рис. 5.17 и 5.18) допустимые скорости прогрева паропроводов свежего пара 275χ62,5 мм и выходного коллектора 273 χ60 мм котла П-50 (энергоблок 300 МВт) равны соответственно 6 и 9,5° С/мин. В качестве допустимой принимается скорость прогрева 6°С/мин.

Как показывают расчеты, допустимый перепад температур между стенкой трубопровода и температурой насыщения пара (при прогреве трубы с температурой ниже температуры насыщения) или между стенкой трубы и температурой воды при тепловых ударах паром или водой должен быть не более 50°С в диапазоне температур не выше 200° С.

Как показывают расчеты [159], допустимые скорости прогрева тонкостенных паропроводов горячего промперегрева даже с ориентацией на литые детали значительно выше скоростей прогрева паропроводов свежего пара. Поэтому рекомендуемые скорости прогрева (расхолаживания) 15° С/мин в диапазоне температур ниже 500° С и 5°С/мин в диапазоне температур выше 500° С вполне обеспечивают быстрый и своевременный прогрев этих паропроводов.

Следует отметить, что в последнее время разработаны методические указания по расчету допустимых разностей температур и скоростей прогрева основных деталей котлов и паропроводов энергоблоков (163]. Методические указания предназначены для оценки допустимости заданных либо выбора допустимых скоростей прогрева основных деталей паропроводов энергоблоков на основании термоусталостных характеристик. Характеристика цикла изменения нагрузок выбирается применительно к типовым эксплуатационным режимам энергоблоков.