Однокорпусный прямоточный котел типа ТГМП-204 подвесной на сверхкритические параметры пара (р=25 МПа и t = 545 °С) сконструирован в газоплотном исполнении и рассчитан на сжигание газа и мазута. Номинальная производительность 736 кг/с. Турбина К-800-240-3 ПО ЛМЗ представляет собой одновальный пятицилиндровый агрегат, состоящий из ЦВД, двухпоточного ЦСД и трех двухтопоточных ЦНД [109]. Пар из ЦВД попадается через два блока клапанов к четырем сопловым сегментам регулирующей ступени. Система регенерации состоит из четырех ПНД, трех ПВД (две группы) и двух деаэраторов. Энергоблок оборудован двумя ПТН, состоящими из главного насоса ПН-1500-350, бустерного насоса ПД 1600-220, редуктора и приводной турбины ОК-18ПУ КТЗ, работающей на паре III отбора от главной турбины [ПО) Диапазон частоты вращения ПТН составляет 63—78 с-1 Пароводяной тракт состоит из двух потоков с самостоятельным регулированием расхода воды и температуры пара. Нижняя и средняя радиационные части разделены на два хода: НРЧ-1, НРЧ-2 и СРЧ-1, СРЧ-2. Включение ходов — последовательное. По проекту (до реконструкции) через три панели НРЧ-1 проходило 43,4% всего расхода среды на поток. Остальная часть среды байпасировала НРЧ-1 через шесть байпасных труб. Тракт промежуточного перегрева пара четырехниточный с независимым регулированием каждого потока и состоит из регулирующей ступени, I и II конвективных ступеней.

Возможны несколько вариантов работы энергоблока в режиме скользящего давления, однако во всех случаях выигрыш в экономичности достигается в результате использования режимных мероприятий, изложенных, например, в [5, 19, 46, 47, ПО].

Для определения надежности работы поверхностей нагрева котла, гидродинамики и температурного режима разработана специальная схема экспериментального контроля. Разработанная схема измерений позволяет оценить значения тепловых и гидравлических разверок, характер раздачи пароводяной смеси и ее влияние на тепловой и температурный режимы экранов, определить температурный режим экранных труб и выявить ухудшенный теплообмен в случае его возникновения, определить устойчивость гидравлического режима двухфазного потока. Работа котла и энергоблока с включенными ПВД осуществлялась в диапазоне нагрузок энергоблока 710—320 МВт, а с отключенными ПВД — в диапазоне нагрузок 720—350 МВт.

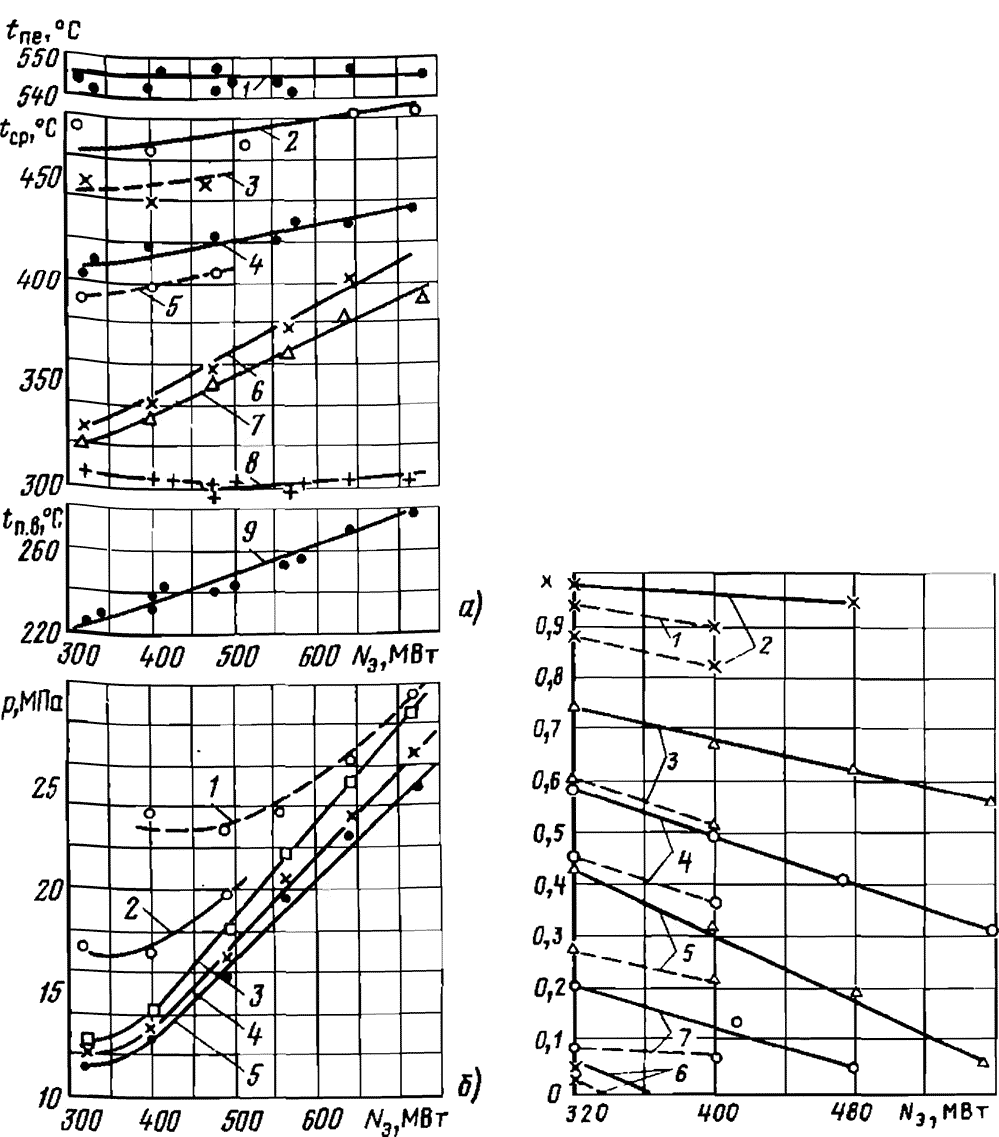

Для выявления возможности работы энергоблока на скользящем давлении первоначально были проверены особенности температурного и гидравлического режимов поверхностей нагрева при стационарных нагрузках. В этих режимах давление среды в экранах (перед ВЗ) менялось от 26,5 МПа при нагрузке 710 МВт до 12 МПа при нагрузке 320 МВт. Работа котла осуществлялась как при поддержании перед ВЗ слабоперегретого пара, так и при температуре среды, соответствующей температуре насыщения при данном давлении. Статические характеристики котла по температурам среды и давлению в зависимости от нагрузки энергоблока показаны на рис. 3.22.

Как видно из графиков, давление среды в радиационных поверхностях нагрева котла соответствует докритическому при нагрузках меньше 600 МВт, при этом в диапазоне нагрузок 600—340 МВт среда на входе в НРЧ-1 и НРЧ-2 недогрета до температуры насыщения. С уменьшением нагрузки недогрев среды на входе в НРЧ-2 до температуры насыщения уменьшается и начиная с нагрузки примерно 340 МВт в НРЧ-2 поступает пароводяная смесь. Уменьшению недогрева среды на входе в НРЧ-П до температуры насыщения при нагрузках энергоблока ниже 460 МВт способствует увеличение тепловосприятия экономайзера и подвесных труб конвективной шахты из-за значительного увеличения коэффициента избытка воздуха в этих режимах вследствие невозможности дальнейшего разгружения ТВД по числу оборотов. На увеличенное тепловосприятие конвективных поверхностей нагрева при нагрузках менее 460 МВт указывает рост температур среды за ПСКШ и перед НРЧ-1 (рис. 3.22). По условиям обеспечения нормального функционирования САР энергоблока целесообразно организовать работу котла так, чтобы перед ВЗ был перегретый пар, при этом необходимо уменьшить расход воды на вход в котел, увеличив расход на впрыски, что обеспечивает устойчивый перегрев пара до ВЗ на 6-8 °С.

Рис. 3.22. Статические характеристики по температуре и давлению котла ТГМП-204 энергоблока 800 МВт в ре жиме скользящего давления: а — температура среды по пароводяному тракту котла: 1— за котлом; 2 — за КПП ВЛ I ступени; 3 — то же при температуре среды перед ВЗ на уровне насыщения; 4 за ШПП; 5 — то же при температуре среды перед ВЗ на уровне насыщения; 6-перед ВЗ; 7- за НРЧ-11; 8 — за ПСКШ; 9 — температура питательной воды; б — давление среды по пароводяному тракту: I -перед РПК котла при работе энергоблока с двумя ТПН; 2 — то же при работе энергоблока с одним ТПН; 3 — за РПК, 4 — до ВЗ, 5- за котлом

Рис. 3.23. Паросодержание среды в поверхностях нагрева котла ТГМП-204 энергоблока 800 МВт при работе на скользящем давлении среды в зависимости от нагрузки:

1 — перед ВЗ; 2 — за ВРЧ, 3 — за СРЧ-П; 4 — за СРЧ-1; 5 — за НРЧ-1; 6 — в смесителе перед панелями НРЧ-2 (после смешения), 7 — за панелями НРЧ-1 (до смешения)

На рис. 3.23 приведены данные по массовым паросодержаниям среды в радиационных поверхностях нагрева при работе котла в стационарных режимах. В диапазоне нагрузок энергоблока 480—320 МВт, когда из всех панелей НРЧ, СРЧ и ВРЧ выходит пароводяная смесь, межпанельная температурная разверка практически отсутствует.

Это свидетельствует о достаточно равномерной раздаче пароводяной смеси по параллельным панелям радиационных поверхностей нагрева. Межпанельная температурная разверка в экранах также весьма умеренная.

При нагрузках энергоблока 400—320 МВт среда на выходе из всех труб НРЧ соответствует пароводяной смеси, а температурная разверка не превышает 5 °С. При более высоких нагрузках (480—560 МВт) наблюдается разбежка температур среды на выходе из труб панелей НРЧ до 10—12 °С, что обусловлено их различным тепловосприятием и некоторыми конструктивными отклонениями. Межтрубная температурная разверка в СРЧ меньше, чем в НРЧ, что обусловлено состоянием среды в ней, соответствующим пароводяной смеси при паросодержании 0,2-0,7 В ВРЧ выходное паросодержание среды близко к единице и значение межтрубной температурной разверки достигает 10—12 °С. Однако отмеченная разверка не опасна по условиям надежности поверхности нагрева ВРЧ и не превышает разверок при сверхкритическом давлении среды.

Измерения расходов среды в подводящих трубах к панелям НРЧ, СРЧ, ВРЧ и в обогреваемых трубах панелей второго хода НРЧ показали отсутствие межвитковых и межпанельных пульсаций расхода во всех радиационных поверхностях нагрева. Гидравлические разверки при этом были невелики и соответствовали гидравлическим разверкам при работе котла на номинальном давлении. Следовательно, в стационарном режиме работы котла при скользящем давлении во всем диапазоне нагрузок котла (вплоть до растопочного расхода) гидравлические и температурные разверки в радиационных поверхностях нагрева практически отсутствуют, что свидетельствует о достаточно равномерной раздаче пароводяной смеси по параллельным трубам и панелям.

В то же время допустимость работы котла при скользящем давлении среды могла быть с достаточной уверенностью подтверждена только после проверки надежности поверхностей нагрева в переменных режимах.

Установлено, что рост температуры среды за поверхностями нагрева и температуры металла труб во время нанесения возмущений во многом определялся исходным состоянием среды за поверхностью. Так, в НРЧ-I, НРЧ-2 и СРЧ-1 состояние среды соответствовало пароводяной смеси, и отклонения температур среды от исходных значений в этих поверхностях нагрева были относительно невелики. В СРЧ-II и ВРЧ, где большие возмущения, близкие к аварийным, приводили к перегреву среды, отклонения температур были значительно больше, однако они не превышали 66° С и не носили кризисного характера. Данные по температурному и гидравлическому режимам экранов в нестационарных условиях показали, что, несмотря на достаточно существенное отклонение температур в некоторых случаях, они не достигали предельно-допустимых значений, при этом гидродинамика радиационных поверхностей нагрева была устойчивой.

Рис. 3.24. Температура металла радиационных поверхностей нагрева котла ТГМП-204 (а) и разность температур металла сопряженных панелей НРЧ-1 и НРЧ-2 (б) в переменных режимах в зависимости от нагрузки энергоблока: а: 1 — температура металла змеевиков НРЧ-1 в обогреваемой зоне; 2 — то же НРЧ-11, 3 — то же СРЧ-1; 4 — то же СРЧ-П; 5 — то же ВРЧ; 1 — номинальное давление в тракте котла; 2 — скользящее давление;

б: 1 — разность температур металла сопряженных панелей № 3 и 4 при возмущениях увеличением расхода топлива на 20-25% исходного значения; 2 — то же сопряженных панелей № 1 и 2 бок котла; 3- то же фронтовых панелей № 3 и 4 при возмущениях уменьшением расхода питательной воды на 20—25% исходного значения; 4—то же сопряженных панелей № 1 и 2

Во всем диапазоне нагрузок при работе котла на скользящем давлении температура металла радиационных поверхностей нагрева была существенно ниже указанных температур при работе котла на номинальном давлении (рис. 3.24). Разность температур металла между сопряженнными панелями НРЧ-1 составляла 45—50° С при включенных ПВД и не превышала 67° С при работе с отключенными ПВД, что ниже допустимых значений [151]. На рис. 3.24 приведены также разности температур металла сопряженных панелей НРЧ при включенных ПВД и нанесении возмущений расходом питательной воды и топлива. Как следует из графика, в переменных режимах работы котла разность температур металла сопряженных панелей НРЧ практически не увеличивается по сравнению с разностью температур в стационарном режиме и не превышает допустимых значений.

В связи с конструктивными особенностями котлов ТГМП 204, а именно повышенной по сравнению с расчетным значением температуры дымовых газов на выходе из топки и пониженным тепловосприятием экранной системы, когда часть змеевиков ШПП работает в испарительной зоне, возникла необходимость проверки их температурного режима при работе на докритическом давлении. Оценивалась надежность ШПП с точки зрения межширмовых и внутриширмовых разверок. При переходе на докритическое давление характер температурных разверок между ширмами как при температуре среды на входе в ШПП на уровне насыщения, так и выше насыщения практически не изменяется и остается аналогичным разверкам при сверхкритическом давлении. Изменяются только значения температур, что связано с уменьшением температуры среды за ШПП при разгрузке на докритическом давлении. Внутриширмовая разверка при переходе на докритическое давление несколько возрастает.

Если при нагрузках котла 100 и 40% номинальной и закритическом давлении она равна 55 и 60° С, то при переходе на докритическое давление разверка достигла 60—90° С. Однако даже при повышенной разверке между змеевиками температура пара на выходе из наиболее обогреваемого седьмого змеевика на 30—40° С ниже соответствующей температуры на сверхкритическом давлении. Это позволяет сделать вывод о достаточной надежности ШПП в режиме работы котла на докритическом давлении.

Возможность работы котла ТГМП-204 в режиме скользящего давления предопределена следующими факторами:

умеренным тепловосприятием каждой из радиационных поверхностей нагрева, что обеспечено принятым в проекте разделением экранов по высоте на три части (НРЧ, СРЧ и ВРЧ) и разделением НРЧ и СРЧ на два последовательных по ходу среды подпотока;

подъемным движением среды в каждой из радиационных поверхностей нагрева, при этом следует отметить полезность выполненной заводом схемы отвода среды из панелей НРЧ и СРЧ двумя трубами, когда одна труба одной и той же панели подключена к смесителю одного подпотока, а другая — к смесителю второго подпотока, что позволило выравнять давление среды между подпотоками элемента до полного смешения среды в общей камере;

принятыми в процессе проектирования значениями массовых скоростей рабочего потока;

выполнением раздатчиков среды типа «паук», обеспечивающих достаточную равномерность расхода пароводяной смеси по параллельным панелям поверхности нагрева.

При переводе энергоблока с номинального на скользящее давление и наоборот при частичных нагрузках необходимо обеспечить допустимые скорости изменения температуры пара в камере регулирующей ступени, перепускных трубах и паровпуске ЦВД, которые вызваны изменением температуры пара за регулирующими клапанами при их открытии или прикрытии. Максимальное изменение температуры пара при нагрузке 320 МВт составляет 60° С, перепускных труб ЦВД 50° С и паровпуска ЦВД 40° С.

Максимальное время τ перевода энергоблока с номинального на скользящее давление и обратно можно определить по формуле τ = Δ//ν, где Δt изменение температуры, 0 С; ν — допустимая скорость изменения температуры, 0 С/мин.

По данным ПО ЛМЗ допустимые скорости изменения температуры составляют: корпуса ЦВД (в диапазоне 400 -500° С) до 2° С/мин, перепускных труб ЦВД (при температуре свыше 500° С) 3° С/мин, в камере регулирующей ступени 1,5° С/мин [110].

Основным фактором, определяющим время перевода энергоблока с номинального на скользящее давление и обратно, является скорость изменения температуры пара в регулирующей ступени. Для минимальной нагрузки 320 МВт это время составляет 45 мин, а время, определенное по условиям прогрева корпуса ЦВД и перепускных труб,— соответственно 40 и 19 мин.

Осевой сдвиг и относительные расширения роторов (кроме ротора высокого давления) при переходе к работе на скользящем давлении практически остаются без изменений. Осевое расширение ротора высокого давления увеличилось с 2,2—2,6 до 3,1—3,2 мм (предельно допустимое значение 4,5 мм) вследствие роста температуры пара за регулирующими клапанами. В случае нанесения кратковременных возмущений по воде и топливу температура свежего пара перед турбиной достигает 555° С, однако это не приводит к недопустимым скоростям изменения температуры металла паровпускных труб и паровпуска ЦВД и осевому расширению ротора высокого давления.

Вибрация подшипников турбины практически не изменяется. Температура колодок упорного подшипника при переходе на скользящее давление снижается на 1—3° С, что свидетельствует о некотором уменьшении осевого усилия.

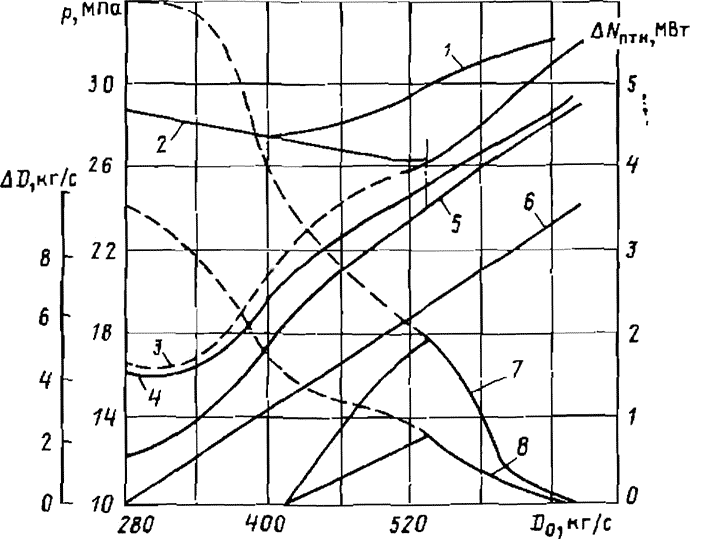

Перевод энергоблока в режим скользящего давления изменяет общие условия работы ПТН. Снижение мощности главной турбины при работе на номинальном давлении приводит к уменьшению давления пара в III отборе и снижению массового рас хода пара на турбоприводы ПТН. Вследствие этого, а также в результате снижения КПД турбопривода мощность, развиваемая турбоприводом, уменьшается быстрее, чем потребная мощность насоса. Турбоприводы ПТН типа ОК-18ПУ КТЗ имеют обводное парораспределение [100]. При переходе на режим скользящего давления давление на выдаче ПТН и, следовательно, развиваемая им мощность уменьшаются (рис. 3.25).

Следует отметить, что гидравлическое сопротивление пароводяного тракта при этом существенно возрастает из-за больших скоростей пара.

Рис. 3.25. Изменения в работе ПТН при переходе с номинального на скользящее давление:

1 и 2 — давление на выдаче ПТН при номинальном и скользящем давлении; 3— минимально необходимое давление на выдаче ПТН при скользящем давлении, 4 и 5 — давление питательной воды до и после РПК при скользящем давлении; 6 — давление свежего пара перед турбиной при скользящем давлении; 7 и 8 — изменение мощности ПТН и расхода пара отбора на приводную турбину при переходе с номинального на скользящее давление

Расход пара III отбора уменьшается в большей степени, чем развиваемая мощность ПТН, поскольку байпасный клапан остается закрытым. Однако в реальных условиях при работе в режиме скользящего давления и нагрузках 580—600 МВт (расход свежего пара ниже 520—530 кг/с), когда в работе находятся оба ПТН, они выходят на нижний допустимый предел оборотов (64 с-1) при перепаде давлений на РПК, равном 1 МПа. При работе одного ПТН это соответствует нагрузке 450 МВт (при отключении ПВД соответствующие нагрузки выше на 40—50 МВт). Учитывая, что в состав оборудования энергоблока не входит резервный питательный электронасос, режим работы энергоблока на скользящем давлении с одним ПТН не обеспечивает достаточной надежности и допустим лишь в случае, когда второй ПТН находится в ремонте.

Учитывая вышеизложенное, Главтехуправлением Минэнерго СССР было принято следующее решение: работу энергоблоков 800 МВт на скользящем давлении разрешить в интервале нагрузок от 720—730 до 500 —520 МВт с тремя открытыми регулирующими клапанами турбины при полностью закрытом четвертом клапане. В диапазоне нагрузок от 500—520 до 320 МВт работа энергоблока разрешается при постоянном давлении свежего пара перед турбиной 16 МПа с частичным прикрытием первых трех регулирующих клапанов. Режим работы энергоблока в диапазоне от 500—510 до 320 МВт не является наиболее эффективным при частичных нагрузках и необходим для сохранения на РПК допустимого перепада давления среды при ограниченном диапазоне регулирования ПТН с минимальной частотой вращения 64 с 1.

Для повышения маневренности и расширения регулировочного диапазона нагрузок на скользящем давлении необходимо обеспечить снижение частоты вращения ПТН до 43 с-1

С учетом условий надежности оборудования разгрузку и перевод энергоблока на скользящее давление целесообразно вести в таком порядке:

изменение нагрузки от номинальной до соответствующей полному закрытию четвертого регулирующего клапана (примерно 720 МВт) производить при номинальном давлении пара со скоростью 10—15 МВт/мин;

перевод энергоблока на скользящее давление осуществлять при нагрузке 720—730 МВт (полное закрытие четвертого регулирующего клапана);

снижение нагрузки энергоблока до требуемого уровня в зоне скользящего давления производить со скоростью до 20 МВт/мин, при исчерпании диапазона регулирования ПТН систему регулирования питания котла переключить на управление РПК.

Дальнейшее снижение нагрузки энергоблока с 500—520 до 320 МВт (до реконструкции ПТН) производить путем прикрытия регулирующих клапанов турбины при поддержании перед турбиной давления свежего пара 16 МПа.