Перегрузку энергоблоков с прямоточными котлами производят одновременным увеличением подачи в котел топлива, воды и воздуха.

Анализ работы энергоблоков 300 МВт с котлами ТГМП-114, ТГМП-314, ПК-41-1, ПК-41 и турбинами К-300-240 ПО ЛМЗ показывает, что указанные турбины по надежности допускают повышение давления кара в регулирующей ступени турбины до 18,5 МПа и не требуют специальных исследований. Основным фактором, лимитирующим увеличение мощности энергоблоков 300 МВт в реальных условиях эксплуатации без снижения надежности работы, является температурное состояние экранов труб НРЧ. Наиболее неблагоприятные условия работы экранов труб НРЧ и все повреждения, в том числе и коррозионные, возникают только при номинальной и близких к ней нагрузках.

Впервые, и в наибольшей степени, коррозионные повреждения экранов труб НРЧ газомазутных котлов блоков 300 МВт проявились на котлах ПК-41. Установлено, что основная причина высокотемпературной коррозии экранов труб НРЧ — повышение температуры лобовой стенки труб вследствие накопления отложений оксидов железа на их внутренней поверхности в условиях высоких локальных тепловых потоков со стороны топки. Большое значение в ускорении процесса коррозии имеют состав газовой среды в пристенной зоне и состав наружных отложений, обогащенных, как правило, легкоплавким пентаксидом ванадия. Условия для интенсивного протекания высокотемпературной коррозии экранов труб НРЧ котлов ПК-41 появились вследствие недостатков, выявившихся лишь через 7—9 тыс. ч работы на сернистом мазуте (котел ПК-41 проектировался для сжигания газа как основного топлива) К ним относятся высокое тепловое напряжение сечения топки — 565 кВт/м2, всего топочного объема — 416 кВт/м3 и в особенности объема предтопки до пережима 861 кВт/м3 малое расстояние от оси крайних горелок до боковых экранов 1,3 м, низкие массовые скорости среды — 1000-1500 кг/(м2-с) в проектном варианте, неудачное

распределение энтальпии среды по панелям, приведшее к совпадению зоны фазового перехода среды с зоной максимальных локальных тепловых потоков. В дальнейшем при проектировании прямоточных котлов на сверхкритические параметры пара был внесен ряд усовершенствований, что позволило повысить их надежность.

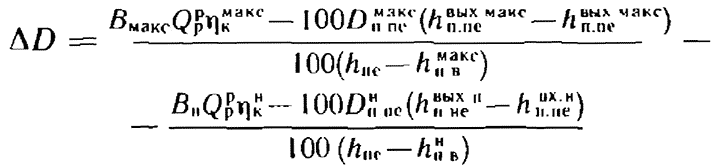

Как было отмечено выше, перегрузка энергоблоков производится из-за одновременной подачи в котел топлива, воды и воздуха, при этом выработанное котлом дополнительное (сверх номинального значения) количество пара можно определить так:

(46)

(46)

Здесь Вмакс и Вн - соответственно максимальный и номинальный расход топлива на котел; η— КПД котла при максимальной и номинальной нагрузках; D— расход пара промперегрева при максимальной и номинальной нагрузках.

В режимах перегрузок, как и во всем регулировочном диапазоне нагрузок, топочно-горелочные устройства котла должны обеспечивать работу топки на оптимальных избытках воздуха. Для пылеугольных котлов избыток воздуха а— 1,15-г- 1,25, а для газомазутных котлов а = 1,015-1,02.

При присосах в топочную камеру 3% и при а=1,02 в топку газомазутных котлов поступает воздух, который меньше стехнометрического:

(4.7)

В этих условиях процесс выгорания топлива (экономичность газомазутных котлов) в значительной мере зависит от самой компоновки, а следовательно, и от ее аэродинамических характеристик. Поэтому в режимах перегрузок не следует ожидать изменения эффективности сжигания топлива по сравнению с номинальной нагрузкой

Для пылеугольных котлов повышение их мощности сверх номинального значения также практически не приводит к изменению экономичности работы котла. Опыт эксплуатации энергоблоков 300 МВт с газомазутными и пылеугольными котлами показывает, что в режимах перегрузок наиболее важное значение для обеспечения надежности работы котлов имеет правильная организация топочного и водно-химического режимов, а также проведение профилактических кислотных промывок радиационных поверхностей нагрева.

В этой связи на газомазутных котлах необходимо применять высокоэффективные паромеханические форсунки тина «Титан». При применении этих форсунок по сравнению с форсунками механического распыла, как показали исследования, снижается температура металла труб НРЧ в среднем на 6—10° С. Снижение падающих тепловых потоков в районе НРЧ можно обеспечить подачей газов в смеси с воздухом по периферийным каналам горелок или за счет надлежащей организации топочного режима.

Периодические кислотные промывки труб НРЧ прямоточных котлов понижают температуру металла труб в среднем на 15° С. Максимальное снижение температуры достигается прежде всего на наиболее нагретых трубах. Таким образом, режимы перегрузок требуют более строгого выполнения режимных указаний и организации эксплуатации оборудования.

Стационарные, переменные и пусковые режимы энергоблоков ТЭС - Режимы перегрузок энергоблоков с включенными ПВД

- Подробности

- Категория: Генерация

Содержание материала

Страница 26 из 60