При переменных режимах турбин как АЭС, так и ТЭС существенно изменяются условия работы ступеней, работающих на влажном паре. При этом меняются степень влажности пара и дисперсионный состав влаги, скорости парового потока в осевом зазоре, углы атаки при входе в рабочее колесо и относительные скорости соударения капель с рабочими лопатками. В связи с этим возникает задача хотя бы ориентировочной оценки того, как влияет работа турбины при переменных режимах на эрозионную надежность влажнопаровых ступеней. Сложность этой задачи усугубляется, с одной стороны, тем, что причины изменений режимов работы последних ступеней многообразны, а с другой—тем, что получаемые на электростанциях для статистической обработки данные по эрозионному износу представляют суммарный эффект от всей совокупности режимов, при которых работала турбина, и не дают прямого ответа на вопрос, какая часть суммарного эрозионного износа связана с работой при том или ином конкретном режиме.

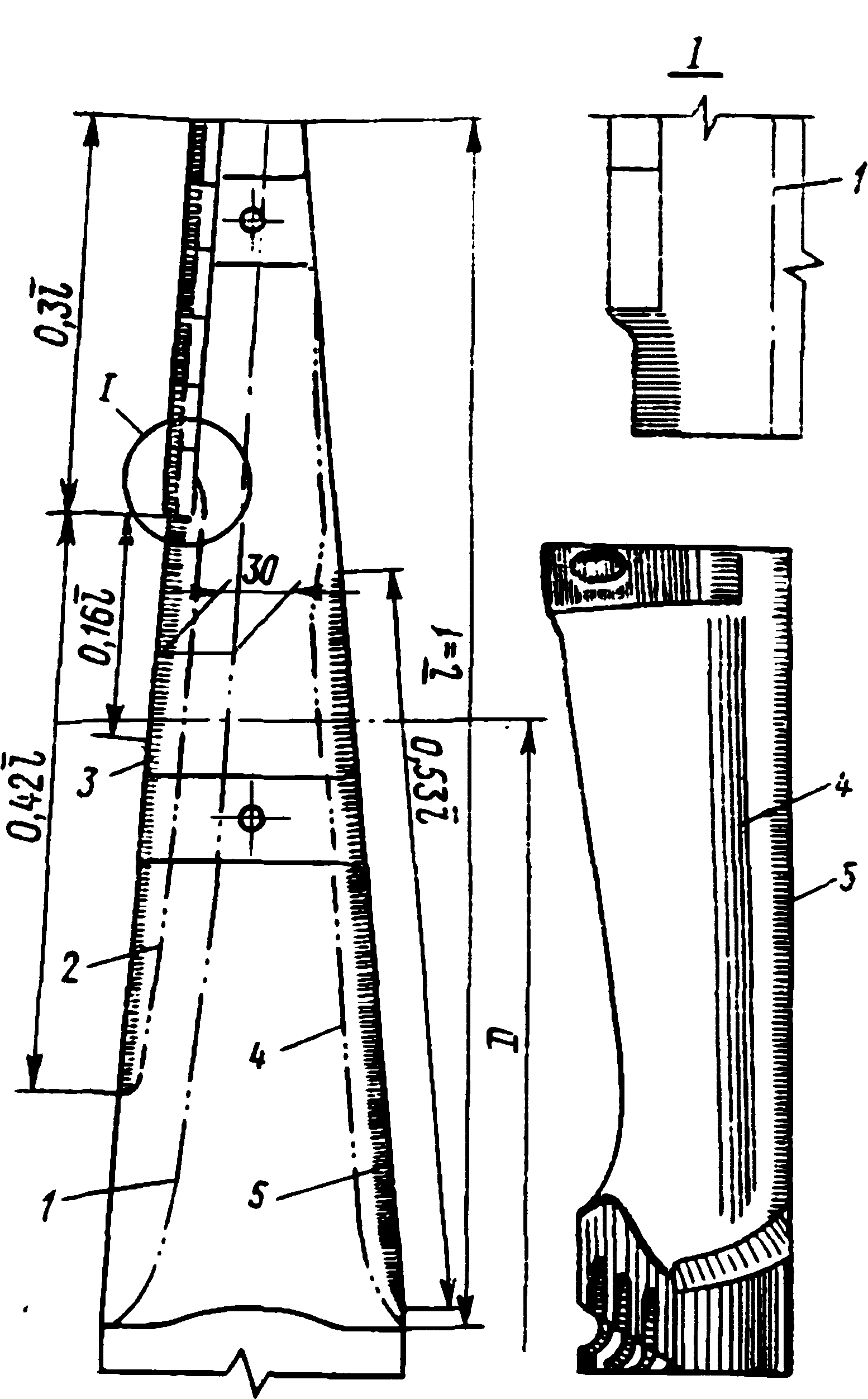

Рис. 4-15. Эрозия входной и выходной кромок рабочей лопатки теплофикационной турбины после 40 тыс. ч работы: 1,4 — границы зон входной и выходной кромок, очищенных ударами мелких капель от отложений; 2 — граница начала эрозии входной кромки; 3, 5 — эрозия входной и выходной кромок

К тому же следует иметь в виду, что на процесс развития эрозии оказывают существенное влияние многие случайные факторы (например, различие в свойствах материала, из которого изготовлены лопатки, способы противоэрозионной защиты, особенности технологии, водный режим блока и т. п.), что затрудняет сопоставление данных, полученных на разных, даже однотипных турбинах. К тому же фиксация самих данных по эрозии из-за большой роли субъективного элемента при оценке износа в значительной степени может исказить результаты обследований.

Поэтому основным источником информации о влиянии режимов работы ступени на ее эрозионный износ являются расчетно-эмпирические методы, основанные на суммировании эрозионного износа поверхности рабочих лопаток (РЛ), полученного при различных режимах (методы наложения). Сложность многообразных физических процессов, связанных с эрозионным износом рабочих лопаток при обтекании их потоком влажного пара, и их недостаточная изученность вынуждают прибегать в процессе расчета к многочисленным упрощающим допущениям. Это придает результатам таких расчетов сугубо ориентировочный характер. Поэтому их следует рассматривать лишь как первый шаг в выяснении основных принципиальных закономерностей. Тем не менее, на основе таких расчетов уже сегодня могут быть сделаны определенные практические рекомендации по ведению режима турбин, позволяющие повысить их эксплуатационную надежность.

Как показывает практика, наибольшей эрозии подвержен лопаточный аппарат последних ступеней ЦНД. Поэтому для изучения влияния режимных факторов на процесс эрозии лопаточного аппарата достаточно в первом приближении ограничиться последней ступенью ЦНД.

В результате столкновения капель влаги с профильной поверхностью входной и выходной кромок лопатки возникают механические напряжения, приводящие к усталостному разрушению поверхностных слоев металла — каплеударной эрозии.

Рис. 4-16. Эрозия периферийного конца входной кромки рабочей лопатки мощной паровой турбины: а — после 35,5 тыс. ч. работы; б — после 35,2 тыс. ч. (лопатка была прошлифована до шероховатости Rz≈6 мкм после 30,3 тыс. ч. работы)

Физическая природа этого весьма сложного явления, обусловленного многими факторами, подробно охарактеризована в ряде специальных работ [20, 35, 61, 71, 72 и др.]. Вид и характер износа, а также расположение изношенной поверхности входной и выходной кромок РЛ последней ступени различны (рис. 4-15 и 4-16), поскольку различаются потоки капельной влаги, вызывающие эрозию. Эрозия входной кромки обычно развивается в длительной эксплуатации на относительном расстоянии — — 0,35:0,45 от периферийного конца лопатки последней ступени. На РЛ предпоследней ступени зона эрозии меньше по протяженности. Эрозия выходных кромок РЛ последней ступени вызывается крупнодисперсной влагой, поступающей на выходные кромки при режимах частичной нагрузки и затягиваемой из выходного патрубка обратными токами в прикорневую отрывную зону [35, 72]. Основными источниками влаги, приводящими к эрозии выходных кромок, являются сбросы воды в горловину конденсатора из различных точек тепловой схемы, подвод охлаждающей влаги к выходному патрубку за последней ступенью впрыском из форсунок, процессная влага, стекающая по внутренним поверхностям выходного патрубка, а также сбрасываемая с РЛ последней ступени и разбрызгиваемая при ударе о выступы, ребра, аэродинамические вставки выходного патрубка.

Эрозионный износ выходных кромок РЛ последних ступеней турбин, эксплуатируемых длительное время при частичных расходах пара, иногда захватывает значительную часть высоты, до (0,65—0,7) от корневого сечения. Значительная по протяженности зона эрозии — до (0,53-0,55) была отмечена у РЛ последней ступени теплофикационной турбины с отношением среднего диаметра d к высоте /, равным 3,55 (рис. 4-15) при окружной скорости у периферии и корня соответственно 392 и 220 м/с. Близкие по геометрическим и кинематическим параметрам и свойствам материала рабочие лопатки последней ступени турбины К-50-90 с d/l=3 и окружными скоростями у периферии и корня 418 и 210 м/с в длительной эксплуатации (иногда после 150 тыс. ч) не имели эрозии выходных кромок. Различие может быть объяснено лишь режимами эксплуатации. Теплофикационные турбины длительное время работали при режимах с малыми пропусками пара в конденсатор. Конденсационные же турбины эксплуатировались по обычному графику с частичной разгрузкой в ночные часы. Отмеченное подтверждает существенное влияние режима на эрозионный износ, впервые обнаруженное одним из авторов параграфа (И. П. Фаддеевым) совместно с В. М. Боровковым в результате анализа полей скоростей за последней ступенью турбин К-50-29 и К-50-90 [72]. В дальнейшем аналогичные результаты были получены ВТИ при экспериментах на ЧНД турбин типа К-800-240 для различных режимов нагрузки.

Расположение зон эрозии на входной кромке, особенно у последних ступеней мощных паровых турбин, определяется конструктивным устройством проточной части, конфигурацией ее меридиональных обводов, формой профилей, наличием бандажных связей, конструкцией демпферных связей, а также режимными факторами [72]. Расположение и ширина зоны эрозии выходных кромок РЛ последней ступени определяются конфигурацией и устройством задней стороны диска рабочего колеса, креплением и формой балансировочных грузов, углом наклона выпуклой поверхности выходной кромки, конструктивным устройством выходного патрубка и режимными факторами.

Экспериментальными исследованиями ВТИ и ЛМЗ были обнаружены в выходном патрубке обратные токи из горловины конденсатора к плоскости горизонтального разъема турбины. Отрывные зоны в режимах частичных нагрузок и подсасывающие паровые потоки в прикорневую отрывную зону рабочего колеса последней ступени приводят к захвату эрозионноопасных капель, поднимающихся из горловины конденсатора, а также сбрасываемых с поверхности диска рабочего колеса и отраженных от внутренней поверхности выходного патрубка, и к затягиванию их на выходные кромки РЛ последней ступени. Скорость этих капель в относительном движении согласно расчетам составляет 0,2-0,5 окружной скорости РЛ в отрывной зоне. Взаимодействие капель с выходными кромками приводит к эрозии последних.

Рис. 4-17. Изменение относительной выходной скорости и протяженности отрывной зоны для последней РЛ турбины ЛМ3 в зависимости от объемного расхода пара:

1 — К-300-240-2; 2 — К-800-240-3; 3 — К-50-90-1; 4, 5 —модельные ступени (опыты МЭИ и ЦКТИ)

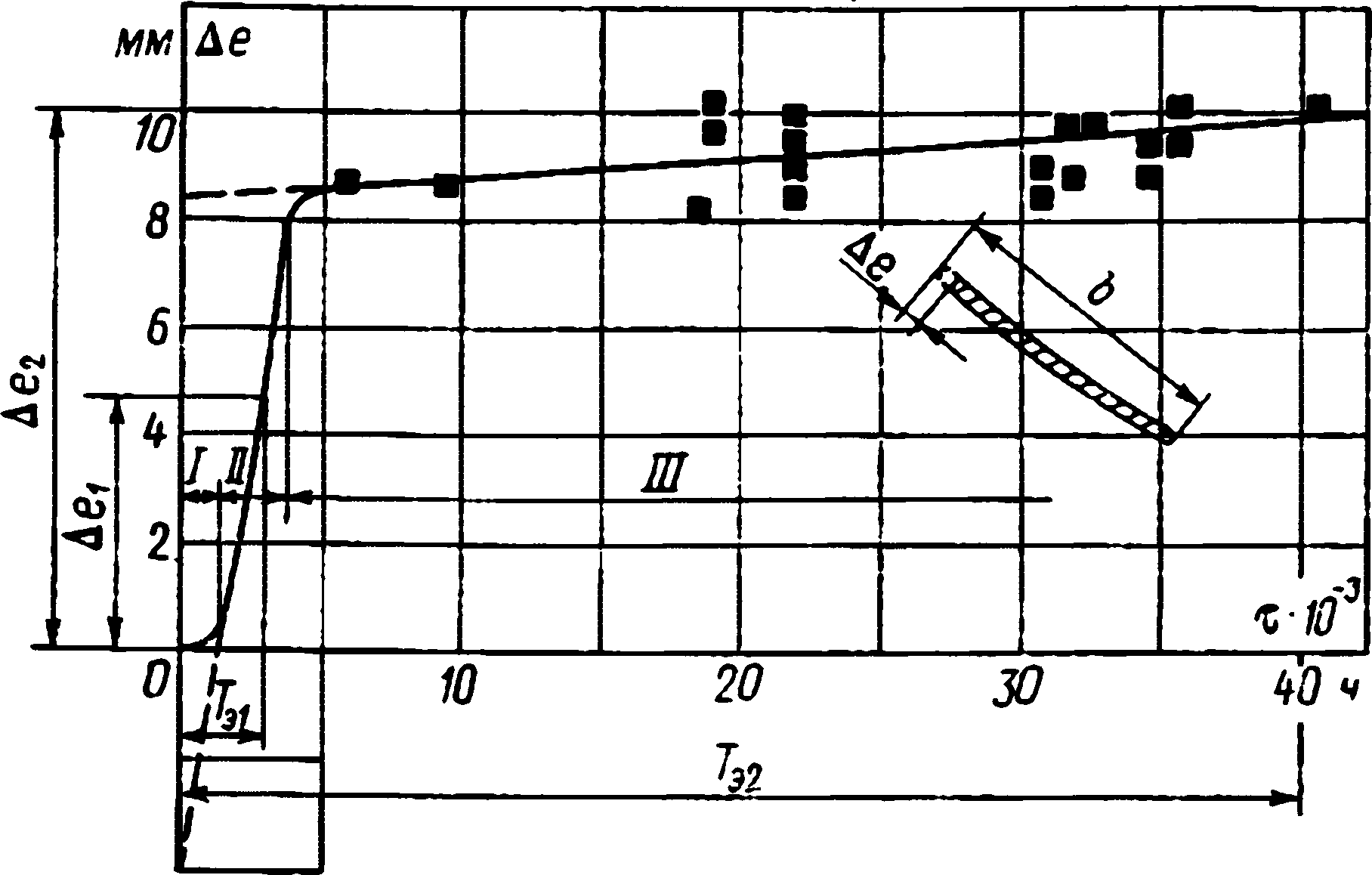

Эрозионный процесс во времени характеризуется кинетической кривой эрозии (рис. 4-19) с явно выраженными тремя периодами износа: инкубационным I, максимальным II и стабилизированным III. Для РЛ мощной паровой турбины, изготовленной из стали 2X13, в сечении, расположенном ниже стеллитовой защиты, т. е. на неупрочненной поверхности, инкубационный период составил всего 800—1000 ч. Период максимального износа — около 2000 ч, после чего незащищенная входная кромка была изношена эрозией и лопатка вступила в третий, стабилизированный период износа.

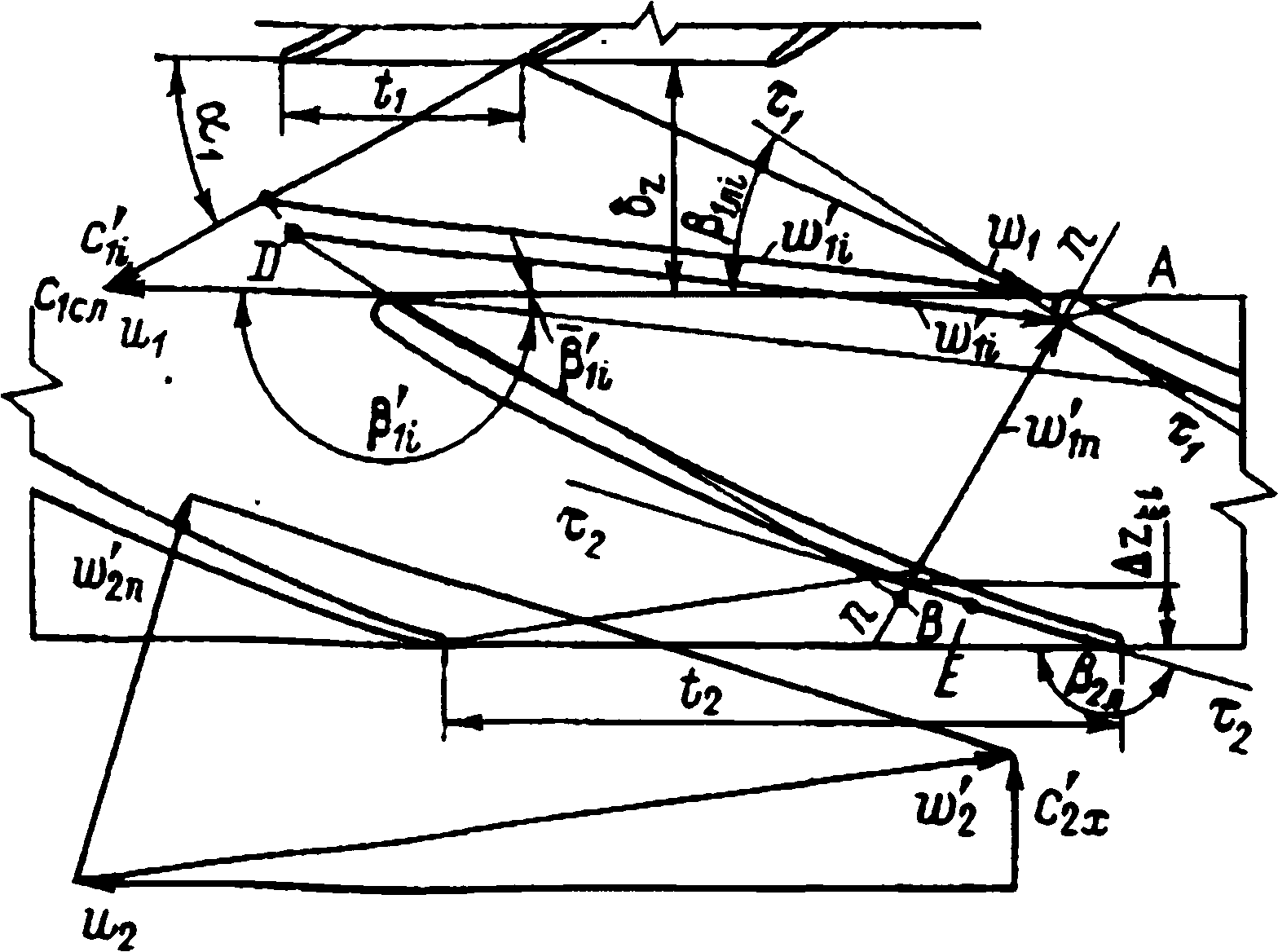

Рис. 4-18. Треугольники скоростей пара и капли при входе в рабочее колесо и выходе из него и схема взаимодействия капли i-го радиуса с выпуклой поверхностью входной кромки рабочей лопатки

Рис. 4-19. Кинетическая кривая эрозионного износа рабочей лопатки последней ступени ЧНД мощной паровой турбины по данным эксплуатации

Природа периодов износа на кинетической кривой может быть объяснена следующим образом. Во время первого периода под часто повторяющимися ударами капель происходит накопление внутренних усталостных напряжений поверхностного слоя материала лопатки. Во втором периоде начинается и протекает интенсивный износ поверхностного слоя металла с образованием уже в начале периода характерной грубошероховатой изношенной поверхности. Эта шероховатость сохраняется и в третьем, стабилизированном периоде износа. В течение второго периода под ударами капель с поверхностного слоя уносится объем материала с постепенным приближением поверхности лопатки к форме, образованной касательными к линиям тока капель. С приобретением лопаткой этой эрозионно-стойкой формы, когда весь «лишний» металл, легко поддающийся износу, удален, темп дальнейшего износа резко снижается. На кинетической кривой наблюдается зона перегиба между максимальным и стабилизированным периодами износа. Такое объяснение природы третьего периода, по мнению авторов, более логично с физической точки зрения, чем нередко выдвигаемые предположения о заполнении эрозионных кратеров влагой и демпфировании ею ударов капель.

Приведенная трактовка природы третьего периода позволяет сделать вывод о возможности создания эрозионно-стойкой входной кромки конструктивным путем [72]. Длительные испытания РЛ с противоэрозионной защитой входных кромок путем выбора их формы в эксплуатационных условиях подтвердили основные положения, обосновывающие данный вид защиты.

Многочисленные исследования показали, что скорость эрозии в периоды максимального и стабилизированного износа растет пропорционально нормальной составляющей относительной скорости w1n соударения капли с поверхностью эродируемой лопатки в степени т. При этом показатель степени т различен для периодов II и III. Для II периода m=2:5.

Основным источником крупнодисперсной влаги в ЦНД при частичных нагрузках является пленка влаги на поверхностях сопловых аппаратов. Наиболее крупные эрозионно-опасные капли образуются при сходе пленки с выходных кромок сопловых лопаток и периферийного обвода сопловых каналов. Кромочный поток крупных капель имеет перед соударением с РЛ большую относительную скорость w' и значительный отрицательный угол атаки.

Для решения практических задач по определению экономичности и надежности лопаточного аппарата, а также сроков замены РЛ определяющим, как правило, является период стабилизированного износа III. Расчетная оценка эрозии входных кромок РЛ при их эксплуатации на различyых режимах базируется на эмпирических данных. Общим для такой оценки являются детальные расчеты параметров движения эрозионно-опасных капельных потоков в осевом зазоре между направляющим аппаратом и рабочим колесом с распределением скоростей и капель по группам. При взаимодействии капель кромочного потока с выпуклой поверхностью РЛ происходит отклонение от траектории безударного входа на лопатку (см. рис. 4-18).

Коэффициент интенсивности позволяет учесть условия реальной дисперсности влаги. Для оценки влияния радиуса капель на износ образцов из хромистых сталей по данным, полученным на каплеударном стенде, строится зависимость потери массы металла ∆Gm/(∆C'τ) = f(ξί) для ω', оцененных по треугольникам скоростей всех групп капель в рассматриваемом эрозионно-опасном потоке.

Определив в соответствии с формулами (4-22) или (4-23) эрозионный износ ∆e и однозначно связанную с ним массу изношенного металла ∆GM, по известному значению kn из формулы (4-24) можем найти время эксплуатации τ, по истечении которого будет достигнут износ ∆е. В результате расчетов для нескольких значений he строится ветвь кинетической кривой износа в максимальный период II (см. рис. 4-19). При ∆e=0 определяется длительность инкубационного периода I. По результатам расчета строится кинетическая кривая en=f (τ) для периодов I и II, где еп — износ в направлении нормальной составляющей скорости ω1n'.

Выше было отмечено, что существует зона перехода от максимального к стабилизированному периоду износа. Ее можно найти по данным расчета количества движения от удара капель о входную кромку РЛ при различном эрозионном износе. Зона перегиба соответствует резкому изменению характера кривых количества движения. С физической точки зрения указанный факт объясняется резким снижением импульса силы удара капли ΡΔτ, пропорционального количеству движения капли G'ξ,∆w'n, передаваемому изнашиваемой площадке на выпуклом обводе входной кромки.

За зоной перегиба темп износа РЛ резко снижается. По статистическим данным обследования РЛ эксплуатируемых турбин на эрозию интенсивность эрозии при стабилизированном (третьем) периоде может быть в первом приближении оценена отношением Δβ/Δτ=(0,24:0,45)·10-4 мм/ч (для РЛ из хромистых сталей твердостью НВ= 187-200 в диапазоне окружных скоростей 2004-545 м/с). С учетом этого может быть построен участок кинетической кривой для третьего, стабилизированного периода износа.

Следует четко представлять, что конструкторов заводов и эксплуатационный персонал электростанций в подавляющем случае интересует не столько кинетическая кривая прошедшего периода эксплуатации, информация о которой наиболее достоверна, сколько прогноз кинетической кривой для предстоящего периода эксплуатации, режимы которой могут быть весьма разнообразны. Каждой совокупности таких режимов будет соответствовать своя кинетическая кривая эрозионного износа. Поэтому на стадии выбора конструкции турбины или рационального способа ведения режимов необходимо знание семейства кинетических кривых износа, каждая из которых соответствует своим условиям эксплуатации или принятым конструктивным решениям. Как уже отмечалось, такие прогнозные характеристики весьма ориентировочны. С целью их оперативного уточнения в процессе эксплуатации на электростанциях желательно регулярное измерение износа РЛ.

Имея семейство кинетических кривых износа для различных предполагаемых условий эксплуатации, можно определить интенсивность эрозионного износа при работе турбины в том или ином режиме. Полученные сведения могут быть использованы для определения оставшегося ресурса работы лопаток при известных влажности и режимах эксплуатации. При проектировании турбин особенно важна обратная задача — обоснованный выбор влажности пара за последней ступенью при заданном ресурсе работы, а при эксплуатации — выбор способов ведения режимов турбины и блока в целом, которые обеспечили бы заданный ресурс работы при известной влажности пара за последней ступенью. Последняя задача (решаемая также с помощью кинетических кривых износа) чрезвычайно важна для эксплуатационного персонала электростанций при выборе режимов, обеспечивающих сочетание возможно более высокой тепловой экономичности с уменьшенной интенсивностью эрозионного износа проточной части.

Особо следует остановиться на выборе предельной влажности за последней ступенью и эксплуатационного ресурса лопаточного аппарата. Здесь определяющими должны быть два критерия: предельное допустимое снижение к.п.д. ступеней из-за эрозионного износа и предельный допустимый износ, определяемый соображениями их надежности.

По мере эрозионного износа возрастает шероховатость поверхности РЛ и возникают отклонения в ее форме, вследствие чего возрастают профильные потери энергии.

Рис. 4-22. Номограмма для оценки эрозионных характеристик РЛ мощных паровых турбин

После нахождения этой поправки проводят горизонтальную линию ab с ординатой, соответствующей известному значению I, до пересечения в точке b с линией поправок, отвечающей найденному значению Kп. Из точки b проводится вертикальная линия bс. В левой части номограммы проводится вертикаль fl с абсциссой, соответствующей принятому коэффициенту эрозии Kэ, до пересечения в точке I с линией, отвечающей принятой допустимой скорости эрозионного износа de/dτ. Из точки l проводится горизонтальная линия 1с до пересечения с вертикалью bс.

Точкой пересечения с определяется предельная допустимая влажность пара у за последней ступенью. Аналогично при известной влажности у может быть найдена скорость эрозионного износа и ресурс работы РЛ до достижения предельного допустимого эрозионного износа Δβ. Приведенная номограмма может быть использована для оценки эрозионной надежности РЛ не только на номинальном, но и на других режимах. Простота пользования номограммой делает ее удобной для оперативного персонала электростанций в эксплуатационных условиях.

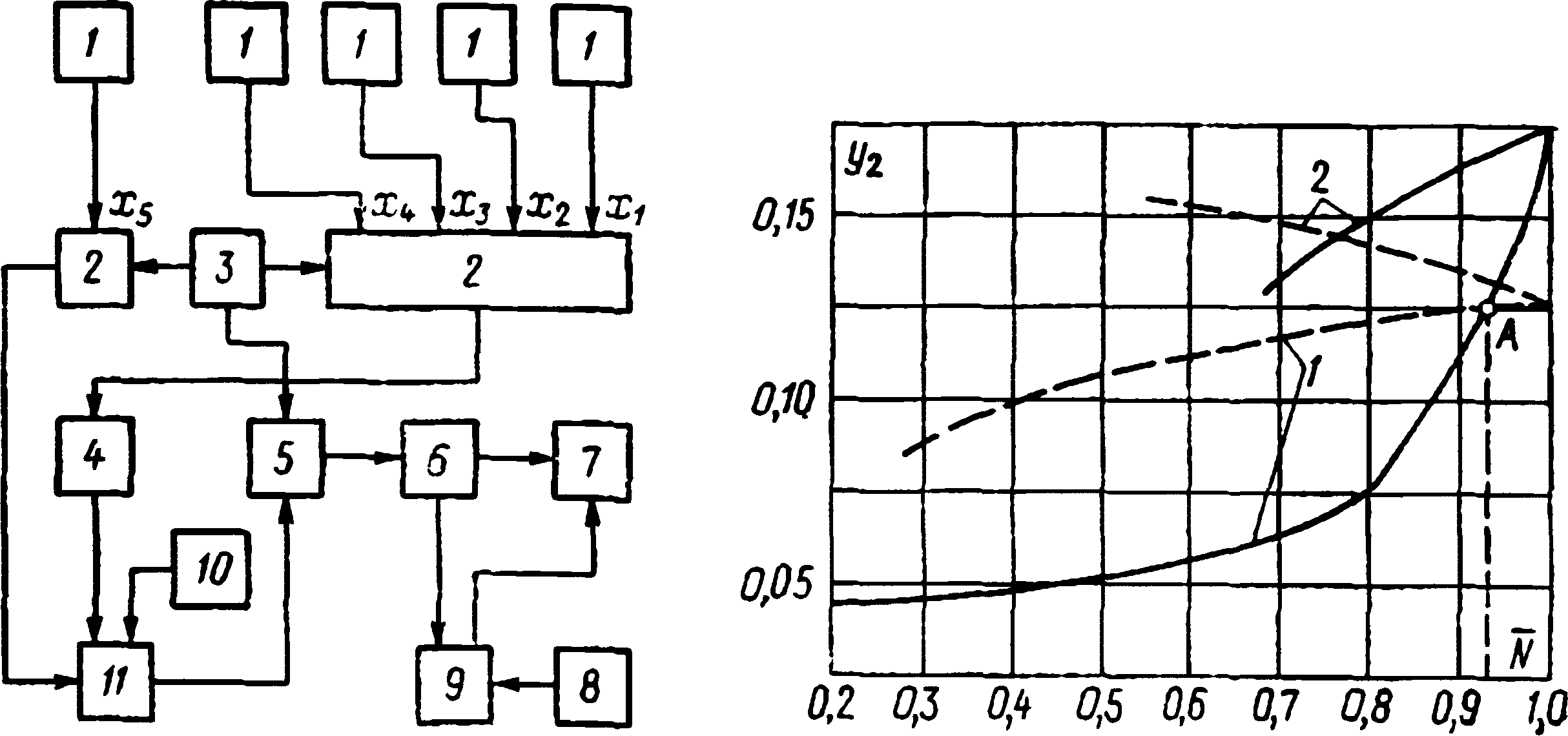

Описанная выше методика, базирующаяся на уравнениях (4-22)—(4-28), положена в основу разработанного ЛПИ совместно с Кольской АЭС устройства для оперативной диагностики и прогнозирования эрозионного состояния РЛ на работающей или остановленной турбине без вскрытия цилиндров. Устройство (рис. 4-23) состоит из мини-ЭВМ, двух блоков ввода информации от аналоговых датчиков, управляющего таймера и дисплея. Первый блок ввода информации совместно с логическим устройством предназначен для определения способа регулирования энергоблока (постоянное, скользящее давление, режим пуска и т. д.). Число вводимых аналоговых сигналов должно быть достаточным для точного определения способа регулирования и особенностей работы (все ли подогреватели в работе, каков вакуум в конденсаторе и пр.). Во второй блок вводится информация об электрической мощности. В запоминающем устройстве содержится массив информации об интенсивности эрозионного износа в зависимости от нагрузки de/dτ(N) для данного способа регулирования и значений определяющих параметров. Эта информация получена предварительно расчетами по приведенным выше соотношениям. В соответствии с заданным способом регулирования и измеренной мощностью ЭВМ определяет интенсивность износа в данный момент времени.

В накапливающем блоке по информации о текущей интенсивности износа определяются абсолютные значения износа за данный интервал времени; найденные значения суммируются со значениями износа за предшествующий период эксплуатации.

Рис. 4-23. Структурная схема устройства для оперативной диагностики и прогнозирования эрозионного износа проточной части влажнопаровых турбин:

1 — аналоговые датчики с выходными величинами Х1—Х5; 2 — блоки ввода информации; 3 — таймер; 4 — логический блок; 5 — вычислительный блок; 6 — накапливающий сумматор; 7 — блок вывода информации на дисплей; 8 —задатчик предельного значения: 9 — блок сравнения; 10 — блок коррекции зависимостей, введенных в блок запоминания -11.

Рис. 4-24. Изменение предельной (сплошные линии) и диаграммной (штриховые) влажности за последней ступенью ЦНД при частичных нагрузках:

1 — постоянное давление; 2 — скользящее давление с обводным парораспределением

С помощью блока сравнения и задатчика предельного значения определяется относительный износ, который не должен превышать единицу. Информация об эрозионном износе через определенные промежутки времени выводится на дисплей.

Если в блоки ввода информации ввести данные не о текущих, а о предполагаемых режимах работы, устройство будет работать в режиме прогнозирования.

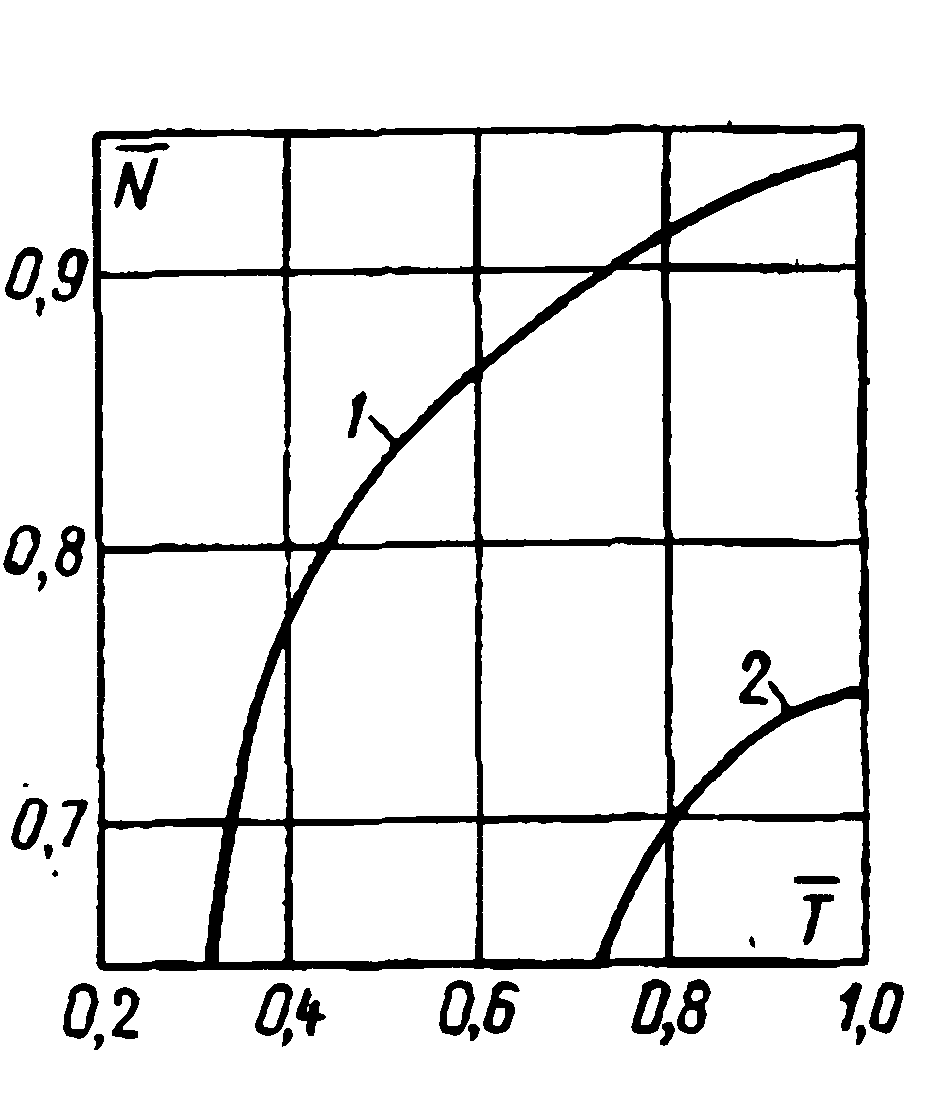

На эрозионную надежность эксплуатации РЛ последней ступени ЦНД заметное влияние оказывают режимы эксплуатации и принятая программа регулирования блока. В качестве примера на рис. 4-24 приведены результаты выполненных В. И. Королевым в ЛПИ расчетов влажности у2пр, предельной допустимой для обеспечения заданного эксплуатационного ресурса при различной мощности N. При расчетах предполагалось, что весь срок Тэ турбина работает с неизменной мощностью N. Там же нанесены значения диаграммной влажности (у2д). Как следует из графика, предельная влажность у2пр уменьшается в рассматриваемом диапазоне нагрузок, но неодинаково для различных программ регулирования. При постоянном давлении допустимая влажность резко снижается в диапазоне нагрузок от 100 до 85% номинальной, затем снижение у2пр замедляется. При скользящем давлении, сочетаемом с обводным парораспределением, у2пр снижается меньшими темпами. Из приведенных графиков следует, что несмотря на снижение влажности пара, при которой работает турбина, по мере снижения нагрузки эрозионная надежность исследованной турбинной ступени уменьшается. Это объясняется увеличением модального размера капель, а также уменьшением абсолютной скорости разгона капель в осевом зазоре при уменьшении объемного расхода пара, вследствие чего возрастают относительные скорости соударения капель с лопаткой. Совокупность этих факторов, несмотря на уменьшение частоты соударений, увеличивает эрозию, однако ширина зоны эрозионного износа сокращается [72].

Рис. 4-25. Предельное по условию эрозионной надежности относительное время работы ВПТУ при частичной нагрузке N:

1 — вычисления по технико-экономическим критериям;

2 — по критерию надежности

Как следует из выполненных расчетов, наибольшая интенсивность эрозионного износа при постоянном давлении соответствует объемному расходу пара, равному 0,5—0,6 номинального [72]. Косвенным свидетельством этого является наличие в этой области режимов минимума (см. рис. 4-17). Поэтому таких режимов работы турбин по возможности следует избегать, производя соответствующие перераспределения нагрузок между агрегатами.

Из рис. 4-24 следует, что если бы турбина все время работала с постоянным давлением свежего пара при неизменной частичной нагрузке, то при мощностях, меньших Να, требуемый эксплуатационный ресурс не мог бы быть достигнут. Работа при скользящем давлении с обводным парораспределением расширяет допустимый диапазон нагрузок.

Так как в действительности на каждом из режимов турбина работает лишь часть общего времени своей работы, то работа при Ν<Να может быть допущена в течение определенного срока Т (рис. 4-25).

Приведенные ориентировочные оценки позволяют сделать вывод, что длительная работа турбины при частичных нагрузках неблагоприятна с точки зрения эрозионной надежности лопаточного аппарата последних ступеней. Вместе с тем, учитывая, что в предстоящий период турбоагрегаты практически всех типов значительную часть времени своей эксплуатации должны будут работать с частичными нагрузками, следует, понимая большую важность фактора повышения надежности, всемерно интенсифицировать ведущиеся различными организациями исследования, связанные с комплексным обеспечением эрозионной надежности ступеней ЧНД. Следует четко представлять, что то или иное мероприятие по повышению эрозионной стойкости, взятое отдельно, не в состоянии полностью решить проблему. Вопросы, связанные с обеспечением эрозионной стойкости влажнопаровых ступеней, должны решаться комплексом мероприятий, направленных на ослабление действия капельной влаги в проточной части турбины.

Важнейшими активными, пассивными и активно-пассивными средствами снижения вредного воздействия влаги на лопаточный аппарат влажнопаровых турбин являются эффективное влагоудаление, выбор геометрии профилей, обеспечивающей малые удельные напряжения от удара капель, геометрии меридионального обвода проточной части турбины, подбор эрозионно-стойких материалов и защитных покрытий, гидрофобных присадок, выбор рациональных режимов эксплуатации турбин и программы регулирования энергоблока. Как показывают выполненные в ЛПИ исследования, те же программы регулирования, которые способствуют повышению тепловой экономичности энергоблоков при частичных нагрузках и улучшению их маневренных свойств (например скользящее давление свежего пара), оказываются в ряде случаев благоприятными и для повышения эрозионной надежности рабочих лопаток. Поэтому в выборе рациональной программы регулирования заложены определенные резервы обеспечения эрозионной надежности лопаточного аппарата влажнопаровых ступеней режимными средствами, практически не используемые в настоящее время.