Трубопроводы АЭС представляют собой сложную систему как с точки зрения геометрии их расположения в пространстве, так и с точки зрения их эксплуатации, к их качеству и надежности предъявляются исключительно высокие требования. Определение их работоспособности осуществляется по 10-15 параметрам как свойств самого металла, так и качества металла сварных соединений.

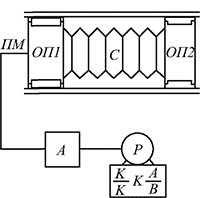

Рис. 10. Схема транспортирующего механизма

Применяемый на АЭС порядок проведения контроля металла трубопроводов, как правило, требует проведения большого объема подготовительных работ, связанных со снятием и восстановлением тепловой изоляции, зачисткой исследуемой поверхности и других работ. Кроме этого, наличие радиационного фона существенно сокращает возможность проведения работ по контролю с непосредственным участием оператора в зоне исследования.

Перспективным путем повышения надежности и долговечности работы трубопроводов АЭС, существенного сокращения трудозатрат при проведении планово-предупредительных ремонтов (ППР), а также улучшения условий труда персонала является применение роботов и манипуляторов, производящих контроль внутри трубопроводов.

В настоящее время нет общепринятого понятия робота. Имеются три разновидности роботов: с жесткой программой действия; управляемые человеком-оператором; с искусственным интеллектом (иногда называемые интегральными), действующие целенаправленно (“разумно”) без вмешательства человека. Большинство современных роботов - роботы-манипуляторы, хотя существуют и другие виды роботов (например, информационные, шагающие и др.). Возможно объединение роботов первой и второй разновидностей в одной машине с разделением времени их функционирования. Допустима также совместная работа человека с роботом третьего вида (в, так называемом, супервизорном режиме) [8].

Роботы, предназначенные для дистанционного программного контроля металла трубопровода, должны решать весь комплекс задач от подготовки исследуемой поверхности до передачи информации к оператору, регистрирующим устройствам или ЭВМ.

Контроль всех требуемых параметров металла вряд ли возможен с помощью одного, даже многоцелевого робота. Эту задачу можно решить с помощью некоторого числа роботов (“коллектива” роботов), каждый из которых проводит определенный объем работ в рамках общей программы.

В качестве примера рассмотрим многоцелевой робот, выполняющий следующие операции [9]:

автоматическую доставку в зону контроля контрольно-измерительного комплекса для исследования внутренней поверхности трубопровода;

подготовку (зачистку) исследуемой поверхности; визуальный контроль внутренней поверхности металла в автоматическом непрерывном или дистанционно-управляемом-выборочном режимах;

ультразвуковой контроль сплошности, толщины стенки металла и качества сварных соединений;

передачу информации к оператору и на регистрирующую аппаратуру;

автоматическое возвращение робота.

Базовым элементом робота (“коллектива” роботов) является транспортирующий механизм (рис. 10), состоящий из двух опорных поясов ОШ и ОП2, узла связи и перемещения С. Каждый опорный пояс выполнен в виде стакана, по наружной боковой поверхности которого расположена кольцевая камера, ограниченная эластичной цилиндрической оболочкой. Узел связи и перемещения выполнен в виде укрепленного между днищами стаканов сильфона, внутренняя полость которого и полости камер подключены к компрессору К через реверсивный переключатель Р и автоматическое устройство управления А. Привод транспортирующего механизма осуществляется по одной питающей магистрали ПМ.

Принцип работы транспортирующего механизма заключается в следующем.

В начале цикла опорный пояс ОП1 и сильфон С подключаются автоматическим устройством А и реверсивным переключателем Р к нагнетающему патрубку компрессора К, а опорный пояс ОП2 сообщается с атмосферой. Затем оба пояса ОП1, ОП2 и сильфон С подключаются к нагнетающему патрубку. В конце цикла опорный пояс ОП1 и сильфон С подключаются к всасывающему патрубку, а опорный пояс ОП2 находится под избыточным давлением.

Транспортирующий механизм прост в конструктивном исполнении, позволяет доставлять контрольноизмерительный комплекс для дефектоскопии внутренней поверхности в любых по конфигурации и расположению в пространстве трубопроводах, обладает высокой надежностью и экономичностью, обусловленными тем, что незначительный напор, создаваемый компрессором, обеспечивает получение больших тяговых усилий, повышающихся с увеличением диаметра трубопровода. Необходимое тяговое усилие

F,~FK + G + Fn, (12)

где FK - усилие, необходимое для перемещения коммуникаций; G - собственная масса транспортирующего механизма; Fn - масса приборного отсека (полезная нагрузка).

Усилия, необходимые для перемещения коммуникаций для отдельных участков трассы, можно определить по формуле

F - Рк + Fn (13)

где Рв - масса коммуникаций, приходящихся на вертикальные участки пути перемещения; Fr - усилия, необходимые для перемещения коммуникаций, приходящихся на горизонтальные участки пути.

В свою очередь,

![]()

где ав, ат - доля вертикальных и горизонтальных участков коммуникаций соответственно; Рп - масса погонного метра коммуникаций; к - коэффициент трения; L - длина контролируемого участка трубопровода.

Тяговые усилия транспортирующего механизма определяются его геометрическими параметрами и перепадом давлений в сильфоне по отношению к атмосферному Расчет производится для случая нахождения сильфона под разрежением, так как именно этот режим ограничивает тяговые усилия (максимальный перепад давления при этом теоретически не может превышать значения 0,1 МПа, создание избыточных давлений, больших 0,1 МПа, не вызывает затруднений).

В случае нахождения сильфона под разрежением для FT справедливо выражение

![]()

где d3 - эффективный внутренний диметр сильфона; Ра - давление атмосферное; Рс - давление в полости сильфона.

Откуда

![]()

Для обеспечения надежной работы транспортирующего механизма робота необходимо, чтобы опорные пояса обеспечивали его закрепление в трубопроводе с усилием фиксации Fф, равным или большим по сравнению с развиваемым тяговым усилием FT, т.е. > FT.

Усилия фиксации в трубопроводе, в зависимости от геометрии опорного пояса, можно определить по формуле![]()

где D - внутренний диаметр трубопровода; l - ширина эластичной оболочки опорного пояса; Р - давление в камере опорного пояса; kw - коэффициент трения металл - резина.

Тогда![]()

Диаметр опорных поясов определяется внутренним диаметром трубопровода и требованиями к его овальности.

Расчет других параметров транспортирующего механизма выполняется из условия прохождения криволинейных участков трубопровода с минимальным радиусом кривизны. Важным вопросом обеспечения надежной работы транспортирующего механизма является определение минимальной (в целях исключения опрокидывания) и максимальной (исходя из условий прохождения гибов) высоты стаканов опорных поясов.

Минимальная высота стакана hmm определяется из треугольника АВК, а максимальная hmax - из треугольника COD (рис. 11)

Предельные значения hmin и hmax являются неприемлемыми. Промежуточные значения h по мере их приближения к hmin увеличивают проходимость механизма, но уменьшают объем приборного отсека.

Рис. 11. Расчет геометрических параметров элементов транспортирующего механизма

С увеличением h наблюдается обратная картина. Поэтому следует выбирать для h промежуточное значение, равное их полусумме.

Объем приборного отсека

V=Vц+Vк, (22)

где Vц - объем цилиндрической части приборного отсека (внутри стакана); VK - объем криволинейной части, определяемой из условия контакта выступающих частей контрольно-измерительного комплекса с поверхностью трубопровода при движении робота в гибе.

Более подробно конструкция транспортирующего механизма приведена в [9]. Известно, что в процессе эксплуатации АЭС на внутренней поверхности трубопроводов, особенно первого контура, образуются отложения продуктов коррозии и другие мелкодисперсные налеты в виде пленки, затрудняющие или снижающие эффективность применяемых средств контроля. Манипулятор зачистки исследуемой поверхности, которым оснащен робот, предназначен для обеспечения надежности контроля состояния металла с использованием телевизионных, волоконно-оптических и ультразвуковых методов исследования внутренней поверхности трубопроводов.

Для исследования состояния внутренней поверхности трубопровода робот оснащен манипулятором волоконно-оптического или телевизионного контроля. Использование манипулятора с волоконно-оптическим каналом видеосвязи целесообразно при максимальной дальности трассы трубопровода не более 15 м.

Это ограничение перемещения робота по длине обусловлено низкой разрешающей способностью волоконной оптики и большими световыми потерями как по длине волоконно-оптического тракта, так и френелевскими потерями от стыкуемых единичных волоконных жгутов. В свою очередь, телевизионные системы чувствительны к температурному режиму при работе в замкнутом объеме и требуют организации теплоотвода от передающей камеры.

Главным требованием, предъявляемым к видеотракту, является создание на выходном конце достаточной для регистрирующей аппаратуры энергетической освещенности Е при заданном коэффициенте увеличения. В общем случае Е определяется силой света подсветки, условиями подсветки, отражательной способностью поверхности объекта, характеристиками объектива окуляра, а также пропускной способностью волоконно-оптических элементов, характеризующихся коэффициентом светопропускания волоконно-оптической системы г.

Для трубопроводов длиной более 15 м рекомендуется оснащать робот манипулятором телевизионного контроля, который обеспечивает передачу изображения внутренней поверхности трубопровода с плавно изменяемой кратностью увеличения (до 10) и дистанционной фокусировкой. Для повышения контрастности изображения угол подсветки объекта изменяется в пределах 77/ 3.

Телевизионная система построена на базе миниатюрной телевизионной установки МТУ-1 замкнутого типа с передачей черно-белого изображения и наблюдения его на экране телевизора. Разрешающая способность не менее 400 линий по таблице 0249. Программный блок управления позволяет проводить автоматический 100%-ный контроль исследуемой поверхности с регистрацией изображения на видеомагнитофоне.

Для обнаружения межкристаллитной коррозии и поверхностных дефектов робот оснащен манипулятором ультразвукового контроля. Для повышения акустической связи в манипуляторе применяется ультразвуковое устройство, оснащенное специальной системой впрыскивающих и отсасывающих каналов, расположенных по периферии зоны ввода ультразвуковых волн в исследуемый материал и обеспечивающих постоянную жидкостную пленку в месте контакта. Система автоматики осуществляет поэтапное подключение каналов к вакуумному или нагнетающему гидротракту в зависимости от профиля детали и состояния акустической связи.

Для автоматического программного и ручного управления робот снабжен пультом управления.

Пульт управления состоит из:

устройства аварийного управления, предусмотренного на случай отключения робота при наезде на препятствие;

блока управления дистанционными, программными и ручными режимами работы робота;

системы блокировок включения режимов ‘‘вперед” и “назад” при подведенном в зону исследования манипуляторе ультразвукового контроля;

блока управления манипулятором УЗК, предназначенного для программного подвода и отвода датчиков УЗК с индикацией состояния акустического контакта на передней панели пульта управления;

блока управления волоконно-оптическим или телевизионным манипуляторами (производит автоматическую или дистанционную фокусировку объектива на объект исследования, обеспечивает плавное сканирование манипулятора, регулирует угол подсветки);

поисковой системы координат, обеспечивающей определение координат исследуемого участка по дальности и углу поворота, управление скоростью и направлением вращения манипуляторов волоконно-оптической, телевизионной и ультразвуковой системы при сканировании обследуемого участка.

Пульт управления выполнен на дискретных полупроводниковых элементах и электромагнитных реле.

Основные технические данные робота для ДУ-500 приведены далее.

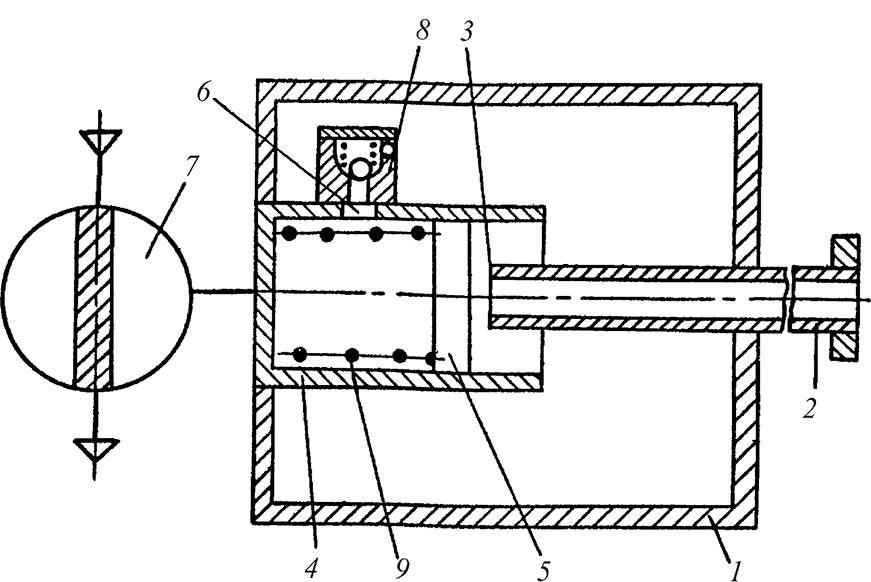

На рис. 12 показан один из вариантов робота, предназначенного для комплексной дистанционной диагностики трубопроводов АЭС, а также для проведения зачистки исследуемых зон внутренней поверхности трубопровода. Для выборки дефектных участков робот дополнительно оснащен специальным и пневмоимпульсным устройством, показанным на рис. 13.

Пневмоимпульсное устройство имеет полый корпус 1, выхлопную трубу 2, торец 3 которой расположен внутри корпуса 1, цилиндр 4, диаметр которого больше диаметра выхлопной трубы 2. Цилиндр 4 и труба 2 размещены соосно. В цилиндре 4 размещен с возможностью возвратно-поступательного перемещения поршень 5. В стенке цилиндра 4 имеются отверстия 6 для сообщения его полости с полостью корпуса. Полость цилиндра 4 может быть сообщена либо с системой подачи рабочего агента (сжатого воздуха), либо с атмосферой посредством распределителя 7. Отверстия 6 перекрыты обратными клапанами 8 таким образом, что они исключают переток рабочего агента из полости корпуса в полость цилиндра, а поршень 5 прижат к торцу выхлопной трубы 3 с помощью пружины 9.

Пневмоимпульсное устройство работает следующим образом. Выхлопную трубу 2 направляют на очищаемую поверхность либо вводят в очищаемый резервуар. Посредством распределителя 7 сообщают полость цилиндра 4 с системой подачи сжатого воздуха. В начальный момент времени поршень 5 прижат к торцу 3 выхлопной трубы 2 пружиной 9 с заданным усилием Fпр, которое выбирают исходя из условий работы устройства. Воздух через полость цилиндра 4 и через обратные клапаны 8, установленные в отверстиях 6, подают в полость корпуса 1.

По мере роста давления в полостях цилиндра 4 и корпуса 1 (которые отличаются друг от друга на пренебрежимо малую величину перепада давления обратного клапана в прямом направлении) усилие прижатия F поршня 5 к торцу 3 возрастает и при достижении в полости корпуса 1 рабочего давления Ро равно

Рис. 12. Робот для комплексной дистанционной диагностики и ремонта трубопроводов АЭС

Рис. 13. Пневмоимпульсное устройство для зачистки (ремонта) дефектных участков трубопроводов

![]()

где d - диаметр выхлопной трубы 2; F°p - усилие в начальный момент времени.

После достижения в полости корпуса 1 давления Р0 распределитель 7 соединяет полость цилиндра 4 с атмосферой. В этот момент на поршень 5 действует сила, направленная на чертеже справа налево и равная

![]()

Если выполняется условие F > 0, то поршень 5 смещается влево. Усилие эквивалентно условию

![]()

где D - диаметр цилиндра 4.

Если условие формулы (24) выполнено, поршень 5 несколько смещается влево и сила, действующая на него скачком, увеличивается до значения

![]()

При этом смещение поршня влево достигает значения

![]()

где Δl - смещение поршня 5 относительно торца 3 выхлопной трубы 2; к- жесткость пружины.

Воздух из корпуса 1 через выхлопную трубу 2 выбрасывается на очищаемое изделие, при этом давление

в корпусе 1 уменьшается от значения Рo, до некоторого конечного значения Рк, определяемого из выражения

![]()

Откуда

![]()

При этом значении давления происходит касание поршня 5, торца 3 выхлопной трубы 2 и скачком возрастает усилие, действующее на поршень слева

![]()

Поршень 5 оказывается надежно прижатым к торцу 3 и выброс воздуха из полости корпуса 1 прекращается.

Распределитель 7 снова сообщает полость цилиндра 4 с системой подачи сжатого воздуха. После этого цикл повторяется.

Давление в полости корпуса изменяется в пределах каждого цикла от Р0 до РК. Расчет параметров устройства производится исходя из условий работы устройства, степени загрязнения поверхности изделия; быстродействия задаются значениями d, Рк и Р0. Подставляя в уравнение (24) значение для F°пр из уравнения (27) и

заменяя знак неравенства знаком равенства, определяют минимальное значение D

![]()

Задавшись коэффициентом превышения d > 1 значения D по сравнению с Dмин

D — Dмин, (31)

определяют из (27) где а - показатель степени загрязнения защищаемой поверхности (а > 1).

![]()

Рис. 14. Вариант сканирующей системы робота и зачистного устройства

Приведенный вариант зачистного устройства обеспечивает повышение надежности и эффективности работы, приводит к уменьшению энергетических затрат и к дополнительному экономическому эффекту за счет убыстрения процесса очистки и сокращения перекачиваемого в полость корпуса количества воздуха при каждом цикле.

Пневмоимпульсное устройство монтируется на вал электродвигателя сканирующей системы робота, который снабжен регулятором числа вращения оборотов в зависимости от вида дефекта, его протяженности и др.

На рис. 14 показан вариант сканирующей системы робота и зачистного устройства, которое может быть использовано для зачистки исследуемой поверхности и для выборки дефектных зон.

Выводы

- Энергооборудование, эксплуатируемое в условиях выработки физического ресурса, подвержено влиянию множества факторов конструкционного, технологического и временного порядков, приводящих к снижению их работоспособности. Причем, временные характеристики энергооборудования, как правило, зависят как от исходного состояния металла, так и условий длительной эксплуатации, влияние которой на макро-, микро- и мезоуровнях предсказать сегодня не представляется возможным по ряду серьезных причин, характеризующихся как несовершенством используемых методов диагностики металла, так и недостаточным пониманием механизмов повреждаемости и недостаточным знанием зон их проявления.

- В настоящей работе сформулированы основные синергетические принципы, использование которых позволяет лучше понять механизмы повреждаемости, определить зоны возможного их возникновения, разработать новые оценочные характеристики металла, по которым можно определить степень исчерпания рабочего ресурса без проведения дополнительных испытаний.

- Разработаны и опробованы в условиях некоторых электростанций ОЭССК Южэнерго методы и средства оперативного и базового контроля и диагностики параметров фрактальных кластеров, по результатам которых представилось возможным создать обобщающую бифуркационную модель деформационной усталости металла применительно к паропроводной стали 12Х1МФ с численными показателями эффективного коэффициента Пуассона по различным зонам разрушения паропроводов.

- Разработан и опробован модульный принцип создания многоцелевых диагностических комплексов, позволяющих совместить операции подготовки исследуемой поверхности, диагностики состояния оборудования и выборки дефектных зон в одном контрольноизмерительном и ремонтно-способном варианте.

- Усовершенствованы конструкции установок для диагностического контроля внутренней поверхности патрубков корпуса ядерного реактора и дистанционного контроля внутренней поверхности главных циркуляционных трубопроводов АЭС, что позволило расширить их функциональные возможности и повысить достоверность и качество измеряемых параметров.

Список литературы

- Новые аспекты в теории и практике надежности энергооборудования ТЭС, вырабатывающего физический ресурс / Канцедалов В. Г, Берлявский Г. П., Злепко В. Ф. и др. - Электрические станции, 2000, № 3.

- Физическая мезомеханика и компьютерное конструирование материалов / Под ред. Панина В. Е. Новосибирск: Наука, 1995.

- Индивидуальный оперативный контроль и диагностика металла паропроводов ТЭС, выработавших парковый ресурс / Канцедалов В. Г., Злепко В. Ф., Берлявский Г. П. и др. - Электрические станции, 1996, № 4.

- Гриняев Ю. В., Чертова Н. В. Полевая теория дефектов. Часть I. - Физическая мезомеханика, 2000, т. 3, № 5.

- Канцедалов В. Г, Берлявский Г. П., Гусев В. В. Комплексная система оперативного ультразвукового контроля и диагностики энергооборудования. - Электрические станции, 1998, №3.

- Иванов В. С. Синергетика. Прочность и разрушение металлических материалов. М.: Наука, 1992.

- Непрерывный ультразвуковой автоматизированный контроль и диагностика работающего тепломеханического оборудования / Канцедалов В. П, Берлявский Г. П., Злепко В. Ф. и др. - Электрические станции, 1995, № 7.

- Канцедалов В. Г., Самойленко В. П., Топорков А. Т. Дистанционный контроль корпуса ядерного реактора. - Атомная энергия, 1987, т. 63.

- Канцедалов В. Г., Самойленко В. П., Самойленко П. Б. Установка для дефектоскопии внутренней поверхности трубопроводов АЭС. - Атомная энергия, 1987, т. 53.