Упрощенный исследовательский вариант определения продольных и поперечных деформаций на паропроводах ТЭС, включая его гнутые участки, заключается в следующем:

на предварительно подготовленную поверхность гиба или прямого участка трубы в выбранном критическом сечении в период ремонта (останова) энергоблока наносятся системы реперных меток в четырех зонах по периметру паропровода: в растянутой зоне; в сжатой зоне; на нейтральной оси I; на нейтральной оси II. Реперные метки и прилегающая поверхность металла консервируются высокотемпературной керамикой.

С помощью специальной самотвердеющей пластмассы проводится снятие реплик (оттисков) с зон нанесения реперных меток. Полученные реплики являются исходным материалом для измерения начальных расстояний между точками координатной сетки.

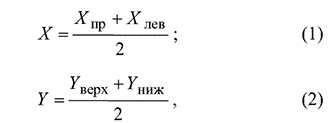

Измерительным микроскопом УВМ-4 производятся измерения координат оттисков реперных меток относительно вспомогательной прямоугольной системы координат XOY. Оси X и Yэтой вспомогательной системы координат образуются при совмещении перекрестия оптического визира микроскопа соответственно с самой нижней (Y1) и самой правой (Х1) точкой делительной сетки (рис. 1).

Поскольку реперные метки имеют конечные размеры (в начальном состоянии имеют форму круга, а в условиях неравноосной деформации приобретают эллиптическую форму), то при расчете деформации ползучести и определении расстояния между метками принимается расстояние между их геометрическими центрами.

С помощью микрометрического винта перекрестие оптического визира микроскопа последовательно наводится на крайние точки контура меток (см. рис. 1). При этом координаты точек считываются со шкалы барабана и нониуса микрометрического винта. Измерения по каждой оси производятся не менее двух раз: при перемещении микроскопа по направлению от центра системы координат к крайним меткам и в противоположном направлении.

Координаты метки находят как полусумму координат крайних точек контура метки, лежащих на диаметре, параллельном той оси, вдоль которой проводятся измерения,

Рис. 1. Схема нанесения реперных меток и метод определения координат с помощью измерительного микроскопа

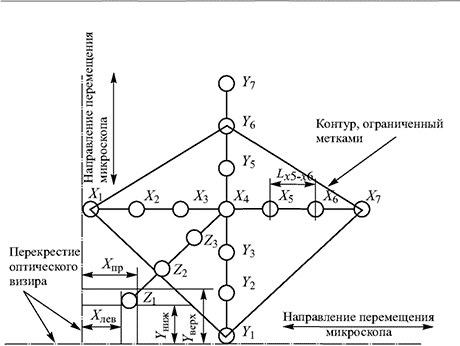

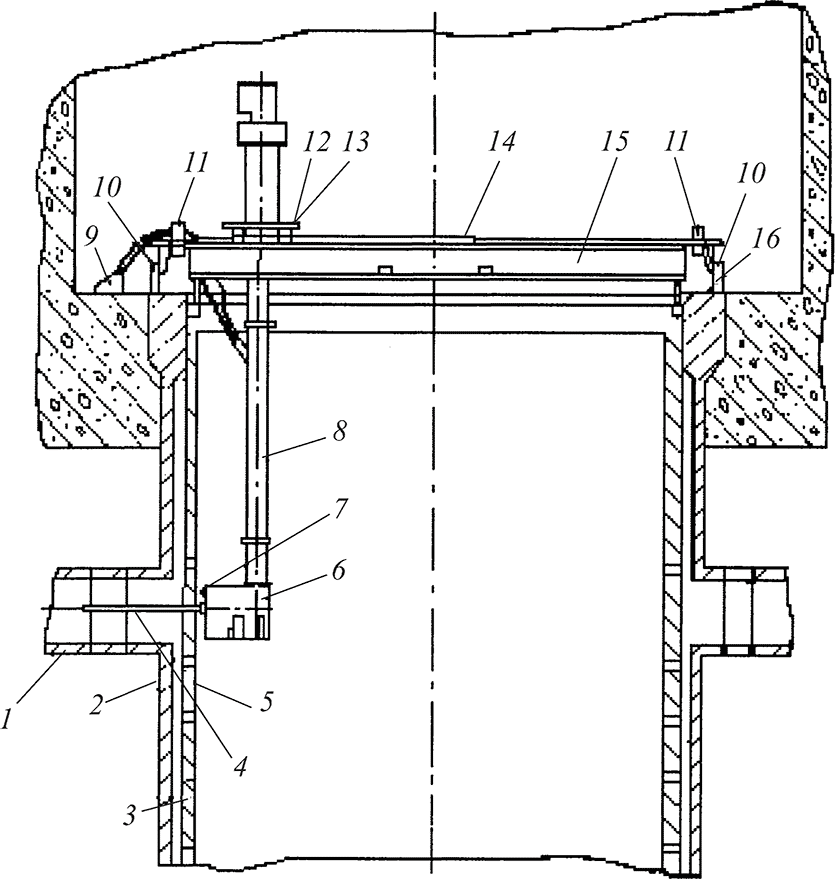

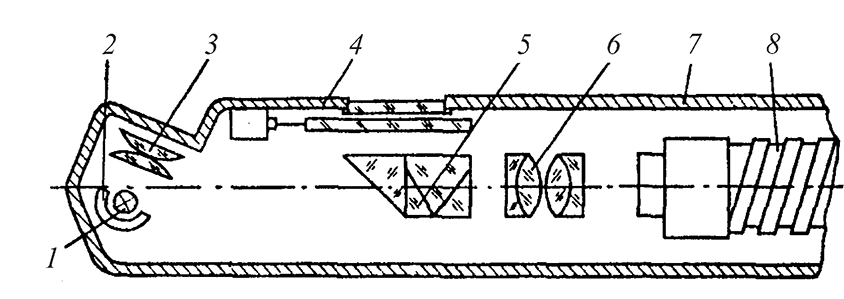

Рис. 2. Диагностический модуль для непрерывного или дискретного контроля за изменением параметров фрактальных кластеров

где Хпр, и Хлев - координаты правого и левого края контура метки при перемещении визира микроскопа вдоль оси X; Yниж и Yверх - координаты нижнего и верхнего края контура метки при перемещении визира микроскопа вдоль оси Y.

Координаты точек заносятся в персональный компьютер оператором и обрабатываются с помощью электронной таблицы Ехсе1-97.

Полученные значения координат точек используются для вычисления расстояний между любыми двумя метками (например, 1 и 2) по формулам аналитической геометрии

![]()

где Х1 и Y1, Х2 и Υ2 - координаты точек 1 и 2 соответственно; L1-2 - расстояние между точками 1 м2.

Все исходные данные и результаты предварительных вычислений по ним заносятся в левую часть рабочей таблицы. По результатам измерений в двух противоположных направлениях (при движении микроскопа от центра системы координат и обратно) вычисляются средние значения для расстояний между метками при данной наработке.

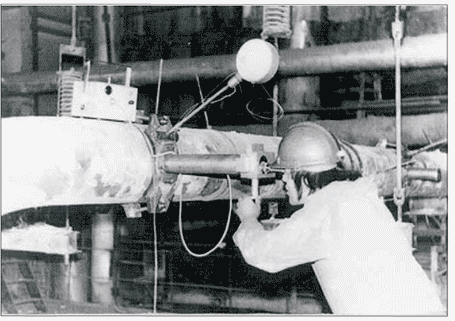

Для обобщения результатов процесса ползучести рассчитывается площадь контура, образованного крайними реперными точками, а именно Х1, Υ1, Χ7, Υ7. Для этого контур разбивается на соответствующее число треугольников, площадь каждого из которых вычисляется по известным координатам его вершин по формуле

где А, В, С- вершины соответствующих треугольников.

Площадь контура определяется как сумма составляющих его треугольников и заносится в нижнюю часть таблицы.

Во время планового останова энергоблока с помощью самотвердеющего состава проводится снятие реплик (оттисков) с зон нанесения реперных меток.

По методике, приведенной ранее, измеряются координаты точек и вычисляются расстояния между метками. Данные заносятся в таблицу.

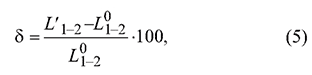

Изменение длины отрезка, вызванное деформацией ползучести, вычисляется (в процентах) по формуле

где L' - расстояние между точками на данный момент времени; L0 - начальное расстояние между точками.

Данные, полученные для каждой пары смежных отрезков по осям X, Υ, Ζ, заносятся в таблицу. При анализе результатов необходимо учитывать, что деформация вдоль оси Υ является продольной, а вдоль оси X - поперечной.

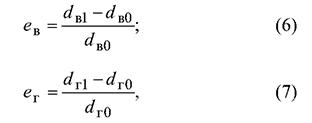

Значения общей деформации ползучести в зонах нанесения меток используются, как и в случае измерения обычным способом (микрометрической скобой), по бобышкам, приваренным к телу паропровода,

где dв, dг - диаметр трубопровода в вертикальной и горизонтальной плоскости соответственно.

Расчет деформации ползучести ведется помимо линейных показателей вдоль соответствующих осей также и по значениям площадей треугольников, что позволит получить обобщающую информацию о динамике процесса ползучести

![]()

где S1 и S0 - площади контура в данный и первоначальный момент времени соответственно.

По данным таблиц строятся схемы расположения меток и эпюры распределения локальной деформации

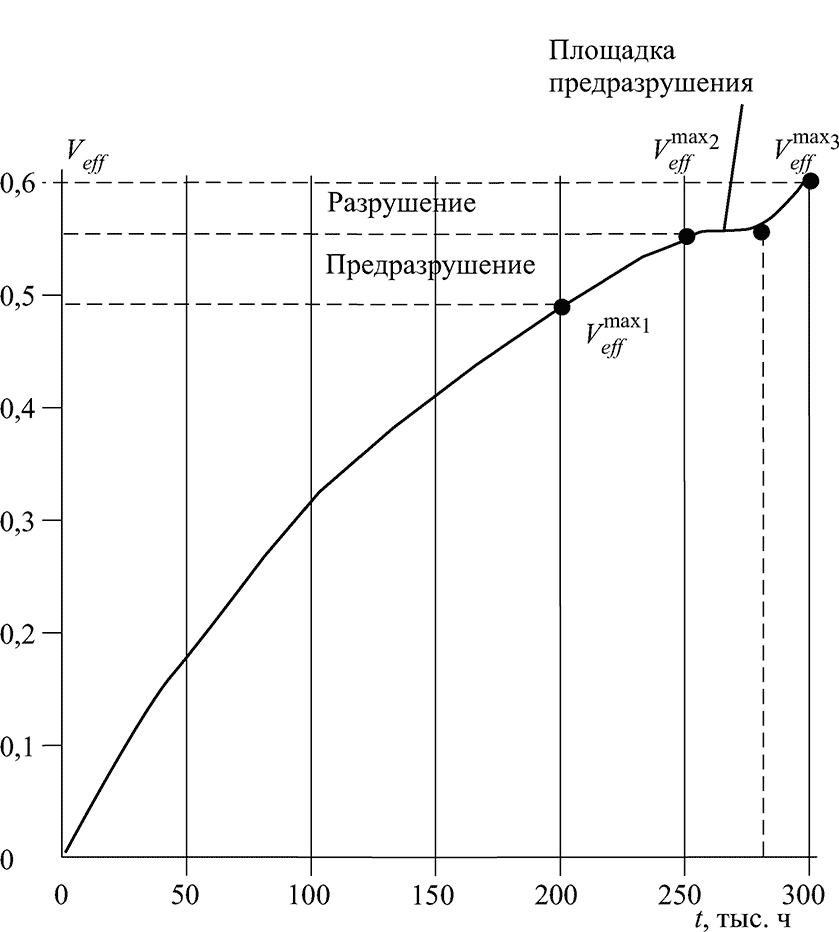

Рис. 3. Бифуркационная кривая усталости для стали 12Х1МФ:

Рис. 4. Принципиальная схема установки для дистанционного контроля внутренней поверхности патрубков корпуса ядерного реактора

Veff - эффективный коэффициент Пуассона;![]()

![]() - максимальные значения коэффициента Пуассона начала неравновесного фазового перехода, состояния предразрушения и начала разрушения конструкции соответственно

- максимальные значения коэффициента Пуассона начала неравновесного фазового перехода, состояния предразрушения и начала разрушения конструкции соответственно

ползучести по сечению паропровода после соответствующего периода наработки.

На рис. 2 показан диагностический модуль для непрерывного или дискретного контроля за изменением параметров фрактальных кластеров.

Далее приведена методика определения предельных состояний паропроводов по изменению точек бифуркации.

Для описания меры исчерпания рабочего ресурса изотропных материалов устойчивое структурное состояние по данным анализа [5] обеспечивается при

![]() (9)

(9)

где Veff- эффективный коэффициент Пуассона.

Для котлотурбинных сталей, устойчивых к разрушающим деформациям, Veff соответствует значениям

![]()

Чем ближе Vеff к показателю 0,5, тем сталь менее устойчива к поперечным деформациям. При Veff> 0,5 материал переходит в новое агрегатное состояние, не обладающее сдвиговой жесткостью.

Исследования показали, что предельные значения Veff будут различными в каждом конкретном случае отдельно. Для прямых участков паропроводов, гибов (в различных зонах), литых корпусных деталей турбин Vejj будет иметь неодинаковые значения.

Степень локализации деформации при переходе из упругой в упругопластическую область зависит от многих факторов, что затрудняет прогнозирование поведения материала под нагрузкой. Особенно это касается сложнопрофильных конструкций с различной толщиной стенки и с разными воздействиями внешних факторов. Требуется изучение эволюции структурной неоднородности под нагрузкой. Наибольшие показатели деформации ползучести концентрируются в локальных объемах металла, что определяет в дальнейшем и самоорганизацию фрактальных кластеров, обладающих свойствами универсальности и масштабной инвариантности.

Поскольку коэффициент поперечной деформации в упругопластической области является показателем способности восстанавливать объем металла, нарушенный эксплуатационными факторами, необходимо определить критическое значение, который будет являться параметром порядка, определяющим устойчивость фрактального кластера к деформациям. Его поведение контролируется действием на кластер внутренних напряжений растяжения (тт), приводящих к линейным ἐт и сдвиговым ψm деформациям кластера.

Фрактальный кластер может сохранять устойчивость к деформации вплоть до достижения относительной предельной деформации сдвига.

Анализ результатов, полученных при испытании образцов из различных марок сталей, свидетельствует о том, что показатель![]() соответствует первой из

соответствует первой из

трех точек бифуркационной кривой усталостного разрушения материала.

Бифуркационные точки![]() имеют значения поперечной деформации на 4 - 8% соответственно больше, чех

имеют значения поперечной деформации на 4 - 8% соответственно больше, чех![]() соответствует периоду на

соответствует периоду на

чала разрушения. На рис. 3 показана бифуркационная теоретическая кривая усталости для паропроводной стали 12Х1МФ, отработавшей 290 тыс. ч.

Рис. 5. Вводный зонд

Для получения достоверных данных о значениях коэффициента Пуассона для различных марок сталей, отработавших разное число часов, необходимы дальнейшие исследования в этом направлении. Предварительные исследования показывают, что в отличие от кривой, построенной по результатам испытания образцов, показатель поперечной деформации и коэффициент Пуассона, полученный при натурных испытаниях, будут другими.