Для разработки системы автоматического регулирования (CAP) РПС на АВМ промоделирована математическая модель системы, при выводе уравнений динамики РПС с ШБМ использован метод

бурого угля в мельницу. В то же время основные импульсы PЗМ будут отключены от регулятора загрузки. При температуре смеси за мельницей ниже 100 °С импульс поступает на регулятор температуры, воздействующий на шибер дымовых газов.

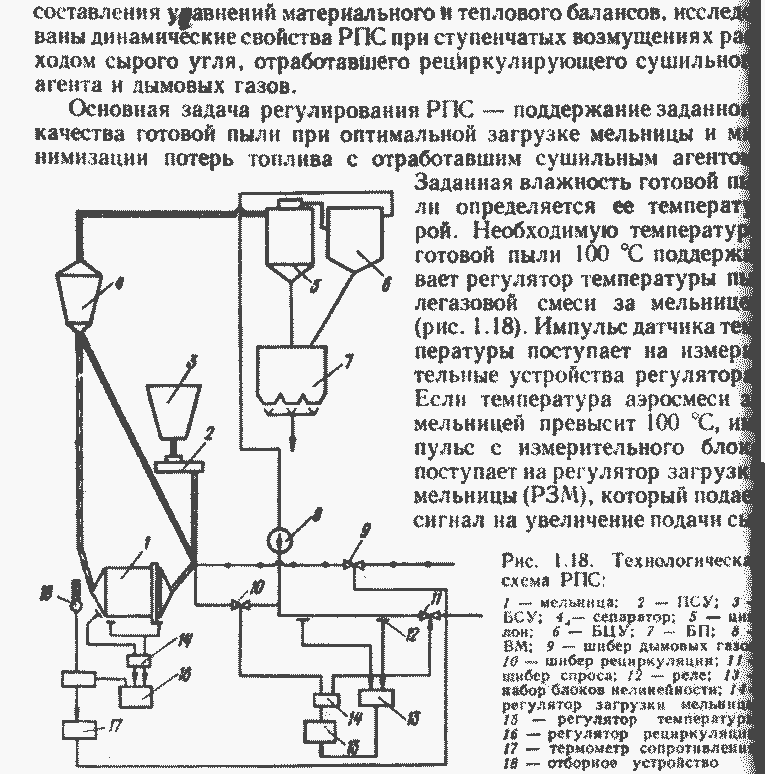

На РЗМ поступают импульсы, соответствующие условному уровню шаротопливной массы в барабане мельницы, сопротивление мельницы и обратной связи по положению регулирующего органа. В качестве датчиков импульсов применяют дифференциальные тяге напоромеры ДТМ-100. Для минимизации выброса пыли в атмосферу установлен регулятор рециркуляции отработавших газов изменяющий их расход. Импульс по выбросу пыли поступает на pегулятор с блока умножения, на вход которого поданы сигналы по расходу сушильного агента за мельничным вентилятором (ВМ), измеряемому мультипликатором в комплекте с ДТМ-100, и по концентрации пыли в потоке за ВМ, измеряемой концентратомером. При полностью открытом шибере рециркулирующих газов и дальнейшем увеличении концентрации пыли в отработавшем сушильном агенте регулятор рециркуляции управляет шибером на сбросе, расположенном между ВМ и электрофильтрами; прикрывая этот шибер, уменьшают выброс пыли. При поступлении сигнала регулятора рециркуляции «меньше» сначала открывается шибер сброса, при полном открытии этого шибера сигнал «меньше» поступает на шибер рециркуляции, прикрывая его.

Для выбора оптимальных настроек регуляторов и оценки работоспособности САР РПС исследована динамика регулирования на аналоговой вычислительной машине МПТ-9/3 (проверка работоспособности САР проводилась при наиболее часто встречающемся возмущении расходом топлива β1 = 100 %).

На основе разгонных характеристик по температуре пылегазовой смеси за мельницей и расходу пыли в потоке на сбросе, полученных в результате динамических исследований на АВМ, рассчитаны настройки регуляторов температуры, загрузки и рециркуляции САР РПС. Оптимальным настройкам соответствует процесс регулирования с наименьшим отклонением регулируемой величины от заданного значения, минимальным временем переходного процесса и степенью затухания ψ = 0,9. Динамические характеристики мельничной системы представляются в виде запаздывающего звена и инерционного звена первого порядка, соединенных последовательно.

Работа трех регуляторов САР обеспечивает требуемое качество регулирования. Максимальное отклонение температуры при 100 %-м возмущении топлива составляет 5оС, время переходного процесса — 1200 с, максимальное отклонение расхода пыли в сбросе — 0,012 т ч, а условного уровня — 0,02 м. При регулировании температуры регулятором загрузки мельницы максимальное отклонение температуры составляет 10оС при 100 %-м возмущении расходом топлива, максимальное отклонение расхода пыли в сбросе — 0,015 т/ч при времени переходных процессов 1200 с (рис. 1.19).

Однако, как показал опыт, при работе ШБМ их заполнение топливом поддерживается меньшим оптимального, чтобы при изменении качества топлива не допускать перегруза мельницы, вызывающего аварийную ситуацию. Вследствие этого существенно снижается производительность мельницы и увеличивается энергоемкость процесса размола. Эксплуатация мельниц в режиме недогруза связана с отсутствием надежных и точных способов измерения их загрузки, а также систем поиска такого уровня загрузки, при котором достигается наибольшая производительность мельниц.

Львовский политехнический институт совместно с Бурштынской ГРЭС усовершенствовали систему автоматического регулирования и оптимизации загрузки шаровых барабанных мельниц,

В эксплуатационных условиях производительность мельниц мо жет ограничиваться возможностями сушильной или вентиляционной систем пылеприготовления. При этом снижение сушильной возможности системы пылеприготовления проявляется уменьшением температуры аэросмеси за мельницей ниже минимально допустимого значения. Нехватка же вентиляционной возможности может возникал из-за завала входной или выходной горловины барабана ШБМ, кото рая проявляется увеличением перепада давления на барабан ШБМ выше допустимого значения. С учетом этого в предложенной системе при возникающих ограничениях сушильной или вентиляционной возможностей системы пылеприготовления поддерживаются соответственно минимально допустимая температура аэросмеси за мельницей или максимально возможный перепад давления на барабане ШБМ.

Система включает три измерительных канала для измерения загрузки мельницы топливом, перепада давления на барабане мельницы и температуры аэросмеси на выходе с соответствующими измерительными преобразователями, которые соединены с регулятором, воздействующим на питатель сырого угля мельницы.

Система работает следующим образом. При отсутствии ограничении системы пылеприготовления по сушке или вентиляции с помощью пьезокерамического акселерометра измеряется вертикальная составляющая виброускорения переднего подшипника мельницы. Сигнал акселерометра поступает на полосовой виброусилитель, где выделяется и усиливается полоса в диапазоне частот 2—10 кГц. Полученный сигнал ретранслируется на щит управления, дополнительно усиливается согласующим усилителем и выпрямляется детектором. Напряжение выпрямленного сигнала, характеризующее уровень виброускорения в указанном диапазоне частот, подается на регулирующее устройство. Регулирующее устройство, реализуя разработанный алгоритм, дискретно изменяет подачу топлива в мельницу таким образом, чтобы значение измеряемого вибрационного сигнала было минимальным, а производительность — максимальной. При ограничении мельницы по сушке или вентиляции регулирующее устройство отключает контур измерения вибрации и включает контуры измерения температуры аэросмеси или перепада давления на барабане ШБМ. При этом подача топлива производится таким образом, чтобы соответственно температура аэросмеси за мельницей не понижалась ниже минимально возможного значения, а перепад давления не повышался выше допустимой величины. Это означает, что вначале используется диапазон регулятора загрузки мельницы, а затем переход в импульсный режим питателя сырого угля.

Рассмотренная система прошла промышленные испытания на Бурштынской и Приднепровской ГРЭС, на которых сжигаются различные марки топлива. Результаты испытаний показали, что при работе системы пылеприготовления с усовершенствованной системой регулирования существенно увеличивается производительность мельницы (в среднем на 10 т/ч). Кроме того, снижается расход электроэнергии на размол одной тонны топлива в среднем на 5 кВт-ч при неизменном качестве получаемой пыли.