ГЛАВА 1

ВНЕДРЕНИЕ РАЗОМКНУТОЙ СХЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ С ГАЗОВОЙ СУШКОЙ ТОПЛИВА

- Модернизация системы пылеприготовления с промбункером

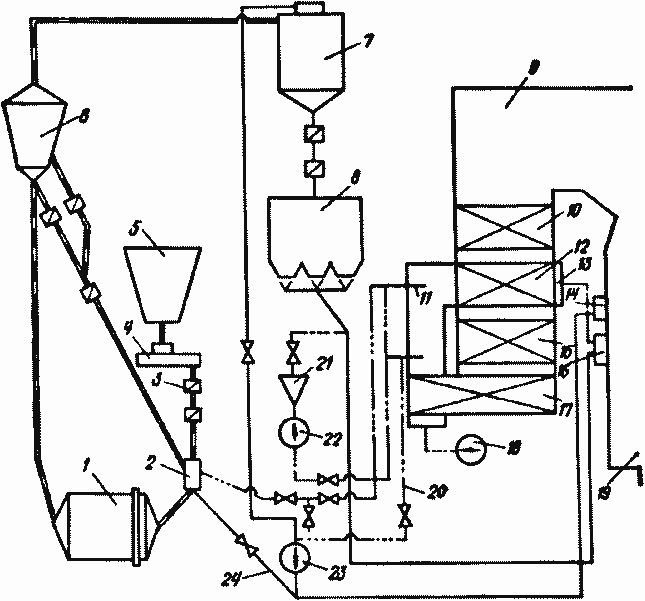

Проектная двухвентиляторная система приготовления пыли с промбункером, сушкой угля горячим воздухом и мельницей Ш-50 (рис. 1.1)* хорошо зарекомендовала себя при размоле и транспорте аэросмеси низкореакционных углей. В условиях Бурштынской ГРЭС эта система пылеприготовления предназначалась для подготовки к сжиганию взрывоопасных газовых и длиннопламенных углей в котлоагрегате ТП-100 энергоблока мощностью 200 МВт.

Проектное топливо — каменный уголь Львовско-Волынского месторождения — имело следующую характеристику: теплотворная способность = 5830 ккал/кг (24,3 МДж/кг), выход летучих V' = 39 %, зольность W' = 21 %, влажность Wp = 6,5 %, содержание серы Sр = 3,7 %.

Изучение процессов приготовления пыли из этого топлива показало, что при большой протяженности пылевоздухопроводов, значительном внутреннем объеме, больших расходах и скоростях сушильного агента, постоянно меняющихся концентрациях пыли в потоке по тракту в системе пылеприготовления с промбункером при воздушной сушке угля практически всегда существуют условия для взрыва. Кроме того, несмотря на принимаемые меры, уголь подается в работающую мельницу с перерывами.

Динамические возмущения, изменения скорости аэросмеси и расхода воздуха через мельницу приводят к перераспределению концентрации пыли в тракте, взвихриванию тлеющих отложений и усилению контакта этих отложений с объемом взрывоопасной смеси. В таких условиях даже при поддержании температуры аэросмеси за мельницей в пределах 70 °С при воздушной сушке высокореакционного угля не гарантирована взрывобезопасная эксплуатация пылесистемы [31].

*На этом рисунке, а также на рис. 1.5, 1.6, 1.18 и 4.2 приняты следующие условные обозначения: ![]()

Однако уменьшение температуры аэросмеси ниже требуемого значения приводит к отложениям влажной пыли по тракту пылеприготовления. К возникновению и росту отложений пыли в основном приводят:

гравитационное выпадение пыли из потока в слабопроточных зонах и в аэродинамической тени, в тупиковых участках (отводы взрывных клапанов и др.);

адгезия угольной пыли на внутренних стенках и других поверхностях оборудования независимо от расположения последних в пространстве.

Рис. 1.1. Двухвентиляторная замкнутая пылесистема с воздушной сушкой топлива;

1 — мельница Ш-50А; 3 — устройство для нисходящей сутки топлива; 3 — мигалка; 4 — питатель угля (ПСУ); 5 — бункер угля (БСУ); 6 — сепаратор; 7 — циклон; 8 — бункер пыли (БП); 9 — конвективный газоход; 10 — регулирующая ступень промпароперегревателя; 11 — трубопровод горячего воздуха; 13 — трубчатый воздухоподогреватель (TBП); 13 — короб горячего воздуха; 14 — сбросная горелка; 15 — водяной экономайзер; 16 — основная горелка; 17 — регенеративный воздухоподогреватель (РВВ); 18 — вентилятор дутьевой (ВД); 19 — топка котла ТП-100; 20 — трубопровод слабоподогретого воздуха; 21 — короб первичного воздуха; 22 — вентилятор горячего дутья (ВГД); 23 — вентилятор мельничный (ВМ); 24 — трубопровод рециркуляции пылесистемы пылеприготовления

Теоретические расчеты показывают, что для ван-дер-ваальсовых сил взаимодействия частицы и поверхности пылепровода сила отрыва частицы в отложении от единицы поверхности растет обратно пропорционально ее диаметру. Статистический разброс сил адгезии, наблюдающийся в пределах одной фракции, объясняется энергетической неоднородностью поверхности и частиц, наличием на различных участках поверхности загрязнений, капиллярной влаги, окислов и т. п.

Рис. 1.2. Кривые зависимости числа адгезии угольной пыли от относительной влажности сушильного агента (а), температуры (б) и дисперсности угольной пыли (в)

Для борьбы с налипанием пыли и взрывами в системах пылеприготовления необходимо определить силы, вызывающие адгезию в условиях переноса угольной пыли воздушным потоком, содержащим влагу при пониженной температуре аэросмеси, характерной для воздушной сушки высокореакционных углей (менее 70 °С), когда влажность готовой пыли в зависимости от влажности исходного топлива может достигать 2 % и более. В реальных условиях молекулярная составляющая сил адгезии зависит от формы частиц и состояния поверхности. В потоке частицы находятся в агрегированном состоянии (мелкие частицы осаждаются па крупные, а агрегат первичных частиц приобретает в потоке сферическую форму). Они удерживаются на поверхности относительно слабыми адгезионными силами как шары и удаляются легко за счет нарушения аутогезионных связей внутри агрегата. В условиях систем пылеприготовления соударение и удары о стенки на участках высокоскоростного потока приводят к дезагрегации угольной пыли.

Капиллярные силы адгезии, связанные с температурно-влажностным режимом работы системы пылеприготовления, поддаются регулировке в широком диапазоне и зависят прежде всего от влажности потока аэросмеси.

Соприкосновение частицы с поверхностью пылепровода подчиняется закономерностям удара. Крупные частицы, коснувшись поверхности, могут отскочить от нее и вернуться в поток. Мелкие частицы (1—2 мкм и меньше) обладают значительно меньшей энергией, и для них появляются условия, способствующие осаждению. Отскоку частицы от стенки после удара препятствуют силы адгезии.

На практике имеют большое значение эффекты гистерезиса при адгезии и старения отложений. Сущность гистерезиса при адгезии во влажном воздухе состоит в том, что для очистки от налипания пыли нужно уменьшить влажность этой пыли (рис. 1.2, а). Иначе говоря, чтобы ликвидировать отложения, необходимо не только восстановить безадгезионный режим, но и обеспечить пересушку отложившихся слоев, что приводит к превышению допустимой температуры сушильного агента и к возгоранию отложений. Кроме того, как видно из рис. 1.2, б, с ростом температуры воздуха отложения упрочняются, что объясняется изменением поверхностных свойств в зоне контакта. Под влиянием эффекта старения отложения самоупрочняются и из рыхлых и легко сдуваемых превращаются в прочные и трудностряхиваемые.

Таким образом, при обдувании потоком воздуха на поверхности частицы срываются с места под влиянием аэродинамического сопротивления частицы в потоке и подъемной силы, а удерживаются силой трения, пропорциональной адгезии и массе частицы. Частицы размером менее 100 мкм частично или полностью находятся в пределах турбулентного пограничного слоя. Частицы меньше 10 мкм при скорости до 25 м/с находятся в пределах ламинарного подслоя. Трудно удаляются мелкие частицы (меньше 50 мкм), для которых велики силы адгезии. Если угольная пыль отложилась в слабопроточной зоне, аэродинамической тени или в тупике, то удалить ее, увеличив вентиляцию системы пылеприготовления, невозможно.

Проанализируем условия возгорания отложении каменного угля типа ГСШ в системе пылеприготовления при изменении температуры и концентрации окислителя в сушильном агенте. Испытания проводились на специальной установке для получения данных при О2≤21 %. В замкнутом контуре циркулировал воздух или газовая среда с пониженной концентрацией кислорода, которая нагревалась в электропечи до заданной температуры. Каменный уголь марки Г фракции 0—50 мкм имел следующий состав: зольность на сухую массу Ас = 21,6 %; содержание летучих Vг = 39,7 %; Сг = 80,5 %; Н'г = 5,8 %. Кювету с пылью помещали в лабораторную печь из термостата с температурой 90 °С, благодаря чему пыль была сухой и уменьшалось время прогрева пыли в лабораторной печи. На рис. 1.3 кривые характеризуют прогрев пыли при температуре воздуха 130 °С, которая выше допустимой по условиям самовозгорания отложений. Характер температурных кривых показывает, что разогрев от тепловыделения в слое не превышает 10 °С. При повышении температуры потока воздуха до 145 °С (рис. 1.4, а) характер температурных кривых изменяется. По окончании интервала времени, называемого периодом индукции, начинается резкий рост температуры пыли в навеске. Такой саморазогрев может начинаться в центре отложения пыли или с поверхности. Саморазогрев отложившейся пыли связан с кинетикой низкотемпературного окисления угля. Скорость реагирования в воздушной среде очень быстро возрастает с температурой, так что при температуре, несколько большей 130 °С, теплоотвод становится меньше тепловыделения, отложение пыли возгорается. Чем выше температура воздуха и скорость его у поверхности отложения, тем быстрее происходит самовозгорание.

Рис. 1.4. Кривые возгорания отложений пыли газового угля при 145 °С (а) и при содержании кислорода в сушильном агенте 16 % (б)

При более высоких температурах потока и пониженном содержании О2 температурные кривые возгорания более пологие чем при О2 = 21 %. При недостатке кислорода скорость окисления уменьшается при температуре слоя отложений 260—400 °С, после чего процесс стремится к стационарному режиму.

Разогрев в стационарном режиме при содержании кислорода 16 % в сушильном агенте не превышает 200 °С (рис. 1.4, б). В таком разожженном виде слой отложений при ограниченной скорости реакции может существовать длительно, пока отложение пыли не превратится в отложение золы и кокса.

Подача в систему пылеприготовления воздуха с нормальным содержанием кислорода и возникновение условий для взвихривания неизбежно ведут к взрыву. Из кривых видно, что по мере расходования активной части летучих тепловыделение смешается постепенно в глубь пыли вслед за кислородом, диффундирующим в поры отложений. Главным источником воспламенения при взрывах систем пылеприготовления, работающих в условиях воздушной сушки топлива, являются тлеющие отложения.

Эксперименты, проведенные при пуске систем пылеприготовления вновь вводимых энергоблоков, в которых еще не возникли отложения пыли, показали, что поддержание температуры аэросмеси на уровне, при котором влажность готовой пыли ниже 1,0 %, т. е. снятие ограничений по повышению температуры аэросмеси до 90 С при динамических возмущениях в работе системы пылеприготовления, позволяет значительно повысить их взрывобезопасности. Единичные взрывы в системах пылеприготовления с воздушной сушкой топлива имели место и при таких условиях, однако их повторяемость и разрушительная сила были значительно меньше. Таким образом доказано, что несоблюдение рекомендованной температуры аэросмеси не являлось определяющим фактором для взрыва, а ее повышение в определенных пределах было менее опасно, чем понижение, вызывающее возникновение массовых отложений и очагов самовоспламенения пыли в системах пылеприготовления такой протяженности, какими являются системы пылеприготовления с промбункерами.

Повышение температуры аэросмеси положительно сказалось на работе бункера пыли, в котором ранее наблюдались очаги горения и хлопки, значительно улучшилась работа пылепитателей на сухой пыли, прекратились забивания пылепроводов. Исключить полностью взрывы систем пылеприготовления с воздушной сушкой не представлялось возможным в связи с тем, что в процессе эксплуатации накапливаются отложения пыли в тех или иных местах системы и их горение не может быть предотвращено без вмешательства персонала (очистка вручную), что небезопасно и трудоемко.

Для обеспечения взрывобезопасности систем пылеприготовления с промбункером разработана одновентиляторная пылесистема с сушкой топлива дымовыми газами. В котлоагрегатах ТП-100 с Т- образной компоновкой верхнее воздушное кольцо-короб горячего воздуха котла разделили на две части. В часть кольца, выделенную для сушки топлива, подвели дымовые газы из газоходов котла после регулирующей ступени промперегрева (рис. 1.5) с температурой 350 °С. Разрежение в газоходе котла в месте забора дымовых газов составляет 25—30 кгс/м2 (250—300 Па); сопротивление газового тракта от котла к мельнице 75—100 кгс/м2 (750—1000 Па), в результате чего разрежение перед мельницей поддерживается на уровне 100—130 кгс/м2 (1000—1300 Па).

Одновентиляторный вариант системы пылеприготовления с газовой сушкой позволяет отказаться от сбросных горелок; отработавший сушильный агент направляется в основные горелки в качестве первичного воздуха. Предварительное испытание пылеугольных горелок котлоагрегата с переводом в них сброса системы пылеприготовления дало положительные результаты, воспламенение пыли сохранялось устойчивым, ухудшения жидкого шлакоудаления не наблюдалось. Однако сброс в топку котлоагрегата дымовых газов после сушки шламов, промпродуктов и силезских углей, различные их теплотворная способность и характеристики плавкости золы не дают возможности наладить топочный режим, обеспечить заданную температуру пара и металла пароперегревателей и несение энергоблоком номинальной нагрузки. Снижение КПД при эксплуатации котлоагрегата весьма значительно.

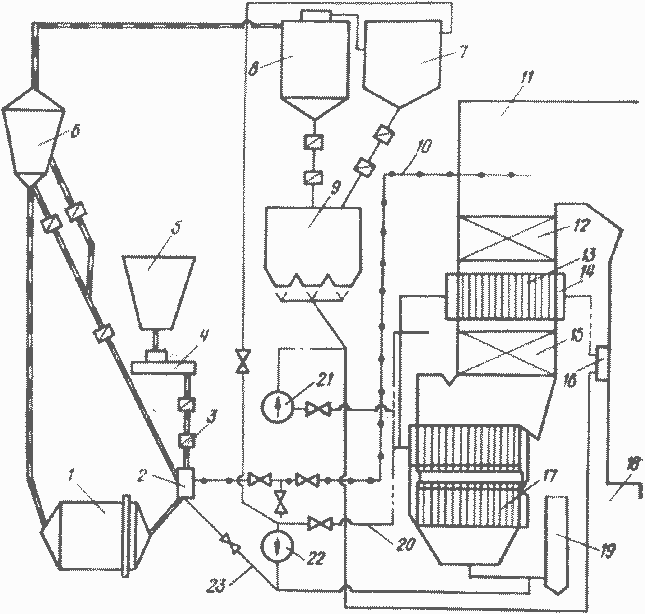

Поэтому принято решение о разработке проекта разомкнутой схемы пылеприготовления с газовой сушкой топлива (РПС). В РПС сушка топлива осуществляется в процессе размола дымовыми газами, которые затем отводятся в газоход за котлом и после очистки в околоуловителях удаляются дымососами. Испаренная из топлива влага не возвращается в топку котлоагрегата, чем устраняется основной недостаток газовой сушки топлива и обеспечивается кондиционирование топочного процесса. В процессе сушки дымовыми газами уменьшается температура сушильного агента до 90 °С, что позволяет утилизировать часть тепла уходящих газов.

Рис. 1.6. Разомкнутая схема пылеприготовления с вентилятором горячего дутья (ВГД):

1—7 см. обозначения рис. 1.1; 8 — батарейный циклон-уловитель (БЦУ); 9 — бункер пыли; 10 — трубопровод дымовых газов; 11 — конвективный газоход; 12 — регулирующая ступень промпароперегревателя; 13 — ТВП второй ступени; 14 — короб горячего воздуха; 15 — водяной экономайзер; 16 — горелка; 17 — ТВП первой ступени; 18 — топка котла ТП-100А; 19 — электрофильтры; 20 — трубопровод слабоподогретого воздуха; 21 — ВГД; 22 — вентилятор мельничный; 23 — трубопровод рециркуляции пылесистемы

Глубокое охлаждение сушильного агента при этом не приводит к коррозии металла пылевоздухопроводов в схеме, поскольку, как показали исследования НПО ЦКТИ им. И. И. Ползунова, содержащиеся в сушильном агенте частицы угольной пыли адсорбируют SO3, благодаря чему температура точки росы в системе пылеприготовления значительно снижается и равна температуре конденсации водяных паров (55...65 °С) при соответствующем парциальном давлении.

Разомкнутая схема пылеприготовления приведена на рис. 1.6. Как видно из рисунка, разомкнутая схема отличается от замкнутой (рис. 1.5) установкой второй ступени механической очистки — батарейного циклона-уловителя (БЦУ). Сушка топлива в РПС осуществляется, как и в замкнутой системе пылеприготовления (ЗПС), дымовыми газами, отбираемыми перед второй ступенью воздухоподогревателя с температурой 350оС в количестве 6 % на одну систему пылеприготовления и отработанным сушильным агентом после двух ступеней пылеулавливания (рециркуляция пылесистемы). В качестве второй ступени пылеулавливания применен батарейный циклон БЦУ-І х 10 х 16, после которого обеспыленный сушильный агент мельничным вентилятором удаляется в газоход котла перед электрофильтрами. БЦУ состоит из 160 элементарных циклончиков 0 250 мм. Угольная пыль, подсушенная до влажности 0,5 %, после циклона и БЦУ через мигалки ссыпается в промбункер. К горелкам пыль транспортируется с помощью вентилятора горячего дутья В ГД-20 слабоподогретым воздухом с температурой 220 С. Поступающую в горелки пыль дозируют лопастные пылепитатели УЛПП-2-64И.

В разомкнутой схеме пылеприготовления появляется дополнительная потеря топлива, связанная с тем, что за пределы котлоагрегата сбрасывается сушильный агент после дополнительной очистки во второй ступени пылеулавливания. Для повышения эффективности РПС необходимо минимизировать эти потери. Опыт показал, что батарейные пылеуловители и циклонные элементы к ним необходимо изготовлять в заводских условиях с применением необходимой оснастки.

При испытаниях циклона и определении КПД двухступенчатой установки производили замеры полных зерновых составов уловленной и неуловленной пыли в соответствующих степенях пылеулавливания.

Тепловая потеря с уносом пыли из пылесистемы с учетом уменьшения величины qун за счет возврата части золы из газоходов котла с сушильным агентом в пылесистему![]() где х — доля отбора газов из котла на сушку; qп — потеря тепла с механическим недожогом.

где х — доля отбора газов из котла на сушку; qп — потеря тепла с механическим недожогом.

Всего проведено более 40 комплексных опытов с полным объемом измерений и расчетов с составлением таблиц измеряемых величин и расчетных значений. Усредненное значение КПД циклона составило 94,6 %, что согласуется с нормативными значениями. Это предопределило возможность достижения высокой эффективности двухступенчатого обеспыливания при условии надлежащей работы БЦУ. КПД обеих ступеней пылеулавливания в широком диапазоне изменения основных параметров пылесистемы: расхода сушильного агента![]() , остатка пыли на сите

, остатка пыли на сите![]() , производительности мельницы Впл = 45...80 т/ч изменяется в пределах 89,9—99,1 % при среднем значении 99,0 % (рис. 1.7). Такая стабильность работы характерна для двухступенчатых систем механической очистки и позволяет устанавливать режим работы системы пылеприготовления, практически не зависящий от ее режимных параметров. Это обеспечивается только при достаточно хорошей работе мигалок, так как известно, что ухудшение состояния мигалок под БЦУ прежде всего снижает КПД пылеуловителей, особенно при малых расходах пыли через пылесистему.

, производительности мельницы Впл = 45...80 т/ч изменяется в пределах 89,9—99,1 % при среднем значении 99,0 % (рис. 1.7). Такая стабильность работы характерна для двухступенчатых систем механической очистки и позволяет устанавливать режим работы системы пылеприготовления, практически не зависящий от ее режимных параметров. Это обеспечивается только при достаточно хорошей работе мигалок, так как известно, что ухудшение состояния мигалок под БЦУ прежде всего снижает КПД пылеуловителей, особенно при малых расходах пыли через пылесистему.

Проектом предусматривалось применение рециркуляции отработавшего сушильного агента на вход в мельницу с целью регулирования температуры аэросмеси за мельницей. В связи с этим определена зависимость КПД пылеулавливания от рециркуляции сушильного агента.

Из графика (рис. 1.8) видно, что в диапазоне изменения рециркуляция r = 0...40 % не влияет на КПД пылеуловителей. Характер этой зависимости ηs = f (r) согласуется с расчетным результатом.