Конструкционная схема прямоточного ПГ.

Каждой из представленных на рис. 1.10 принципиальных схем прямоточных ПГ соответствует большое число конструкционных схем, отличающихся одна от другой устройством отдельных элементов и их компоновкой в корпусе, но тем не менее реализующих соответствующий принцип работы ПГ с использованием указанных на принципиальной схеме основных инженерных решений.

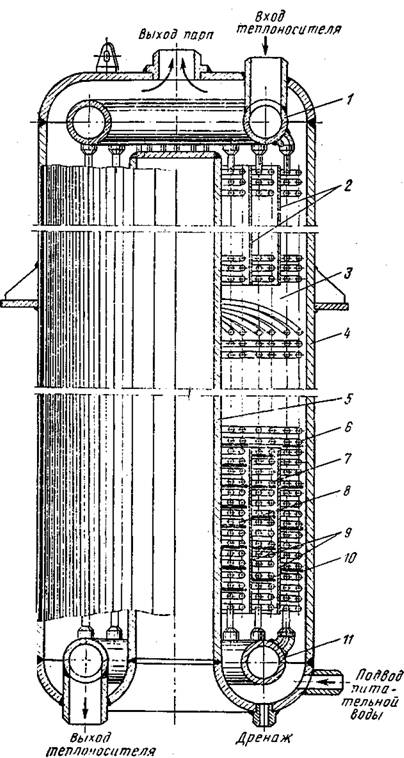

Для пояснения устройства обогреваемых водой прямоточных ПГ рассмотрим возможную конструкционную схему ПГ, теплопередающая поверхность которого образована системой спиральных змеевиковых труб, а принцип компоновки дан на рис. 1.10,в. Такая конструкционная схема представлена на рис. 1.13.

Как видно из рисунка, основными конструкционными элементами прямоточного ПГ выбранного типа являются: сварной корпус, состоящий из двух цилиндрических обечаек (наружной 4 и внутренней 5), днища и крышки; шесть цилиндрических разнозаходных змеевиков*, образованных восемнадцатью трубками 5— 8 и др.; два тороидальных коллектора (раздающий 1 и собирающий 11), объединяющих концы змеевиковых трубок; четыре цилиндрических вытеснителя 2 и 9 и три спиральных ретардера 10 и др., обеспечивающих необходимое направление движения рабочего тела на пароперегревательном и экономайзерном участках.

* Змеевик называется цилиндрическим, если по всей его высоте выдержан постоянный радиус навивки трубок. Заходность такого змеевика определяется числом трубок, навиваемых одновременно.

В представленной на рис, 1.13 конструкционной схеме ПГ реализован принцип противотока теплообменивающихся сред, что позволяет получить при прочих равных условиях максимальную температуру генерируемого пара. В соответствии с выбранной принципиальной схемой среда первого контура циркулирует внутри змеевиков, а среда второго контура омывает эти змеевики снаружи. При этом схема циркуляции выглядит следующим образом: нагретый в реакторе теплоноситель подается в раздающий коллектор 1 и опускается далее по 18 параллельно включенным трубкам в собирающий коллектор 11, откуда он забирается циркуляционным насосом первого контура и вновь подается в реактор; рабочее тело подводится через штуцер в днище ПГ и поднимается вверх в межтрубном пространстве, нагреваясь за счет тепла, отбираемого от циркулирующего внутри змеевиков теплоносителя.

В соответствии с изменением агрегатного состояния рабочего тела тракт циркуляции разбит на три характерных участка — экономайзерный, испарительный и пароперегревательный. На выходе из экономайзерного участка питательная вода нагревается до температуры насыщения, на выходе из испарительного участка получается насыщенный пар, а на выходе из пароперегревательного — перегретый пар.

Для улучшения условий теплосъема на экономайзерном участке принимаются меры к обеспечению продольного омывания трубок и к увеличению скорости их обтекания. В рассматриваемой конструкции это достигается за счет использования цилиндрических вытеснителей 9 и трех спиральных ретардеров. Названные элементы совместно с наружной и внутренней обечайками корпуса ПГ образуют , три спиральных канала прямоугольного сечения.

Рис. 1.13. Конструкционная схема прямоточного ПГ

Внутренний канал содержит четыре трубки, образующие в результате групповой навивки два двухзаходных цилиндрических змеевика; средний канал содержит шесть трубок, образующих два трехзаходных змеевика, а наружный канал — восемь трубок, образующих два четырехзаходных змеевика. Такое различие обусловлено стремлением иметь приблизительно одинаковую длину всех 18 трубок, образующих теплопередающую поверхность. При соблюдении этого условия достигается равенство гидравлических сопротивлений трубок, а значит, и равенство расходов теплоносителя через каждую из них.

На испарительном участке вытеснителей и ретардеров нет, поскольку условия теплопередачи к кипящей воде не зависят ни от скорости, ни от характера обтекания змеевиков. В результате пароводяная смесь на испарительном участке движется в кольцевых зазорах между змеевиками, поперечно омывая трубки.

В верхней части испарительного участка выполнена разреженная навивка змеевиков с образованием смесительной камеры 5, предназначенной для уменьшения тепловой неравномерности и стабилизации потока рабочего тела.

На пароперегревательном участке скорость и характер обтекания трубок вновь приобретают существенное значение для интенсификации теплосъема. По этой причине там установлены два цилиндрических вытеснителя 2, способствующих увеличению скорости пара и организации продольно-поперечного обтекания трубок. Отсутствие ретардеров не позволяет получить здесь чистый противоток, как на экономайзерном участке. Тем не менее и при смешанном продольно-поперечном обтекании змеевиков создаются приемлемые условия для перегрева пара.

При заполнении ПГ питательной водой открывается воздушник, установленный на паровом патрубке. Осушение ПГ производится через дренажный штуцер.

В состав ЯППУ могут входить несколько камер типа той, которая изображена на рис. 1.13. В этом случае все они объединяются одним названием «парогенератор».

Конструкционная схема ПГ с многократной циркуляцией рабочего тела в испарителе.

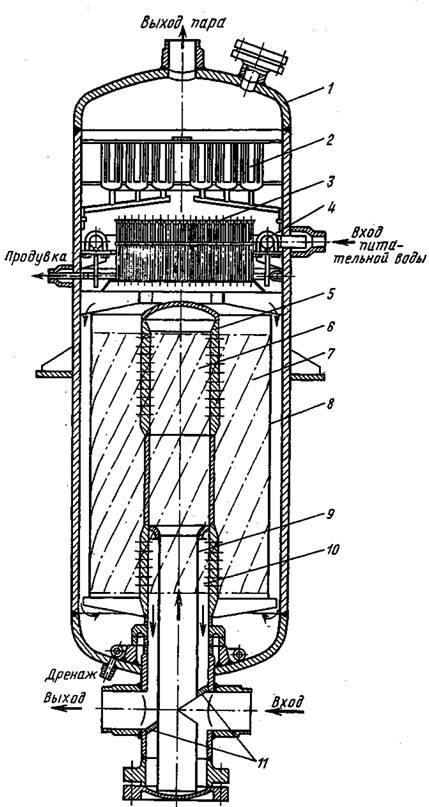

Устройство ПГ с многократной циркуляцией рабочего тела рассмотрим на примере вертикального корпусного ПГ насыщенного пара, теплопередающая поверхность которого образована системой спиральных змеевиковых труб [7].

Представленная на рис. 1.14 конструкционная схема такого ПГ позволяет составить представление об основных конструкционных элементах и их компоновке в корпусе 1. Как видно из рисунка, нижняя часть ПГ, до зеркала испарения включительно, непосредственно выполняет роль генератора пара, а верхняя часть, включающая два последовательно работающих сепарационных устройства (первой 2 и второй 3 ступеней), служит для осушения этого пара.

Рис. 1.14. Конструкционная схема вертикального ПГ с многократной циркуляцией рабочего тела

Для заделки концов змеевиковых труб 7 в рассматриваемом ПГ применен вертикальный трубный коллектор 5. Внутри коллектора установлены цилиндрическая разделительная обечайка 9 и разделительная перегородка 11, образующие совместно с коллектором раздаточную 6 и сборную 10 камеры, в стенки которых заделываются концы змеевиков.

В ПГ предусмотрена следующая схема циркуляции теплообменивающихся сред: теплоноситель через входной патрубок поступает во внутреннюю полость разделительной обечайки и поднимается в раздаточную камеру, откуда по змеевиковым трубам опускается в сборную камеру и через выходной патрубок покидает ПГ; рабочее тело поступает в ПГ через трубу подвода питательной воды 4 и опускается вниз по кольцевому зазору между корпусом 1 ПГ и обечайкой 8 опускного участка. После этого рабочее тело поднимается за счет напора естественной циркуляции в межтрубном пространстве, нагреваясь до температуры насыщения, а затем частично превращаясь в насыщенный пар, который после прохода двух ступеней механической сепарации выходит из ПГ через паровой патрубок, а вода вновь поступает в опускной участок.

Рассмотренная конструкция корпусного ПГ с погруженной поверхностью теплообмена и движением рабочего тела в межтрубном пространстве является перспективной для ПГ с высокой паропроизводительностью. Ограничивающим параметром в данном случае является диаметр корпуса ПГ, размеры которого должны выбираться с учетом условий его транспортировки и монтажа. Одна из возможностей дальнейшего повышения паропроизводительности при названных ограничениях заключается в переходе к многокорпусным схемам с выделением сепараторов, экономайзеров или сразу обоих этих элементов. .

Достаточно актуален также вопрос о конструировании обогреваемых водой ПГ, вырабатывающих перегретый пар. Эта задача может быть решена в однокорпусных или многокорпусных ПГ с многократной циркуляцией рабочего тела, однако наиболее приемлемыми в данном случае являются рассмотренные выше прямоточные схемы ПГ.