Система уплотнений вала. ТГ с непосредственным охлаждением, как и все генераторы с водородным охлаждением, снабжены уплотнениями в местах выхода вала ротора из торцевых щитов. Принцип работы уплотнений заключается в запирании водорода непрерывным встречным потоком масла в узком зазоре между вращающимся валом и неподвижным вкладышем уплотнения. Давление масла превышает давление водорода на некоторую величину.

а б

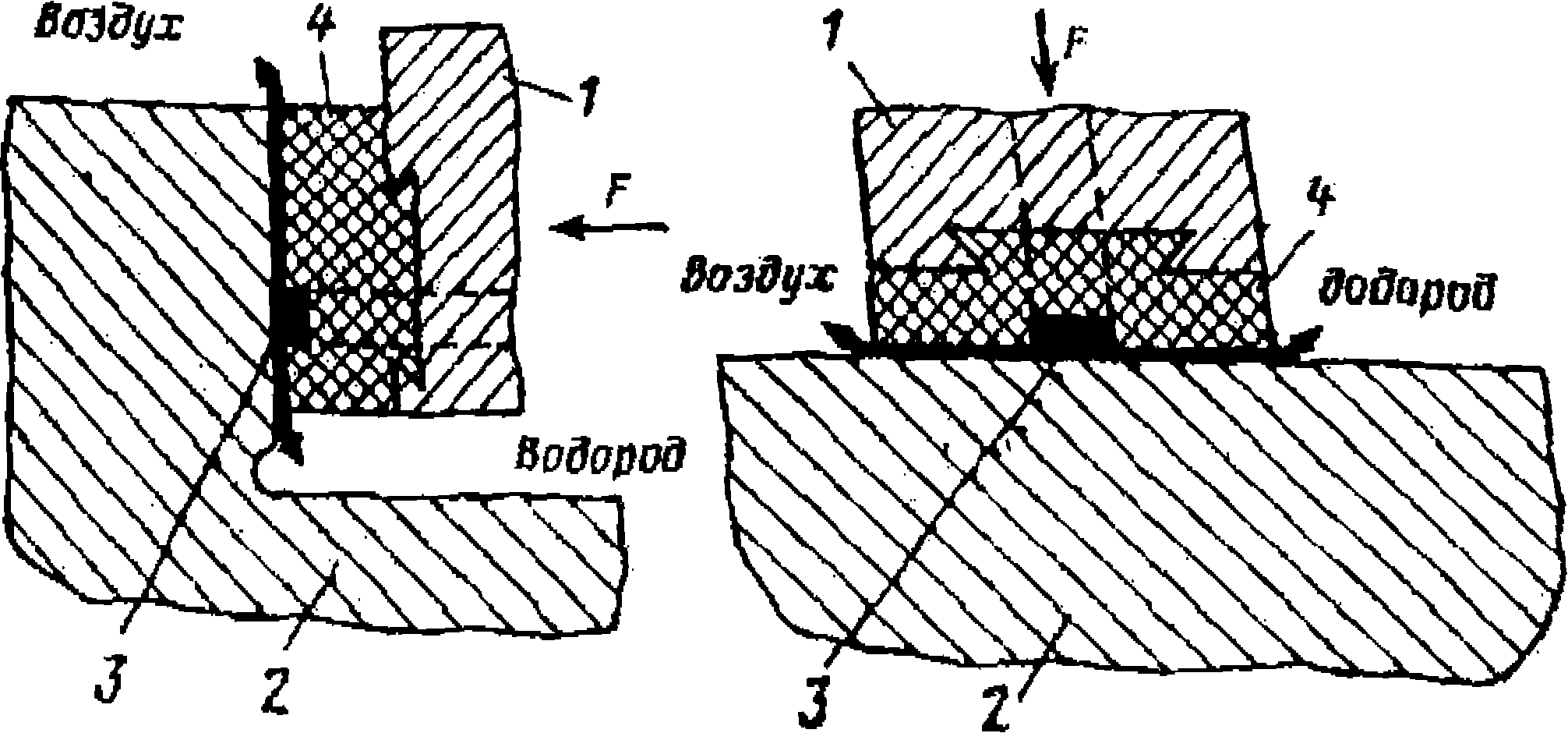

Рис. 1 .29. Типы конструкций уплотнений: а - торцевой; б - цилиндрический;

1- вкладыш уплотнения; 2 - вал ротора; 3 - поток масла; 4 - баббитовая запивка вкладыша

Вкладыш уплотнения покрыт слоем баббита. В баббите сделана клиновидная разделка, благодаря которой между валом и вкладышем создается масляный клин. При номинальной частоте вращения в масляном слое развивается гидродинамическое усилие, которое вместе с гидростатическим усилием, создаваемым насосами маслоснабжения, отжимает вкладыш от вале.

В цилиндрических уплотнениях в качестве прижимающей силы используется только сила тяжести самого вкладыша. В уплотнениях торцевого типа прижимающее усилие может создаваться давлениями водорода, масла, пружинами.

Уплотнения цилиндрического типа требуют установки arperaia для вакуумной маслоочистки вследствие большего зазора, увеличенного расхода масла и его загрязнения. Но цилиндрические уплотнения проще в монтаже и эксплуатации, как правило, не повреждаются в режимах полусухого трения и при нарушениях маслоснабжения, нечувствительны к аксиальным перемещениям вала ротора. С цилиндрическим уплотнением выполнены генераторы мощностью 500 МВт и выше.

В генераторах мощностью 100-300 МВт применяют торцевые уплотнения, позволяющие получить относительно малые утечки водорода из генератора, что важно при повышенном давлений газа. Загрязнение масла водородом и воздухом незначительно из-за малых зазоров между валом и вкладышем. Однако монтаж торцевых уплотнений сложен, они чувствительны к тепловым расширениям вала и не допускают перерыва в снабжении маслом (при этом возникает полусухое трение, которое приводит к выплавлению баббита и повреждению поверхности вала).

Щеточно-контактный аппарат. С помощью контактных колец и аппарата щеткодержателей осуществляется питание обмотки ротора постоянным током. Конструкции и материалы контактных колец, электрощеток, щеткодержателей, траверс и систем вентиляции щеточного узла ТГ имеют большое значение для обеспечения надежной работы этого узла. Обмотка ротора соединена с контактными кольцами токоподводами и токоведущими болтами (рис. 1.30).

В современных ТГ контактные кольца расположены на валу, на самостоятельной втулке, за подшипником со стороны возбудителя. При таком расположении узла размеры контактных колец позволяют демонтировать бандаж ротора и создают удобства в эксплуатации. Контактные кольца изготавливаются из стальной поковки.

Рис. 1.30. Расположение токоподводов и контактных колец на поверхности вала:

1- токоподвод; 2 - защитная полоса; 3 - клин; 4 - кольцо изоляционное; 5 - контактные кольца

Втулка изготавливается из стальной поковки или сваркой. Сверху втулки накладывается и запекается стеклотекстопитовая изоляция. Контактные кольца на изолированную втулку насаживаются горячей посадкой и образуют единую деталь.

Для более интенсивного отвода тепла рядом с контактными кольцами устанавливаются специальные вентиляторы, а в теле колец предусмотрены вентиляционные отверстия и винтовые канавки на поверхности колец.

Контактные кольца крупных ТГ имеют широкие поверхности и позволяют разместить большое число щеток.

Электрощетка является другим основным элементом скользящего контакта. Щетки можно разделить на два вида: мягкие и твердые. Мягкие состоят из смеси меди с графитом, имеют низкие потери и применяются в основном на контактных кольцах. Твердые состоят из электрографитированного угля, имеют большой коэффициент трения и применяются в коллекторных машинах. Электрощетки должны обеспечивать скользящий контакт с минимальным искреннем, иметь высокие показатели в отношении износоустойчивости, механической прочности и вибростойкости, обеспечивать сохранность поверхности скольжения контактных колец, не вызывая их быстрого изнашивания.

В эксплуатации регулярно, не реже 1 раза в сутки, производится осмотр щеточного аппарата, обращается внимание на искрение, запыленность, износ электрощеток и нажатие пружин щеткодержателей, 1 раз в неделю измеряется вибрация контактных колец. Большое значение для хорошей работы щеточного узла имеет поддержание оптимальной температуры колец и щетки, удаление угольной пыли.

Вероятные повреждения элементов конструкции ротора и их устранение