В зависимости от конструктивных особенностей электродвигателей методы разборки имеют существенные различия для электродвигателей с подшипниками качения и подшипниками скольжения.

Порядок разборки показан для электродвигателей типов АВ-113 и АВ-114 на рис. 3 и АВ-400, АВ-500 и АВ-630 на рис.

Отсоединяют электродвигатель от насоса, рассоединив полумуфты, перемещают его на ремонтную площадку грузоподъемным средством соответствующей грузоподъемности и устанавливают в горизонтальное положение.

Снимают полумуфту гидравлическим или винтовым съемником в зависимости от плотности ее посадки.

С применением рычага длиной до 1500 мм винтовым съемником можно создавать усилие до 105 Н, прикладывая к рычагу силу до 700 Н.

Гидравлические съемники подразделяются на ручные, способные развивать усилие до 1,2-105 Н и позволяющие снимать полумуфты диаметром до 500 мм, и механизированные (с электроприводом маслонасоса), смонтированные на передвижных тележках, оборудованных ручными лебедками для поднятия гидропресса до оси полумуфты. Снятие полумуфты ручным гидравлическим съемником выполняют два слесаря: один из них устанавливает захваты на полумуфту, а другой создает натяжение цепей захватов вывинчиванием упора и качанием рычага.

Операцию снятия полумуфты механизированным съемником может выполнять один человек. При этом в комплект гидросъемника, размещенного на тележке, входят: маслонасос, соединенный маслопроводом с резервуаром и гидропрессом, лебедка для подъема гидропресса, набор шпилек для соединения гидропресса с полумуфтой. На тележке размещают также пусковую аппаратуру электродвигателя привода маслонасоса и манометр для измерения давления масла в системе.

Операции по снятию полумуфты механизированным гидросъемником выполняют в следующей последовательности: тележку с гидросъемником устанавливают у электродвигателя, совмещая направления их продольных осей в вертикальной плоскости; поднимают лебедкой гидропресс до совмещения горизонтальной плоскости его оси с осью электродвигателя; соединяют шпильками муфту с гидропрессом; включают маслонасос гидропресса; при создании усилия, достаточного для снятия полумуфты, произойдет ее смещение по валу электродвигателя.

Если при достижении максимально допустимого давления полумуфта не смещается с посадочного места, то маслонасос останавливают и готовят приспособления для снятия с подогревом. Для нагрева полумуфты применяют две одновременно работающие ацетиленовые горелки № 5 или 6 (возможно применение керосиновых форсунок). Для уменьшения нагрева вала его открытую часть закрывают влажным листовым асбестом.

В процессе нагрева полумуфты снова включают насос гидропресса и следят за положением полумуфты на валу. Для успешного снятия полумуфты скорость ее нагрева должна быть по возможности наибольшей. О смещении полумуфты с посадочного места свидетельствует понижение давления в гидропрессе. Для поддержания давления включают маслонасос и продолжают съем с подогревом.

После снижения температуры полумуфты и вала до температуры окружающей среды их посадочные места зачищают, измеряют диаметры и определяют посадочный натяг. При этом тщательно осматривают полумуфту — при обнаружении трещин ее следует заменить. Измерение диаметра вала выполняют микрометрической скобой, а внутренний диаметр полумуфты — микрометрическим нутромером. Скоба и нутромер перед выполнением измерений должны проверяться контрольными метрологическими средствами (скоба проверяется контрольным нутромером, а нутромер — контрольной скобой).

Измерение диаметров для исключения случайной ошибки производят по 3 раза в каждой точке, за диаметр принимают среднее арифметическое значение всех измерений. Их выполняют в двух взаимно перпендикулярных плоскостях по длине полумуфты и вала. После измерения и подсчета среднего арифметического значения определяют значение натяга (или зазора) как разность показаний скобы и нутромера и сравнивают полученное значение с допустимым, указанным на чертеже завода-изготовителя. При отсутствии чертежей следует выполнять требования ГОСТ 8592—79* и ГОСТ 12080—66*, в которых для концов валов диаметром от 14 до 220 мм приведены отклонения от их номинальных диаметров: при исполнении 1 — напряженная посадка (Н) по ОСТ 1012; при исполнении 2 — тугая посадка (Т) по ОСТ 1012. Допуски на отклонение диаметра вала и отверстия в полумуфте принимают по системе отверстий 2-го класса точности.

Длина посадочной поверхности вала в зависимости от диаметра вала и исполнения приведена в табл. 1, а допуски и натяги в посадке полумуфты в зависимости от диаметра вала и вида посадки приведены в табл. 2.

Если полученное значение натяга не соответствует требованиям чертежа завода-изготовителя или табл. 2, то принимают меры для восстановления требуемого натяга.

Таблица 1. Длина посадочной поверхности вала

Диаметр посадочной поверхности вала, мм | Длина посадочной поверхности, мм, для исполнения | |

1 | 2 | |

80—95 | 170 | 130 |

100—125 | 210 | 165 |

130—150 | 250 | 200 |

160—180 | 300 | 240 |

190—220 | 350 | 280 |

Таблица 2. Допуски при посадке полумуфт

Ном-наль-ный диа-метр вала, мм | Отклонение диаметра отверстия от номинального, мкм | Тугая посадка | Напряженная посадка | |||||||

Предельное отклонение вала. мкм | Разница в диаметрах вала и отверстия, мкм | Предельное отклонение вала, мкм | Разница в диаметрах вала и отверстия, мкм | |||||||

верхнее | нижнее | верхнее | нижнее | макси-маль- ный натяг | макси-маль- ный | верхнее | нижнее | макси-маль- ный натяг | макси-маль- ный | |

80—120 | +35 | 0 | +35 | + 12 | 35 | 23 | +26 | +3 | 26 | 32 |

120—180 | +40 | 0 | +40 | + 13 | 40 | 27 | +30 | +4 | 30 | 26 |

Свыше 180 | +45 | 0 | +45 | +15 | 45 | 30 | +35 | +4 | 35 | 41 |

При этом следует учитывать, что завышенный натяг полумуфты на вал создает большие напряжения в полумуфте, что приводит к дополнительным трудностям при ее снятии. Слабая посадка полумуфты на вал приводит к увеличению вибрации электродвигателя из-за нежесткого закрепления полумуфты на валу, что ведет к еще большему ослаблению посадки, в результате чего может последовать отказ электродвигателя.

Устраняют ослабления посадки путем растачивания отверстия в полумуфте и запрессовки в него втулки, имеющей толщину стенки не менее 5—6 мм, что позволяет фрезеровать в ней шпоночные канавки. Запрессовка втулки в расточенное отверстие полумуфты выполняют с натягом, обеспечивающим горячую посадку по 2-му классу точности, а затем устанавливают по три шпильки М8 (через 120° по окружности соприкосновения втулки и полумуфты) с обоих торцов и для предотвращения самовывинчивания кернят их. Как временную меру для устранения ослабления посадки применяют установку стальной фольги на всю посадочную поверхность вала (на всю ширину полумуфты).

Устранение натяга полумуфты на вал, превышающего допустимое значение, выполняют протачиванием полумуфты до необходимого размера.

Порядок разборки электродвигателей типа АВ-113-4. После отсоединения от электродвигателя силового кабеля и отсоединения электродвигателя от насоса электродвигатель снимают с фундамента и перемещают на ремонтную площадку, где его устанавливают в горизонтальное положение.

Перед разборкой электродвигателя снимается полумуфта одним из вышеприведенных способов.

Под конец вала, с которого снята полумуфта, подводится домкрат соответствующей грузоподъемностью (до 2 т): верхний подшипниковый щит отжимается с помощью отжимных болтов (после отвинчивания крепящих болтов и застропления щита). Аналогичная операция выполняется с нижним подшипниковым щитом. После этого ротор краном и одновременно опусканием домкрата укладывается на расточку статора. Затем снимаются верхний и нижний подшипниковые щиты.

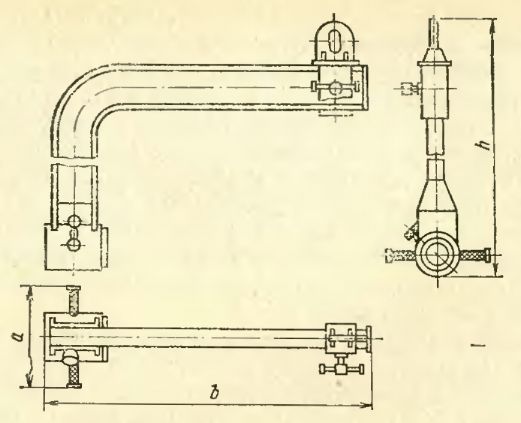

Лобовую часть обмотки статора с той стороны, куда будет выводиться ротор, закрывают электрокартоном. Вывод ротора выполняют с помощью специальной скобы (рис. 1) или удлинителя (рис. 2). Выведенный ротор укладывают на приспособление, позволяющее его поворачивать (рис. 3). При необходимости замены подшипников их снимают с помощью съемника.

Рис. 1. Монтажная скоба для вывода ротора

Рис. 2. Приспособление для вывода ротора без грузоподъемного механизма:

1 — швеллер; 2 — ролики; 3 — гайка, регулирующая высоту подвески; 4 — грузовые ленты; 5 — подшипниковый шит; 6— труба-удлинитель; 7 — ротор

Рис. 3. Приспособление для проворота ротора