Ремонт валов электродвигателей с восстановлением посадочных мест под полумуфты и подшипники выполняют путем наплавки вала или газопламенного напыления.

Наплавка металла на вал осуществляется электродуговой сваркой путем наложения продольных швов с перекрытием друг друга. Перед наложением последующего шва предыдущий должен зачищаться от шлака. Для предотвращения местных перегревов и изгиба вала наплавление швов должно производиться последовательно диаметрально. Часть швов, равномерно расположенных по окружности, должна быть длиннее, чем посадочное место, для уменьшения концентраций напряжений в металле из-за изменения его структуры. После наплавки до необходимого диаметра производят токарную обработку и шлифовку с доведением посадочного места до требуемого класса точности.

Ремонт валов газопламенным напылением.

Газопламенным напылением также восстанавливаются посадочные места валов под подшипники и полумуфты, в том числе имеющие сплошную выработку по диаметру до 1,5—3 мм.

Для этой цели изношенные участки вала предварительно обрабатывают для придания поверхностям шероховатости, обезжиривают, затем напыляют подслой, обеспечивающий прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления. Напыляют рабочий слой и механической обработкой доводят посадочное место до требуемого размера.

Установка для нанесения покрытий разработана ЦКБ Росэнергоремонта на базе специально оборудованного токарного станка и позволяет восстанавливать валы диаметром до 250 мм. Для обеспечения вращения вала с частотой 6—36 об/мин в кинематическую цепь привода главного движения устанавливают дополнительный редуктор между электродвигателем и ведущим валом коробки скоростей. Для расширения базы станка для установки напыляемых валов его оборудуют дополнительными опорными роликами.

Распылительная головка металлизатора газового типа МГИ-4П устанавливается на суппорт станка. Катушку с проволокой при помощи кронштейна закрепляют на каретке станка. Для отсоса аэрозолей металлов и токсичных продуктов сгорания газов установка должна оборудоваться системой местной вытяжной вентиляции.

Предварительную и заключительную механические обработки мест под посадку производят на соответствующих токарно-винторезных и шлифовальных станках.

Для газопламенного напыления валов электродвигателей используют следующие материалы: проволоку «Алюник 7-1» диаметром 3,2 мм для напыления подслоя; стальную высокоуглеродистую проволоку марки 65Г диаметром 2 мм для нанесения рабочего слоя и пропан-бутан в баллонах. Для работы установки необходим также очищенный сжатый воздух при давлении 0,5—0,6 МП а.

Проволока должна иметь сертификат с указанием завода-изготовителя, марки, диаметра, номера плавки и химического состава. При отсутствии сертификата производят химический анализ проволоки перед ее использованием.

Подготовка вала электродвигателя к напылению. Очистку и мойку вала электродвигателей выполняют обдувкой сжатым воздухом, очисткой скребками и машинной или ручной промывкой негорючей моющей жидкостью. При этом особое внимание обращают на очистку мест под посадку и прилегающих к ним поверхностей, а шпоночные канавки и отверстия для доступа смазки тщательно очищают, промывают и продувают сжатым воздухом.

При предварительной механической обработке добиваются устранения эксцентриситета, овальности и конусности мест под посадку и удаляют слой металла, пораженный коррозией. Контроль мест под посадку на валах производят наружным осмотром и измерениями для выявления вмятин и отклонений от номинальных размеров. Для обнаружения внутренних раковин и трещин дефектоскопом ПМД-70 осуществляют магнитопорошковый контроль. При обнаружении таких дефектов производят повторную проточку мест под посадку. Общая глубина проточки должна быть такой, чтобы толщина напыленного слоя металла соответствовала требованиям табл. 1.

После проточки и устранения дефектов выполняют нарезание «рваной» резьбы. При этом используют резьбовой резец с углом при вершине 55—60° и передним углом, равным 0°. Получение «рваной» резьбы достигают путем установки резца в резцедержателе ниже оси детали с вылетом 100—150 мм.

Таблица 1. Толщина напыляемого покрытия и припуски на его обработку (припуски на радиус)

Вид операции, назначение припуска | Диаметр вала (посадочное место), мм | |||

75-100 | 100-125 | 126-150 | Свыше 150 | |

Глубина проточки вала перед напылением, мм | 1,2—1,3 | 1,35—1,4 | 1,45—1,5 | 1,6—1,7 |

Минимально допустимая толщина слоя после окончательной обработки, мм | 0,7 | 0,85—0,9 | 0,95—1 | 1,1—1,2 |

Припуск на токарную обработку (ориентировочные данные), мм | 0,8 | 0,9 | 0,95 | 1 |

Общий припуск на токарную обработку и последующее шлифование, | 0,95—1 | 1,05—1,1 | 1,1—1,15 | 1,15—1,2 |

Толщина покрытия для последующей токарной обработки и шлифования, | 1,7—1,8 | 1,9—2 | 2,05—2,15 | 2,35—2,4 |

Припуск на шлифование без предварительной обточки, мм | 0,5—0,6 | 0,6—0,7 | 0,7—0,8 | 0,8—0,9 |

Толщина покрытия для последующего шлифования без предварительной обточки, мм | 1,25—1,4 | 1,45—1,6 | 1,65—1,8 | 1,9-2 |

При проточке резец вибрирует, и поверхность получается шероховатой. Для увеличения сцепления покрытий с основным металлом рекомендуется применять последующую прикатку вершин резьбы при помощи накатного ролика. Кольцевые канавки нарезаются при подготовке к напылению конических мест под посадку вала резьбовым резцом с закруглением угла профиля радиусом R=0,6-0,7 мм.

Накатку вершин кольцевых канавок выполняют на токарно-винторезном станке с помощью обычного приспособления с накатным роликом, закрепленным в резцедержателе станка.

Металлопескоструйную обработку выполняют технической дробью из чугуна или стали в следующем режиме:

Давление сжатого воздуха, МПа 0,3—0,6

Расстояние между соплом и участком вала, мм 80—120

Угол наклона струн к поверхности, град 50—70

Скорость перемещения рабочего сопла подбирают такой, чтобы на обрабатываемой поверхности вала не оставалось темных пятен и бликов.

Обезжиривание восстанавливаемых поверхностей производят только после операций косой сетчаткой накатки и нарезания кольцевых канавок, так как указанные операции проводят с обильным смачиванием обрабатываемых мест вала маслом.

Обезжиривание выполняют промывкой поверхностей вала водным раствором каустической соды с последующей протиркой ветошью, смоченной в бензине БР-1. Участки вала, прилегающие к местам под посадку, тщательно защищают асбестовой тканью АТ-2 от попадания на них напыляемого металла. Шпоночные канавки и отверстия для смазки закупоривают деревянными пробками, которые должны выступать над уровнем поверхности покрытия. Выбор способа подготовки мест под посадку вала осуществляют, руководствуясь следующими критериями: необходимой прочностью сцепления нанесенного покрытия с основным металлом вала; твердостью поверхности, подлежащей восстановлению; экономичностью способа подготовки.

Таблица 2. Режимы напыления

Параметр режима | Показатель режима для проволоки марки | |

«Алюник 7-1» | 65Г | |

Скорость подачи проволоки, м/с | 0,01 | 0,018 |

Диаметр проволоки, мм | 3,2 | 2 |

Расстояние от сопла до напыляемой поверхности, мм | 120—150 | 80—120 |

Окружная скорость вращения вала, м/с | 0,16 | 0,2 |

Скорость продольного перемещения распылительной головки, мм/об | 5 | 5 |

Давление, МПа: |

|

|

кислорода | 0,35 | 0,3 |

пропан-бутана | 0,08 | 0,03 |

воздуха | 0,4 | 0,35 |

Расход, л/ч: | 2500 | 2300 |

пропан-бутана | 560 | 550 |

воздуха | 40 000 | 36 000 |

Прочность сцепления покрытия с основным металлом (по деформации сдвига) в зависимости от способа подготовки поверхности составляет: при накатке 98 МН/м2, при нарезке кольцевых канавок 137 МН/м2, при нарезке «рваной» резьбы 152 МН/м2.

Напыление покрытия. Перед напылением покрытия тщательно осматривают подготовленную поверхность. При выявлении следов влаги, окисной пленки, масла и других загрязнений производят повторную очистку поверхности. Напыление подслоя осуществляют не позже, чем через 2 ч после окончания операций по подготовке вала.

Напыление подслоя выполняют в следующей последовательности. Заправляют проволоку «Алюник 7-1» в распылительную головку. Параметры рабочего режима устанавливают по табл. 2 и зажигают горючую смесь.

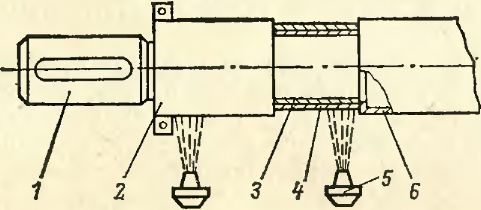

Производят контрольное напыление на образцах до получения равномерного распыления металла в факеле горелки (рис. 1). Включают приводы вращения вала и перемещения распылительной головки установки и производят напыление поверхности восстанавливаемого участка вала. Напыление производят по винтовой линии с перекрытием каждого предыдущего слоя последующим не менее 1/3 ширины.

Рис. 2. Контрольное напыление:

1 — восстанавливаемый вал ротора электродвигателя; 2 — образец для контрольного напыления; 3 — напыленный подслой; 4 — рабочий слой; 5 — распылительная головка; 6 — ткань асбестовая

Толщину напыляемого подслоя выбирают из условия перекрытия на 0,15—0,25 мм вершин «рваной» резьбы, накатки или кольцевых канавок на восстанавливаемую поверхность. Напыление рабочего слоя производят аналогично напылению подслоя. Толщину наносимого рабочего слоя выбирают в зависимости от диаметра восстанавливаемого участка вала по табл. 9.

По окончании напыления рабочего слоя укрывают напыленную поверхность и прилегающие участки вала на длине не менее 200 мм асбестовым полотном и выдерживают до полного охлаждения вала.

Следует обращать внимание на качество очистки воздуха от влаги и масла, а также на регулировку скорости перемещения механизма распылительной головки, так как это влияет на качество покрытия.

Заключительная механическая обработка.

После полного остывания напыленного покрытия удаляют теплоизоляцию и выполняют заключительную механическую обработку.

Токарную обработку проводят резцами с пластинами из твердых сплавов ВК-6, ВК-8, Т15К6. Режимы резания:

Скорость резания, м/с 0,15—0,3

Глубина, мм/об 0,5—1

Подача, мм/об 0,1—0,3

Для предупреждения откалывания металлизационного слоя по краям восстанавливаемого участка производят предварительную подрезку покрытия, выступающего за границы поверхности. Не следует оставлять острых граней и углов в торцах и галтелях напыленных участков вала.

При токарной обработке напыленных мест под посадку вала резец устанавливают выше центра, чтобы избежать вырывания отдельных частиц металла из покрытия. При первом проходе резца устанавливают глубину резания, перекрывающую неровности напыленной поверхности. Для получения соответствующей шероховатости производят проточку не менее чем за два прохода. При втором проходе глубина резания не должна превышать 0,1—0,15 мм.

После обточки подвергают восстанавливаемые участки вала окончательному шлифованию, которое рекомендуется вести кругами Ш1 при следующих параметрах:

Скорость шлифовального круга, м/с 25—30

Глубина шлифования, мм 0,015—0,04

Шдача, мм/об 5—6

Окружная скорость деталей, м/с 0,14—0,2

При шлифовальной обработке для охлаждения применяют эмульсол.

Меры безопасности.

Работы по восстановлению (напылению) изношенных участков вала должны проводиться с соблюдением требований «Правил безопасности в газовом хозяйстве», утвержденных Госгортехнадзором, «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов» и «Санитарных правил при сварке, наплавке металлов», утвержденных Министерством здравоохранения.

При работе на газопламенной установке вредными для здоровья являются шум, загрязнение воздуха, световое излучение. Защиту органов слуха оператора от шума осуществляют антифоном ВЦНИИОТ-2, который защищает слуховые органы от воздействия высокочастотного шума и позволяет слышать разговорную речь.

Для защиты глаз от яркого пламени и отлетающих раскаленных частиц распыленного металла следует применять защитные очки со светофильтрами Э2, ЭЗ.

Скорость движения воздуха в рабочем проеме должна быть не менее 1,3 м/с. Воздух, удаляемый местными отсосами, перед выбросом в атмосферу должен подвергаться очистке. Оператор должен использовать для защиты органов дыхания респиратор РУ-60М. Участок напыления должен оборудоваться общей и местной вытяжной вентиляцией.