При наличии рисок, задиров, забоин и других механических повреждений поверхностного слоя баббита сегментов применяется заплавка дефектов с последующей зачисткой этих мест.

Отбраковка проводится по наличию дефектов поверхностного слоя баббита, устанавливаемых наружным осмотром.

Износ определяется контрольными сверлениями слоя баббита сверлом диаметром 5—6 мм на различных участках детали и сравнением действительной толщины баббита с указанной в чертежах. Контрольные сверления производят в наиболее нагруженных участках детали, на которых имеется наибольший износ. Контрольные отверстия не должны попасть на ласточкин хвост или пробку.

Проверка прочности сцепления баббита с основным металлом производится обстукиванием подвешенной детали легкими ударами латунного молотка по наружной поверхности вкладыша. Чистый звук без дребезжания и глухих тонов свидетельствует о плотной связи баббита с основой.

После отбраковки детали сортируют на три группы.

Первая группа — детали, требующие удаления всего слоя баббита для полной перезаливки.

Вторая группа — детали, требующие удаления части слоя баббита до основного металла для частичной наплавки.

Третья группа — детали с истонченным вследствие износа слоем баббита, требующие доплавки или заплавки.

В каждой группе выделяются детали, залитые баббитом одной марки. При этом на деталь должна быть навешена бирка с указанием характера ремонта и марки баббита.

Необходимость ремонта шеек валок, втулок направляющих подшипников и вращающихся дисков опорных подшипников определяется нарушением геометрических размеров (эллипсность, конусность), появлением рисок, задиров, забоин. См. указания по ремонту шеек валов.

Ремонт элементов подшипников скольжения.

Сегменты направляющего подшипника проверяют на отсутствие натиров (износ баббита должен быть не более 1,5 мм), нарушение геометрических размеров скосов, обеспечивающих масляный клин. При необходимости шабрят сегменты по втулке или по шаблону. Площадь касания должна составлять не менее 80 % поверхности трения. Количество точек касания должно быть 2—3 на 1 см2. Проверяют сегмент по втулке с помощью краски или графита. При обнаружении раковин и пористости баббита сегмент наплавляют и шабрят.

Проверка сцепления баббита с основным металлом определяется простукиванием поверхности баббита легкими ударами латунного молотка (звук должен быть чистым, без дребезжания и глухих тонов) или смачиванием (2—3 раза) в течение 15—20 мин керосином торцов сегмента по всей линии прилегания баббита. Насухо протирают и смазывают сегмент меловой обмазкой (1 часть мела на 2 части воды); после высыхания обмазки слегка простукивают поверхность латунным или деревянным молотком: на меловой обмазке не должны появляться пятна. При отслаивании баббита производят наплавку с последующим шабрением по втулке или заменяют сегмент.

В собранном виде проверяют сопротивление изоляции сегмента относительно корпуса, оно должно быть не ниже 0,3 МОм. При необходимости заменяют изоляционные прокладки, если обезжиривание и чистка их не дают положительных результатов.

Сегменты покрывают эмалью BЛ-515, исключая поверхность трения. Сегменты подпятника опорного подшипника проверяются и ремонтируются аналогично. При необходимости сегменты подшабривают по притирочной плите. Площадь касания должна составлять также не менее 80 % поверхности трения. Количество точек касания должно быть 2—3 на 1 см2. Все остальные операции производят так же, как и у сегментов направляющих подшипников.

У опорных винтов подпятника внешним осмотром проверяют сферическую поверхность опорного винта и резьбы. При необходимости восстанавливают сферическую поверхность винта на токарном станке, а резьбу плашкой или заменяют винты.

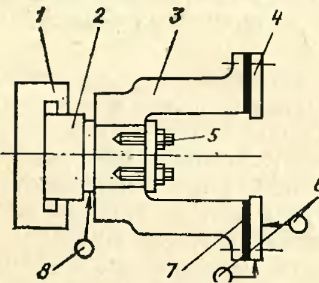

Рис. 1. Схема проверки состояния направляющей втулки и опорного диска:

1 — патрон токарного станка; 2 — оправка; 3 — втулка; 4 — вращающийся диск; 5 — прижимные болты оправки; 6— рабочий индикатор; 7— изоляционная прокладка; 8 — контрольный индикатор

Медные прокладки осматривают, проверяют отсутствие вмятин и излома. При необходимости их заменяют.

На втулке подпятника проверяют отсутствие забоин и рисок на рабочих поверхностях, верхнем и внутреннем торцах, а также измеряют сопротивление изоляции втулки относительно вращающегося диска. При сопротивлении изоляции ниже 0,3 МОм отсоединяют диск от втулки, заменяют изоляционные прокладки стяжных болтов, производят ревизию диска лекальной линейкой, соединяя диск с втулкой, равномерно обжав болты. При сопротивлении изоляции 0,3 МОм и более и отсутствии внешних дефектов прокладки и диска проверяют затяжку стяжных болтов.

При необходимости проверяют параметры втулки на токарном или карусельном станке. При выполнении работы принимают меры предосторожности, исключающие возможность повреждения поверхностей втулки. Операции проводят в следующей последовательности (рис. 1).

Оправку укрепляют и выставляют на станке по контрольной поверхности и торцу с точностью до 0,08 мм. Индикаторами проверяют отсутствие биения на оправке. В случае необходимости ее протачивают.

На оправку насаживают втулку и закрепляют натяжными болтами, проверяют показания контрольного индикатора, рабочими индикаторами проверяют радиальное и торцевое биение втулки и вращающегося диска. Угольником проверяют перпендикулярность рабочего торца вращающегося диска к его цилиндрической поверхности, отклонение должно быть не более 0,03 мм по ширине диска. Если значения биения и перпендикулярности торца превышают 0,03 мм, производят проточку втулки с последующей шлифовкой и проверкой перпендикулярности торца. Поверхность вращающегося диска проверяют лекальной линейкой. Забоины и риски на рабочей поверхности устраняют наждачной бумагой, смоченной турбинным маслом, и прошлифовывают пастой ГОИ. При крупных повреждениях протачивают диск на станке.