Для осмотра подшипника выполняется частичная разборка электродвигателя в соответствии с методами, приведенными в данном параграфе.

Состояние смазки, находящейся в подшипнике, характеризует условия его эксплуатации: потемневшая и пересохшая смазка свидетельствует о необходимости ее замены и сокращении периодичности замены. Нормальная работа подшипников обеспечивается при смене смазки через 4000 ч работы электродвигателя, но не реже 1 раза в год. В зависимости от условий эксплуатации (повышенная запыленность и высокая температура окружающей среды, влажность) периодичность замены смазки может быть уменьшена до 3 мес. При обнаружении в смазке стружки от сепараторов следует устранить причину ее образования и при необходимости заменить подшипник.

Удаление отработавшей смазки из подшипника выполняют деревянной лопаткой, а затем промывают подшипник бензином, используя для слива бензина и смазки устанавливаемый под подшипник противень. Для обеспечения чистоты промывки вращают подшипник за наружное кольцо или сепаратор. Окончательную промывку подшипника следует производить бензином, смешанным с маслом, в целях предотвращения коррозии рабочих поверхностей. Поэтому нельзя оставлять открытым на длительное время промытый подшипник, а следует обертывать его плотной упаковочной бумагой или защитной пленкой. Использовать для этих целей полотно или какую-либо ткань не рекомендуется вследствие их гигроскопичности и возможности пропускания пыли.

Подшипники качения становятся непригодными к дальнейшей эксплуатации из-за абразивного и усталостного износа, коррозии тел качения и рабочих поверхностей колец, разрушения сепараторов. При обследовании подшипникового узла обращают внимание на радиальные и осевые зазоры, увеличение которых свидетельствует о вышеперечисленных износах.

Радиальный зазор подшипников проверяют при нагрузке 150 Н (15 кгс). Пластину щупа заводят между телом качения и поверхностью внутреннего кольца в нижней его части. Измеренный зазор сравнивают с допустимым. Значения допустимых зазоров приведены в табл.1 и 2.

Таблица 1. Допустимые зазоры в радиальных однорядных шарикоподшипниках

Внутренний диаметр подшипника, мм | Зазор, мкм | |

наибольший | наименьший | |

80—100 | 40 | 16 |

100—120 | 46 | 20 |

120—140 | 53 | 23 |

140—160 | 58 | 23 |

Таблица 2. Допустимые зазоры в радиальных однорядных роликоподшипниках

Внутренний диаметр подшипника, мм | Зазор | , мкм |

наибольший | наименьший | |

80—100 | 80 | 35 |

100—120 | 90 | 40 |

120—140 | 100 | 45 |

140—160 | 115 | 50 |

Проверка осевого зазора шарикоподшипника проводится перемещением наружного кольца в осевом направлении. Если зазоры превышают допустимые или имеет место большой осевой зазор, то подшипник необходимо заменить. Кроме того, проверяют состояние тел качения, колец и сепараторов, состояние и размеры посадочных поверхностей вала и корпуса, качество установки подшипника, центровку корпуса относительно вала, легкость вращения и наличие шума при этом. В подшипниках не должны выкрашиваться беговые дорожки колец и тел качения, трещины и отколотые бурты. У сепараторов проверяют качество клепки, отсутствие трещин и следов истирания.

Работу подшипника проверяют, вращая наружное кольцо. Подшипник должен вращаться легко, свободно, с медленной остановкой, без стука, рывков и заеданий. Рывки свидетельствуют о наличии в подшипниках твердых частиц, резкое торможение — о малом радиальном зазоре, стук — о вмятинах и коррозионных раковинах на телах и дорожках качения или о больших зазорах в гнездах сепараторов. При нагружении все тела вращения должны вращаться. При этом сепаратор не должен задевать или касаться поверхности наружного или внутреннего кольца.

Одной из причин разрушения сепаратора является относительный перекос колец. Шарики однорядных радиальных и радиально-упорных шарикоподшипников при этом перекатываются различным смещением относительно оси симметрии желоба и имеют различные линейные скорости. Это приводит к износу, а затем и разрыву сепаратора.

На дорожках качения не должно быть следов неравномерного истирания и подплавления, матовой поверхности и лунок. Последние могут образовываться вследствие высокой вибрации электродвигателя. Матовая поверхность и следы неравномерного истирания свидетельствуют о загрязнении смазки и коррозии.

К дальнейшей эксплуатации не допускаются подшипники, если у них обнаружены: забоины, вмятины и шелушения на дорожках и поверхностях тел качения; трещины, сколы и цвета побежалости на кольцах, телах качения; сепараторы с трещинами, нарушенными клепкой и сваркой, с недопустимым провисанием и неравномерным шагом окон; продольные лыски на роликах; тугое вращение или чрезмерно большой зазор.

При обследовании подшипникового узла проверяют правильность установки стопорного кольца и плотность посадки внутреннего кольца подшипника на вал. Посадка кольца определяется перемещением вручную внутреннего кольца или, если оно не перемещается, ударами молотка через медную выколотку по внутреннему кольцу. Плотность посадки наружного кольца подшипника в корпус считается слабой, если корпус легко снимается с кольца. При нормальной посадке корпус капсулы снимают ударами молотка массой 1 кг.

При замене подшипника усилие монтажа и демонтажа должно передаваться через кольцо для обеспечения его совпадения с осью вала и корпуса. Нельзя ударять молотком непосредственно по подшипнику. Для этого должна применяться выколотка из мягкого металла. Монтаж и демонтаж подшипников осуществляют одним из трех способов: термическим, прессовым или ударным. Применяется и их сочетание.

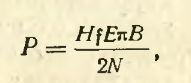

Усилие распрессовки подшипника определяют по формуле

где Р — усилие распрессовки, Н; Н — натяг, см; f — коэффициент трения скольжения между сопрягаемыми поверхностями (при напрессовке f=0,12-^-0,15, а при распрессовке /=0,3); Е — модуль упругости; В — ширина кольца, см; N — коэффициент, зависящий от диаметральных размеров колец, определяемый по формуле

где d— внутренний диаметр кольца, di — диаметр беговой дорожки кольца.

После снятия подшипника тщательно осматривают посадочное место вала лупой 5—10-кратного увеличения, На котором не должно быть задиров или блестящей полированной поверхности, свидетельствующей о недостаточности натяга. Восстановление необходимого натяга осуществляется наплавкой вала, газопламенным напылением или установкой втулки.

После механической обработки вала проверяют диаметр в трех сечениях по длине посадочной поверхности и в трех радиальных направлениях, отстоящих друг от друга по окружности под углом 120°. Размеры вала не должны превышать допусков, указанных на чертеже завода-изготовителя. Определяют среднеарифметическое значение результатов измерений в каждом сечении, а затем овальность и конусность посадочной поверхности. Овальность определяют как разность наибольшего и наименьшего диаметров в одном сечении, а конусность посадочной поверхности вала не должна превышать 1 /2 допуска на диаметр.

Биение заплечиков проверяют индикатором, при диаметре вала до 120 мм биение заплечиков не должно превышать 25 мкм, а при диаметре вала от 120 до 250 мм — 30 мкм. Заплечики валов и галтели обрабатывают с чистотой поверхности, соответствующей чистоте посадочных мест вала. Высота заплечиков должна быть равной половине толщины внутреннего кольца подшипника, а радиус галтели, проверяемый радиусомером, должен быть несколько меньше радиуса фаски подшипника. Шероховатость должна быть не более 1,25—2,5 мкм.

Аналогичные измерения, а также определение овальности и конусности выполняют и для корпуса. После проведения измерений посадочные места смазывают минеральным маслом или консистентной смазкой.

Посадка подшипников выбирается в зависимости от частоты вращения электродвигателя. При 1500 об/мин и ниже применяются напряженная посадка подшипников на вал и плотная в корпусе или торцевом щите. Как правило, при частоте вращения 3000 об/мин применяются посадки, обеспечивающие меньший натяг — плотная на вал и скольжения в корпусе или торцевом щите. Отдельные заводы-изготовители применяют плотную посадку на вал , и посадку скольжения в корпусе или торцевом щите также и при частоте вращения 1500 об/мин и ниже. Предельные отклонения диаметра вала и отверстия в корпусе при различных видах посадки приведены в табл.3 и 4, а натяги и зазоры в табл. 5 и 6.

При необходимости замены лабиринтного уплотнения или крышки подшипника и при отсутствии этих деталей заводского исполнения их можно изготовить в условиях механической мастерской, обеспечивая при этом необходимые зазоры и размеры канавок маслоуловителей.

Таблица 3. Предельные отклонения валов и отверстий подшипника

Номинальный диаметр вала dt мм | Предельное отклонение подшипника, мкм | Предельное отклонение, мкм, валов при посадках | ||||||

гп | нп | пп | ||||||

верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | |

80—120 | 0 | —20 | +45 | +23 | +26 | +3 | +12 | —12 |

121—180 | 0 | —25 | +52 | +25 | +30 | +4 | +14 | —14 |

181—250 | 0 | —30 | +60 | +30 | +35 | +4 | +16 | —16 |

Таблица 4. Предельные отклонения отверстий корпусов и наружного диаметра подшипников

Номинальный диаметр, мм | Предельное отклонение подшипника, | Предельное отклонение, мкм, корпусов при посадках | |||||||||

| гп | Пп 1 |

| ||||||||

верх- | нее | верхнее | нее | верхнее | нее | верхнее | ниж- | верхнее | ниж- | ||

80—120 | 0 | —15 | —24 | —59 | —10 | —45 | +23 | —12 | +35 | 0 | |

121—150 | 0 | —18 | —28 | —68 | —12 | —52 | +27 | —14 | +40 | 0 | |

151—180 | 0 | —25 | —28 | —68 | —12 | -52 | +27 | — 14 | +40 | 0 | |

181—250 | 0 | -30 | —33 | —79 | —15 | —60 | +30 | —16 | +45 | 0 | |

251—260 | 0 | —35 | —36 | —88 | —15 | —60 | +30 | —16 | +45 | 0 | |

261—315 | 0 | —35 | -36 | —88 | —18 | —70 | +35 | —18 | +50 | 0 | |

Таблица 5. Натяги и зазоры при посадках на вал подшипников класса точности О

Номинальный диаметр d. мм | Натяги и зазоры (—), мкм. при посадках | |||||

гп | Нп | Пи | ||||

наиболь- ший | наименьший | наиболь- ший | наимень-ший | наиболь- ший | наимен-ьший | |

80—120 | 65 | 23 | 46 | 3 | 32 | —12 |

121—180 | 77 | 25 | 55 | 4 | 39 | —14 |

181—250 | 90 | 30 | 65 | 4 | 46 | —16 |

При замене подшипника качения с нового подшипника удаляют антикоррозионное покрытие, промывая его в смеси бензина с маслом, проверяют легкость вращения, радиальный зазор и осмотром выявляют отсутствие дефектов. Незначительные следы коррозии, обнаруженные на подшипнике, устраняют с помощью пасты ГОИ или порошка окиси хрома, смешанного с минеральным маслом. На посадочных и торцевых поверхностях колец удаление коррозии выполняют мелкозернистым наждачным полотном, смоченным минеральным маслом. Если следы коррозии обнаруживают на рабочих поверхностях, то подшипник меняют.

Таблица 6. Натяги и зазоры при посадках в корпус подшипников класса точности О

Номинальный диаметр D, мм (рис. 44) | Натяги и зазоры (—), мкм, при посадках | |||||||

Рт | г„ | пп | Сп | |||||

наиболь- | наи- | наиболь- | наи- | наиболь- | наи- | наиболь- | наи- | |

80—120 | 59 | 9 | 45 | —5 | 12 | —38 | 0 | —50 |

121—150 | 68 | 10 | 52 | —6 | 14 | —45 | 0 | —58 |

151—180 | 68 | 3 | 52 | — 13 | 14 | —52 | 0 | —65 |

181—250 | 79 | 3 | 60 | —15 | 16 | —60 | 0 | —75 |

251—260 | 88 | 1 | 60 | —20 | 16 | -65 | 0 | -80 |

261—315 | 88 | 1 | 70 | —17 | 18 | —70 | 0 | —85 |

Для обеспечения посадки на вал подшипника последний нагревают до 100 °С в масле в специальном баке с электронагревателями. Подшипник опускается на решетку, установленную на 50—60 мм выше бака, для предохранения от перегрева и загрязнения. При включении электронагревателей во избежание воспламенения паров масла крышка бака должна быть закрыта.

Нагретый подшипник технологическим приспособлением извлекается из ванны и вручную устанавливается на вал. Установку необходимо производить в теплостойких рукавицах. В случае, если подшипник не устанавливается свободно на посадочное место, его необходимо продвигать по валу ударами молотка через выколотку или трубу из мягкого металла, приставляемую к внутреннему кольцу. Фиксация от смещения подшипника осуществляется стопорным кольцом, при этом внутреннее кольцо подшипника должно прилегать к заплечикам вала плотно, без зазора.

После остывания подшипник заполняют смазкой и производят сборку всего узла. Количество смазки должно быть не более 2/3 свободного объема капсулы подшипника при частоте вращения 750 об/мин и ниже и 1/3— 1/2 при частоте вращения от 1000 до 3000 об/мин. Смешивать смазки разных марок не рекомендуется. Смазкой заполняют промежутки между телами качения и канавки уплотнений в крышках подшипников. Во время сборки не следует на длительное время оставлять подшипник открытым во избежание попадания в него пыли и посторонних предметов.

Для нормальной эксплуатации подшипников необходимо применять те марки смазок, которые рекомендуются заводами-изготовителями. В случае отсутствия рекомендованной марки смазки к употреблению может быть принята смазка, у которой допустимая рабочая температура не ниже 100 °С (по ГОСТ 183—74 предельно допустимая температура подшипников качения электродвигателей равна 100 °С).

При опробовании электродвигателя после замены подшипника или смазки обращают внимание на его температурный режим, уровень шума и надежность работы уплотнений.