В. ПРОВЕРКА ЦЕНТРОВКИ ОДНООПОРНЫХ РОТОРОВ

Проверку правильности центровки одноопорных роторов производят следующим образом.

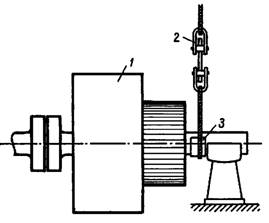

Конец вала одноопорного ротора 1 вблизи подшипника подвешивают стропом с винтовой стяжкой 2 (рис, 13); под строп предварительно устанавливают подкладку 3 из изогнутого листа латуни (или меди), смазанного цилиндровым маслом. На шейку вала устанавливают два индикатора: один — в вертикальной плоскости, а другой — в горизонтальной, прикрепив их к подшипнику (по месту), и замечают до натяжения стропа показания индикатора, установленного в вертикальной плоскости. После этого приподнимают конец вала настолько, чтобы можно было извлечь нижний вкладыш. Затем конец вала опускают и устанавливают при помощи винтовой стяжки в прежнее положение; индикатор, установленный в вертикальной плоскости, должен дать прежнее показание. После опускания ротора рекомендуется выждать несколько минут, пока показание индикатора не установится.

Рис. 13. Проверка правильности центровки одноопорного ротора

Ротор поворачивают и определяют величину биения конца вала по индикатору, установленному в горизонтальной плоскости. Полученное биение сравнивают с данными монтажного формуляра. При отсутствии этих данных можно пользоваться следующими допусками на биение свободно подвешенного конца вала:

Частота вращения, об/мин. ... до 1000 1000—1500 1500—3000 Допуск на биение, мм...... 0.15—0,20 0,12—0,15 0,05—0,08

Если биение превосходит величины, указанные в формуляре или приведенные выше, то исправляют центровку.

Для этого разъединяют муфту и раздвигают роторы так, чтобы между торцами образовался зазор 1—2 мм; при этом выступ одной из полумуфт должен находиться в выточке другой полумуфты. Таким образом, прицентровываемый ротор одним концом опирается на свой подшипник, а вторым — на поясок полумуфты. Обе полумуфты соединяют двумя-тремя болтами или шпильками диаметром, несколько меньшим, чем диаметр болтов муфты. Это необходимо для того, чтобы, во-первых, предотвратить выпадение ротора из заточки полумуфты и, во-вторых, обеспечить некоторую свободу перемещения роторов.

Во избежание возможных случайностей под свободный конец вала ротора устанавливают надежную опору с некоторым зазором между ней и валом. Затем производят прицентровку по полумуфтам, как это было описано для двухопорного ротора, но с той разницей, что здесь измеряют только осевые зазоры (без радиальных). Сопряжение выступа и выточки в полумуфтах выполняют по скользящей посадке, разность же диаметров выточки и выступа имеет величину одного порядка с допусками на радиальные зазоры при центровке.

На основании измерений осевых зазоров определяют необходимые перемещения подшипника прицентровываемого ротора, пользуясь формулами, приведенными для случая центровки двухопорных роторов. При подсчете вертикального перемещения подшипника в расчетную формулу может быть внесена поправка, учитывающая, что подшипник должен быть установлен выше на величину полуразности диаметров выточки и выступа.

Допуски на центровку в этом случае могут быть взяты такими же, как и для двухопорных роторов (см. разд. Б, п. 4). После регулировки осевых зазоров полумуфты соединяют полным числом временных болтов или шпилек и производят проверку биения свободно подвешенного конца ротора в соответствии с изложенным выше.

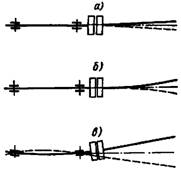

Если величина биения превосходит допустимые величины, то необходимо определить причину биения. Причинами биения конца вала могут быть неравномерная затяжка болтов, неправильная обработка торцов полумуфт (неперпендикулярность торцов осям вращения), наличие забоин на торцах полумуфт и, наконец, искривление валов. Причину, вызвавшую биение вала, определяют методом исключения. Прежде всего определяют плоскость биения и равномерность затяжки болтов. Знание плоскости биения дает возможность определить, какие болты необходимо подтянуть. При подтяжке болтов нужно диаметрально противоположные болты слегка ослабить, но не настолько, чтобы нарушить прочность соединения. Если подтяжкой болтов невозможно добиться требуемого снижения биения, то следует убедиться в отсутствии забоин или засорения торцов полумуфт. Если и эта причина исключается, то биение может быть следствием неперпендикулярности торцов полумуфт (биение торцов) осям вращения (рис. 14, а) или же искривления одного из валов (рис. 14, б и в).

Для исключения последней причины необходимо проверить биение каждого из валов. Для этого конец вала, противоположный муфте, снова устанавливают на вкладыш подшипника, болты муфты извлекают и заменяют их несколькими болтами меньшего диаметра; между торцами полумуфт оставляют зазор 1 — 2 мм. Благодаря такому соединению полумуфт обеспечивается некоторая свобода перемещения валов и биение этого вала не будет передаваться двухопорному валу.

Биение каждого из валов определяют индикатором, устанавливаемым на шейку или в шлифовальных местах вблизи шеек. Если биение каждого из валов находится в пределах допусков, то остается единственная причина биения свободно подвешенного конца вала ротора — биение торцов полумуфт. Устранение этого дефекта может быть произведено проточкой (при наличии соответствующих условий) или шабровкой торцов; установки прокладок между торцами полумуфт следует избегать.

Прицентровка по этому методу заканчивается проверкой биения конца одноопорного вала ротора при соединении полумуфт временными болтами или шпильками. Если биение не превышает допуска, то устанавливают и затягивают постоянные болты, после чего проверяют биение окончательно.

Рассмотренный метод центровки, при котором полумуфты соединяются, когда достигнута параллельность их торцов, соответствует равенству нулю изгибающего момента в плоскости соединения полумуфт. Такая центровка, однако, в некоторых случаях приводит к перегрузке одних подшипников за счет других.

Рис. 14. Биение вала одноопорного ротора из-за биения торцов полу муфт (а), кривизны вала одноопорного ротора (б), кривизны вала двухопорного ротора (в)

Более равномерное распределение нагрузок достигается другим методом центровки, в результате которой перед соединением полумуфт имеется некоторое «раскрытие» их торцов внизу при одинаковых осевых зазорах в горизонтальной плоскости. Это раскрытие в крупных машинах часто значительно превосходит допуски на центровку и достигает долей миллиметра.

Рассмотрим влияние раскрытия полумуфт на распределение нагрузки на подшипники агрегата.

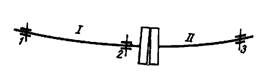

Двухопорный ротор / (рис. 15) без присоединенного к нему одноопорного ротора // имеет определенный прогиб вала; уровень, установленный на шейках вала у подшипников / и 2, имеет определенные уклоны. Если к ротору / присоединить после прицентровки по первому методу ротор 1! при помощи жесткой муфты, то под влиянием веса ротора // упругая линия вала ротора / изменится, причем нагрузка на консольный конец вала подшипника 2, а следовательно, и на подшипник 2 увеличится, а на подшипник 1 — уменьшится. Увеличение нагрузки на подшипник 2 будет более значительным, чем уменьшение нагрузки на подшипник /. Если же при центровке роторов сделать раскрытие внизу между торцами полумуфт, то при затяжке болтов полумуфт возникнет изгибающий момент в плоскости соединения. При этом раскрытие исчезнет, опорная реакция подшипника 2 уменьшится за счет подшипников / и 3, т. е. распределение нагрузок на подшипники будет зависеть от величины раскрытия.

Рис. 15. Установка двухопорного и одноопорного роторов с раскрытием полумуфт внизу

Таким образом, при определенной величине раскрытия можно получить более равномерное распределение нагрузки на все подшипники агрегата.

Если необходимое раскрытие полумуфт известно, то при центровке устанавливают одинаковые осевые зазоры по горизонтальному диаметру и соответствующие осевые зазоры по вертикальному диаметру. В остальном проверка и исправление центровки производятся в соответствии с изложенным выше.

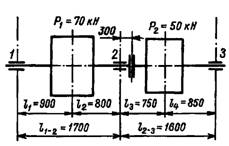

Сравним нагрузки на подшипники двухмашинного агрегата после прицентровки вала одноопорного ротора рассмотренными методами на конкретном примере. Необходимые для определения нагрузок расстояния между осями подшипников и роторов, а также вес последних приведены на рис. 16.

Наиболее допустимые нагрузки (по заводским данным) на подшипники: 1 — 39 кН, 2 — 66 кН и 3 — 23,5 кН.

Так как при центровке по первому методу изгибающий момент в плоскости соединения полумуфт МИзг = 0, то, заменяя статически не определимую систему вала трехопорного ротора двумя статически определимыми системами валов двухопорных роторов, определяем нагрузки на подшипники: 1 — 27,2 кН, 2 — 75,5 кН и 3—17,3 кН.

Как видим, средний подшипник перегружен, крайние — недогружены.

Принимая Мцэг—О в поперечной осевой плоскости подшипника 2, определяем тем же способом нагрузки на подшипники от вала, сцентрованного по второму методу:

нагрузка на подшипник / от веса ротора Pi

Рис. 16. К примеру нахождения нагрузок подшипников машинного агрегата

В данном случае все подшипники нагружены в допустимых пределах. Здесь Мнп в плоскости соединения полумуфт не равен нулю. Перед соединением полумуфт должно быть установлено определенное раскрытие их торцов, соответствующее полученному распределению нагрузок на подшипники.

При центровке с учетом веса роторов их устанавливают так же, как и в первом случае; при этом добиваются, чтобы между полумуфтами были одинаковые осевые зазоры по концам горизонтального диаметра в пределах допусков центровки двухопорных роторов. Затем соединяют полумуфты временными болтами или шпильками и подвешивают к крану конец одноопорного ротора вблизи его подшипника во всем так же, как и при первом способе, за исключением того, что кроме винтовой стяжки к стропу прикрепляют динамометр (если пределы измерений динамометра слишком малы, то он может быть использован совместно с полиспастом). Затем на шейку вала устанавливают индикатор в вертикальной плоскости и при помощи винтовой стяжки приподнимают конец вала на 0,01—0,03 мм, контролируя эту величину по индикатору. Показания динамометра в этом случае соответствуют приблизительно опорной реакции подшипника.

Для получения рассчитанной нагрузки на подшипник одно-опорного ротора конец его вала должен занимать такое положение по высоте, при котором динамометр покажет величину этой нагрузки. Поэтому, если показания динамометра оказались меньше расчетных, то приподнимают конец ротора настолько, чтобы показания динамометра равнялись расчетным. Для этого используют соответствующие подкладки под подшипниковый стояк, после чего снова проверяют нагрузку динамометром. Если же показания динамометра оказываются больше расчетной величины, то необходимо из-под подшипникового стояка вынуть часть прокладок или уменьшить их толщину. После окончания регулировки положения подшипника по высоте роторы раздвигают на 1—2 мм и измеряют осевые зазоры по вертикальному диаметру; разность величин этих зазоров и дает величину необходимого раскрытия полумуфт. Измеряют также уклоны шеек по уровню и все эти данные заносят в соответствующую техническую документацию. После этого снова соединяют полумуфты временными болтами и проверяют биение подвешенного к крану конца ротора так же, как и при первом методе проверки центровки. Затем полумуфты соединяют постоянными болтами и производят повторную проверку биения конца ротора, как указано выше.