4-4. НЕИСПРАВНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ. ПОПАДАНИЕ МАСЛА ВНУТРЬ МАШИНЫ

4-4-1. Перегреты подшипники скольжения.

А. Недостаточна подача масла.

У машин с кольцевой смазкой это может быть вызвано такими причинами, как защемление смазочных колец; слишком медленное их вращение, а иногда и полная остановка при работе машины из-за выбора слишком легких колец, намагничивания стальных колец, сильного сгущения масла; неправильная (некруглая) форма колец; низкий уровень масла в подшипнике.

У машин с принудительной смазкой (от масляного насоса) тот же результат получается при засорении маслопровода или масляного фильтра, при неисправности маслонасоса, при слишком малых отверстиях в каком-либо фланцевом соединении или в диафрагме напорного маслопровода, при понижении уровня масла в напорном баке.

В случае кольцевой смазки проверить состояние смазочных колец; поврежденные (погнутые) кольца выправить или заменить новыми; легкие кольца заменить более тяжелыми; стальные кольца в случае их намагничивания заменить латунными; сгустившееся масло заменить новым; проверить уровень масла по маслоуказателю.

В случае принудительной смазки проверить маслопроводы, масляный фильтр и маслонасос; проверить отверстия во фланцевых соединениях и в диафрагме маслопровода и при необходимости увеличить их до нормальных размеров.

Б. Масло загрязнено пылью, попавшей в масляные камеры подшипников, ржавчиной от маслопроводов, а иногда остатками формовочной земли.

Очистить и промыть всю масляную систему (маслопроводы, фильтр и пр.); очистить масляные камеры подшипников от формовочной земли и выкрасить их маслостойкой эмалевой краской; сменить масло; уплотнить подшипники.

В. В масло попадает вода через неплотности в маслоохладителе, а в турбогенераторах — через подшипники турбины или сильно парящие уплотнения.

Ликвидировать неплотности в маслоохладителе; не допускать сильного парения уплотнений турбины; произвести химический анализ масла. Г. Масло плохо охлаждается в маслоохладителе из-за недостаточного количества охлаждающей воды или слишком высокой ее температуры.

Увеличить подачу охлаждающей воды и принять меры к снижению температуры воды, поступающей в охладитель.

Д. Использовано масло неподходящего сорта.

Сорт масла выбирать в соответствии с рекомендациями завода-изготовителя. Выбор сорта масла см. в приложении 15.

Е. Слишком мал зазор между шейкой вала и вкладышем или плохо пригнан вкладыш.

Установить зазор по данным завода-изготовителя или в соответствии с приложением 12.

Измерение зазора и его регулировку см. в приложении 12.

Пригонку вкладыша следует считать удовлетворительной, если следы приработки («натиры») образовались равномерно по всей длине нижнего вкладыша на дуге 25—30°.

Ж. Шейка вала стала шероховатой из-за разъедания ее токами в подшипниках или из-за недоброкачественного масла.

Шейку вала прошлифовать. Мероприятия по устранению токов в подшипниках см. в приложении 9. Сделать анализ пробы масла. При неудовлетворительных результатах анализа сменить масло. 3. Материал заливки (баббит) подшипника не соответствует условиям работы последнего; недоброкачественно выполнена заливка вкладыша.

Перезалить вкладыш баббитом, соответствующим рекомендации завода-изготовителя. И. Искривлены вал или его шейки; неправильный монтаж (центровка) машины.

Искривление вала устранить специальной правкой его. Центровку машины см. в приложении 13. К. Неправильно распределены нагрузки на подшипники многомашинных агрегатов (при наличии одноопорных роторов). При неправильной центровке подобных агрегатов некоторые подшипники могут воспринимать большую нагрузку за счет разгрузки других подшипников. Более нагруженные подшипники будут перегреваться.

При правильном первоначальном монтаже агрегата этот дефект может возникнуть в процессе эксплуатации: например, при подплавлении заливки одного из подшипников вследствие ее размягчения уровень какой-либо шейки вала может понизиться, в этом случае будут перегружены подшипники, смежные с аварийным.

Пере центровать многомашинные агрегаты в соответствии с указаниями в приложении 13. Л. Чрезмерно велико радиальное давление на подшипник из-за слишком сильного натяжения ремня (канатов) или из-за одностороннего магнитного притяжения между ротором и статором.

Отрегулировать натяжение ремня, канатой. Следует отметить, что у канатной передали натяжение примерно в два раза больше, чем утёменной; натяжение клиноременной передачи меньше натяжения обычной ременной. Поэтому подшипники машины, рассчитанной на ременную передачу, могут оказаться непригодными для канатной передачи.

Помимо подшипников, большой перегрузке может быть подвержен и вал. В некоторых случаях слишком большое давление на подшипник возникает из-за малого диаметра шкива. В подобных случаях необходимо обратиться на за вод-изготовитель.

Одностороннее магнитное притяжение устранить регулировкой зазора между ротором и статором; иногда для этой цели необходимо перезалить вкладыши подшипников. Регулировку зазора см. в приложении 12. М. Возникло осевое давление на подшипники, вызванное сдвигом ротора (см. § 3-17 и 4-8) или недостаточными зазорами между торцами вкладышей подшипников и галтелями вала, препятствующими свободному тепловому расширению вала.

Устранить осевой сдвиг ротора, обеспечить необходимые зазоры между торцами вкладышей и галтелями вала.

Повышенный нагрев подшипников может быть вызван также повышенной вибрацией ротора. 4-4-2. Из подшипника скольжения с принудительной смазкой вытекает масло.

А. Слишком обильна подача масла; слишком велико давление масла в напорном маслопроводе; слишком мало отверстие для стока масла в нижней половине вкладыша или в сливном патрубке.

Отрегулировать подачу масла, уменьшив отверстие диафрагмы напорного патрубка настолько, чтобы температура масла поднималась с 35—45 °С при входе не больше чем до 60—70 °С при выходе; понизить давление масла перед подшипником до предписанного заводом-изготовителем значения (обычно 25—50 кПа изб.); увеличить отверстие для стока масла в нижнем вкладыше и в сливном патрубке.

После наладки нормальной подачи и слива масла можно приступить к выяснению других причин течи масла и их устранению. Б. Плохо пригнаны или изношены лабиринтные уплотнения.

Пригнать уплотнения по валу. При установке уплотнений принять меры против смятия их острых кромок. В случае значительного износа уплотнений поставить новые. В. Масло просачивается в стыке крышки и стояка подшипника, в стыке верхних и нижних частей лабиринтных уплотнений или через неплотности в верхних частях маслоулавливающих козырьков.

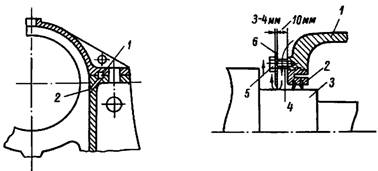

Рис. 4-2. Маслоулавливающая канавка 1 и сливное отверстие 2 в разъеме крышки и стояка подшипника

Рис. 4-3. Дополнительное уплотнение подшипника турбогенератора

1 — подшипник; 2 — существующее уплотнение; 3 — вал; 4 — дистанционная трубка; 5 — болт; 6 — латунный диск

Промазать стыки бакелитовым лаком или нанести полоску белил. Для устранения дефекта рекомендуется прорубить маслоулавливающие канавки / (рис. 4-2) как в крышке, так и в стояке подшипника; размер канавки не менее 8X6 мм; канавки в обеих частях должны совпадать и иметь острые края. В подшипниковом стояке должны быть просверлены сливные отверстия 2 диаметром 6—8 мм.

Проверить плотность установки маслоулавливающих козырьков.

Г. Число лабиринтных уплотнений недостаточно, или же плоха их конструкция.

Установить дополнительные лабиринтные уплотнения или заменить существующие другими, более совершенными. Уплотнения могут быть в случае надобности установлены с обеих сторон подшипника.

Простейшее дополнительное уплотнение для устранения вытекания масла и выхода масляных паров из подшипника турбогенератора показано на рис. 4-3. Оно представляет собой латунный или медный диск, состоящий из двух частей, прикрепленных к подшипнику при помощи болтов с дистанционными трубками. Если этого уплотнения нет, то воздух, находящийся в пространстве между подшипником и торцом утолщения вала, получает вращательное движение и под влиянием центробежной силы выбрасывается, создавая некоторое разрежение, способствующее просачиванию масла и масляных паров через существующее уплотнение. При наличии же дополнительного уплотнения воздух циркулирует, как показано стрелками, и не засасывает масло из уплотнений. Кроме этого, на дополнительном уплотнении конденсируются масляные пары.

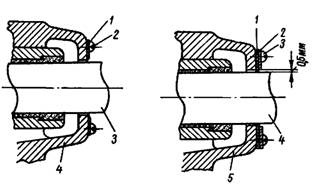

Рис. 4-4. Уплотнение подшипника: а — установка уплотнения; б — основные размеры уплотнения; в — установка дополнительного фетрового

кольца

1 — корпус подшипника; 2 — вал; 3 — уплотнение; 4 — болт; 5 — уплотняющая прокладка

Более сложная конструкция уплотнения показана на рис. 4-4, а и б. Уплотнение отливают из бронзы, латуни или алюминиевого сплава, его делают разъемным по горизонтальному диаметру. На валу протачивают канавку для отбрасывания масла, попадающего на вал между подшипником и уплотнением. В стенке подшипника просверливают отверстия для стока масла обратно в подшипник; для удаления масла, попадающего в уплотнение, в последнем выфрезеровывают канавку шириной 20 мм. Такое уплотнение можно улучшить, если в специально проточенную для этой цели канавку в лабиринтном уплотнении установить дополнительное уплотняющее кольцо из фетра или из высококачественного войлока (рис. 4-4, в).

Рис. 4-5. Алюминиевое уплотнение подшипника: а — установка уплотнения; б — основные размеры уплотнения 1 — подшипник; 2— уплотняющая прокладка; 3 — уплотнение; 4 — вал; 5 — болт

Фетровые уплотнения не следует применять при больших окружных скоростях вала; предел окружной скорости зависит главным образом от качества обработки трущейся части вала. Необходимо иметь в виду, что при грубой обработке вала фетр быстро изнашивается, а при чрезмерно больших окружных скоростях может сгореть. Поэтому фетровые уплотнения не следует применять при окружных скоростях вала, превышающих 6—7 м/с, даже если этот вал отполирован самым тщательным образом. Указанные соображения заставляют следить и за тем, чтобы фетр не был слишком сильно прижат к валу.

Другая, более совершенная конструкция лабиринтного уплотнения показана на рис. 4-5. Его делают из алюминиевого сплава, разъемным по осевой горизонтальной плоскости. На валу имеется маслосбрасывающий гребень или маслосбрасывающая канавка. Подобные уплотнения в настоящее время широко применяются электромашиностроительными заводами. При правильной сборке их и надлежащих зазорах эти уплотнения гарантируют весьма надежную работу.

Рис. 4-6. Отвод масляных паров из подшипника

1 — крышка подшипника; 2 — изогнутая труба; 3 — сосуд

Независимо от конструкции зазор между уплотнением и валом должен быть 0,10—0,15 мм. Д. Повышенное давление масляных паров внутри подшипника способствует выходу паров через зазор между валом и уплотнением.

Чтобы снизить давление внутри подшипника и отвести образующиеся пары, в верхнюю часть крышки ввертывают газовую трубку (рис. 4-6) диаметром 12—25 мм, для чего в крышке нарезают трубную резьбу. Трубку отгибают книзу, и конец ее вводят в сосуд, куда собирается конденсирующееся масло. 4-4-3. Из подшипника с кольцевой смазкой вытекает масло.

a. Слишком обильна смазка; уровень масла выше указанного по маслоуказателю, вследствие чего масло течет вдоль вала.

Наливать масло в подшипники только при неподвижной машине, так как при вращении уровень масла в маслоуказателе понижается вследствие того, что смазочные кольца забирают часть масла.

Об уровне масла судить по контрольной черте на маслоуказателе, имеющемся на каждом подшипнике. При отсутствии черты на маслоуказателе руководствоваться тем, что смазочное кольцо должно быть погружено в масло на ½ — 1/4 своего диаметра. Наливать масло постепенно, так как уровень вследствие вязкости масла устанавливается не мгновенно. Б. Слишком малы размеры отверстий для стока масла в нижней части вкладыша (в кольцевых канавках у торца вкладыша).

Увеличить диаметр отверстий для стока масла или же увеличить их число.

B. Слишком велико вентилирующее действие вращающихся частей машины, вследствие чего воздух продувается через подшипник и прогоняет масло по валу.

Рис. 4-7. Уплотнение подшипника латунной шайбой 1 — латунная шайба; 2 — винт; 3— вал; 4 — подшипник

Рис. 4-8. Уплотнение подшипника стальной и кожаной шайбами I — кожаная шайба; 2 — стальная шайба; 3 — винт; 4 — вал; 5 — подшипник

Установить дополнительные уплотнения. Во многих случаях можно ограничиться установкой уплотнений, менее сложных, чем те, которые показаны на рис. 4-4 и 4-5. На рис. 4-7 показано простейшее уплотнение, состоящее из латунной шайбы толщиной 2 мм, прикрепленной к корпусу подшипника при помощи винтов. Шайба имеет заостренный край, и ее плотно пригоняют к валу. На рис. 4-8 показано уплотнение, состоящее из стальной шайбы толщиной 1—2 мм, с зазором между шайбой и валом 0,5 мм. Между этой шайбой и подшипником помещают кожаную шайбу. Последнюю можно заменить фетровым уплотнением с медной крепящей шайбой, устанавливаемой без зазора между ней и валом. 4-4-4. Масло или масляные пары попадают внутрь машины. А. Масло или масляные пары засасываются из подшипников внутрь машины вентилятором машины или вследствие вентиляционного действия ротора.

Засасывание масла бывает особенно сильным в закрытых машинах с щитовыми подшипниками, когда последние частично расположены внутри машины. В этом случае вентилятор находится близко к подшипнику. Если налицо указанные выше дефекты в уплотнениях, то разрежение, создаваемое работающим вентилятором, ведет к интенсивному засасыванию масла внутрь машины.

Рис. 4-9. Уплотнение стыков между частями щитов статора 1 и 2 — части щита; 3 — отрезок угловой стали; 4 — винт; 5 — стальная полоса; 6 — фетр

Рис. 4-10. Устройство, предотвращающее попадание

масла внутрь машины 1 — подшипник; 2 — винт; 3 — стальная полоса; 4 — фетр; 5 — щит

Устранить дефекты в подшипниках (см. пп. 4-4-2 и 4-4-3).

Б. Масло, вытекающее из стояковых (выносных) подшипников, расположенных близко к щиту, засасывается внутрь закрытой машины по валу и через неплотности между щитом и фундаментной плитой.

Установить, помимо описанных выше уплотнений в подшипниках, еще и так называемое воздушное уплотнение на щите, представляющее собой камеру, опоясывающую вал и соединяемую при помощи трубы с областью повышенного давления внутри машины.

Некоторые типы быстроходных машин, например турбогенераторы, снабжаются в настоящее время подобными уплотнениями, причем канал, подводящий воздух к уплотнению, расположен в вертикальных стыках щитов статора в виде канавок, имеющихся в обеих частях щитов.

Между валом и лабиринтным уплотнением в щите корпуса статора закрытой машины зазор должен быть 0,1—0,2 мм.

Чтобы предотвратить попадание масляных паров в закрытые машины, необходимо уплотнить стыки между частями статорных щитов, а также между фундаментной плитой и щитами, воспользовавшись для этого суриковой или глетовой замазкой. Можно также в стыке между частями щитов установить уплотнение, например типа, показанного на рис. 4-9, а в стыке между фундаментной плитой и щитами поставить уплотнение, аналогичное показанному на рис. 4-10. Масло, попадающее на плиту возле щита, будет скапливаться в канавке и может быть из нее легко изъято. Кроме этого, в нижней части щита пристраивают уплотнение, состоящее из фетра, поверх которого накладывают стальную полосу шириной 30— 40 мм и толщиной 3—4 мм. Стальную полосу и фетр прикрепляют к щиту винтами.

Отметим, что указанная неисправность встречается главным образом в турбогенераторах старых выпусков, в которых внизу щита обычно имеется воздушное уплотнение. Внутрь современных машин масло благодаря конструктивным улучшениям попадает относительно редко. В. Внутрь машины засасываются масляные пары от других машин, находящихся в машинном помещении (например, от редукторов, соединяющих электрические машины с другими машинами).

Некоторые технологические процессы, например холодная прокатка ряда сортов стали, иногда сопровождаются обильным выделением масляных ларов, которые могут засасываться приводными электродвигателями, находящимися в производственном помещении.

Необходимо тщательным наблюдением выяснить источник образования масляных паров. Устранить дефекты в подшипниках всех машин в соответствии с указаниями в пп. 4-4-2 и 4-4-3. Уплотнить корпуса редукторов: устранить неплотности в щитах статора и в их лабиринтных уплотнениях в соответствии с указаниями в п. 4-4-4, Б; установить или усилить вытяжную вентиляцию в машинном или производственном, помещении.

Если же принятые меры не дадут положительного результата для машины открытого типа, ее следует заменить машиной закрытого типа или же переделать в машину закрытого типа, обратившись за рекомендацией по этому вопросу к заводу-изготовителю.

В наиболее сложных случаях единственным мероприятием, могущим устранить попадание масляных паров как в открытую, так и в закрытую машину, часто является выгораживание отдельного помещения либо для нее, либо для другой машины (редуктора), являющейся источником масляных паров.