К машинам постоянного тока в связи с интенсивным развитием различных отраслей промышленности предъявляются все более жесткие требования. Основными из них являются: быстродействие, максимальная точность регулирования скорости, высокая коммутационная надежность.

Повышение быстродействия осуществляется при уменьшении постоянной времени обмотки якоря Т=L/R путем снижения ее индуктивности и уменьшения динамического тормозного момента, пропорционального маховому моменту якоря. Уменьшения махового момента можно добиться за счет снижения диаметра якоря и увеличения его длины, но с удлинением якоря индуктивность его обмотки возрастает, вследствие чего ухудшается коммутация. Устранить это противоречие в машинах обычного исполнения затруднительно.

Поставленную задачу можно успешно решить, применяя гладкий якорь, расположение обмотки которого снаружи стального сердечника приводит к значительному увеличению длины магнитных силовых линий потоков рассеяния коммутируемых секций. При уменьшении потоков рассеяния и, следовательно, индуктивности снижается величина реактивной э.д.с., характеризующей в основном коммутационную надежность машины. Благодаря большему запасу по коммутации возможен переход к новым размерам якоря с меньшим маховым моментом.

Ввиду отсутствия зубцовых пульсаций, в двигателе с гладким якорем практически отсутствуют пульсации главного магнитного потока. Это свойство особенно важно при эксплуатации электродвигателей на малых скоростях. Якорь может быть остановлен в любом положении, что очень ценно при использовании машин с гладким якорем в сервомеханизмах.

Целесообразность применения гладкого якоря обусловлена в машинах малой мощности улучшением их характеристик, а в крупных машинах постоянного тока — обеспечением достаточной коммутационной надежности и улучшением потенциальных условий на коллекторе.

Первые гладкие якоря были изготовлены по предложению Гефнера—Альтенека в 1872 г., однако из-за трудностей, связанных с необходимостью надежного закрепления обмотки на гладком сердечнике, от этой конструкции вынуждены были отказаться. В последнее время благодаря появлению новых материалов (лаки, компаунды, пластмассы) с высокими электроизоляционными и механическими свойствами появилась возможность вновь вернуться к проблеме изготовления беспазовых машин.

В нашей стране изготовлены опытные и промышленные образцы крупных машин постоянного тока с гладким якорем. На Рижском электромашиностроительном заводе был создан опытный двигатель с гладким якорем мощностью 200 кВт. Испытания показали, что индуктивность якорной обмотки уменьшается примерно на 30—40%, а зона безыскровой работы в некомпенсированном двигателе расширяется в 2—3 раза по сравнению с машиной обычного исполнения, имеющей компенсационную обмотку. Улучшаются потенциальные условия на коллекторе из-за увеличенного воздушного зазора, свойственного машинам с гладким якорем; значительно уменьшается искажающее влияние поля реакции якоря на основное поле.

На Новочеркасском электровозостроительном заводе разработаны и изготовлены тяговые двигатели с гладкими якорями мощностью 810 и 790 кВт. На Харьковском заводе «Электротяжмаш» создан опытный образец крупной машины постоянного тока с гладким якорем, служащий прототипом машин предельной мощности.

Для конструкции электрических машин с гладкими якорями характерна в первую очередь специфичность крепления обмотки на сердечнике. В настоящее время существуют два основных направления в области конструирования обмоток гладких якорей:

- крепление обмотки непосредственно на изолированном сердечнике;

2) крепление обмотки в пластмассовом слое, расположенном на сердечнике.

Рис. 11-2. Гладкий якорь с пластмассовыми сегментами до укладки обмотки

При первом способе крепления на изолированный сердечник впритык укладываются пропитанные эпоксидной смолой секции якорной обмотки, которые закрепляются с помощью бандажной стеклоленты. Эта конструкция не позволяет осуществить радиальную систему вентиляции, и поэтому ее применяют лишь в относительно коротких машинах.

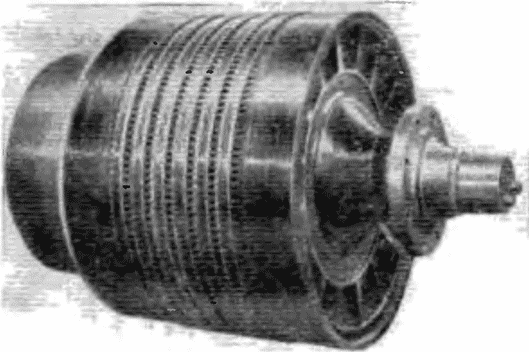

При втором способе крепления на гладкой поверхности сердечника якоря, который может быть разделен на пакеты, устанавливаются пластмассовые сегменты, в пазы которых укладывается обмотка. Благодаря возможности осуществления радиальной системы вентиляции целесообразно применение этой конструкции при создании крупных и предельных по мощности машин. Сердечник якоря крупной машины описываемой конструкции с закрепленными изоляционными сегментами до укладки обмотки и якорь с уложенной и закрепленной бандажами обмоткой показаны соответственно на рис. 11-2 и 11-3.

Проводники обмотки гладкого якоря, лишенные экранирующего действия стальных зубцов, все время пересекают полный магнитный поток. В тот момент, когда проводники находятся в неоднородном магнитном поле, т. е. в боковом потоке главных или добавочных полюсов, в них наводятся значительные по величине вихревые токи, обусловливающие добавочные потери. Эти потери могут оказаться соизмеримыми с основными потерями в меди, а в некоторых случаях даже превзойти их, если не принять мер но их уменьшению.

Эффективным способом уменьшения добавочных потерь, вызываемых нормальными составляющими полей главных и добавочных полюсов, является разделение проводников по ширине, а вызываемых тангенциальными составляющими — разделение проводников по высоте либо изменение конфигурации поля в зазоре, для чего главные полюсы должны иметь на краях скос полюсных башмаков.

Рис. 11-3. Гладкий якорь с пластмассовыми сегментами и уложенной и закрепленной бандажами обмоткой

Ввиду большого воздушного зазора в машинах с гладкими якорями в ряде случаев существенно (в два и более раза) увеличивается н. с. главных полюсов по сравнению с аналогичной н. с. в машинах с зубчатыми якорями. К одной из главных проблем, возникающих при изготовлении машин с гладкими якорями, относится создание обмотки возбуждения, обеспечивающей большую н. с. при ограниченных габаритах. Достоинством увеличенного воздушного зазора является то, что в несколько раз уменьшается размагничивающее действие реакции якоря на поле главных полюсов. Это свойство машин с гладкими якорями особенно важно при работе с ослабленным полем.

Проведенные научно-исследовательские и опытно-конструкторские работы позволили прийти к следующим выводам:

- возможно создание уже в настоящее время тягового двигателя с гладким якорем мощностью 900—1000 кВт;

- при отсутствии компенсационной обмотки в тяговых двигателях могут быть обеспечены допустимые потенциальные условия на коллекторе при номинальной мощности и максимальной скорости в стационарных и переходных режимах;

- масса двигателя с гладким и зубчатым якорем примерно одинакова;

- перегрев обмотки гладкого якоря не выше, чем перегрев обмотки зубчатого якоря, при одинаковых нагрузках.

Наиболее целесообразной областью применения двигателей с гладкими якорями являются приводы, работающие с широким регулированием скорости и нагрузки, как, например, прокатные станы, подъемно-транспортные устройства.

Используя современную технологию и новые изоляционные материалы, можно выполнить двигатели с гладкими якорями, вполне сопоставимые по своим технико-экономическим показателям с машинами обычного исполнения.