Электрические машины болтами крепят к фундаментным плитам, которые в свою очередь крепят к фундаментам с помощью крюкообразных, прямых с анкерными плитами или прямых гладких анкерных болтов, закрепляемых в теле фундамента эпоксидным клеем (рис. 5). Фундаментные плиты могут крепиться к фундаментам с помощью специальных опорных узлов (рис. 6), приклеенных также к поверхности фундамента эпоксидным клеем. С помощью крюкообразных анкерных ; болтов крепятся машины на фундаментах, не имеющих вентиля 20—30 мм больше установочных приспособлений. Закладные детали укладывают на фундамент после окончания работ по бетонированию, но до начала схватывания бетона, придают им строго горизонтальное положение и нивелируют на одинаковую высотную отметку. После затвердения бетона деревянные бруски удаляют и под ними оказываются подготовленные места для размещения установочных приспособлений. Стальные пластины удалять не следует, в дальнейшем на них необходимо разместить установочные приспособления.

Анкерные болты с плитами применяют, когда фундаменты имеют вентиляционные камеры, а гладкие и опорные узлы на гладких фундаментах без анкерных колодцев.

Кркжообразные болты закрепляют в теле фундамента бетонной смесью после предварительной выверки электрических машин, а прямые с анкерными плитами той же смесью после окончательной выверки.

Крепление электрических машин прямыми анкерными болтами.

Этот метод распространяется на монтаж преобразовательных агрегатов, поставляемых на место монтажа на общей фундаментной плите, синхронных компенсаторов и электрических двигателей, установленных на одной плите с технологическим оборудованием, т. е. на. машины, не требующие центровки при монтаже. Когда анкерные колодцы не совпадают с отверстиями для анкерных болтов в фундаментных плитах, этим методом целесообразно монтировать все типы электрических машин, но при этом центровка машин производится 2 раза (до бурения колодцев и после).

Монтаж машин данным методом производится в следующем порядке: на фундаментах размечают центры будущих колодцев, бурят колодцы, подготовляют поверхности болтов и колодцев к склеиванию, приготовляют эпоксидный клей, закрепляют болты в колодце, устанавливают машину на установочные приспособления и выверяют ее.

Установка прямых гладких анкерных болтов. Эти болты устанавливают после сооружения фундаментов по достижении бетоном прочности не менее 15000 кПа (150 кгс/см2). Их заделывают в фундамент на глубину, равную 10 диаметрам болта. Длина болта принимается равной, мм,

![]() (1)

(1)

где dc, — диаметр болта; Нп — высота опорной полки фундаментной плиты; Нг—высота гайки.

Длина резьбы должна составлять две высоты гайки плюс 100 мм.

Перед бурением колодцев на фундамент устанавливают агрегат, выверяют его по осям в плане, при необходимости центрируют с приводным механизмом и затем по отверстиям в фундаментной плите размечают центры, будущих колодцев под анкерные болты.

Если установка агрегата на фундамент связана © большими трудностями, то разметку центров колодцев производят с помощью жесткого шаблона.

Колодцы в фундаментах диаметром до 60 мм бурят пневматическими перфораторами типа Г1Р, 60—85 мм — колонковыми перфораторами типа КС-50 или К.С-75, а до 130 мм — полуавтоматическими станками типа НКР-10ОМ. Колодцы диаметром до 120 мм могут быть также образованы с помощью ручного перфоратора типа ПР Методом последовательного разбуривания отверстий с меньшего диаметра на больший.

Комплект бурового инструмента к перфораторам состоит из штанг и коронок. При оформлении заказов следует указать способ очистки отверстий и длину штанги, например буровая штанга БШ-25-1300 для бурения с продувкой или центральной промывкой; буровая штанга БШ-25-700 для бурения с подачей воды через боковую муфту — насадку. Первая цифра означает диаметр вписанной окружности штанги, а вторая — ее длину. Для коронок диаметром более 30 мм буровые штанги изготовляют из шестигранной стали. Для коронок диаметром до 30 мм нижнюю часть буровых штанг следует протачивать до диаметра 20 мм на длину, равную глубине пробуриваемых скважин, с образованием на конце штанги конуса для насадки коронки (угол заточки конуса ЗО +б ) Типы буровых коронок определяют по диаметру колодца в зависимости от диаметра болта и толщины клеевого слоя, равного 3—8 мм для болтов диаметром до 48 мм, 5—12 мм для болтов диаметром выше 48 мм.

Для последовательного разбуривания колодцев с диаметром 60—120 мм ручными перфораторами рекомендуется применять специальный тип коронок (рис, 7).

Первое число после буквенного обозначения коронки означает рабочий диаметр коронки, мм, второе — начальный диаметр конуса, мм. Для всех коронок угол посадочного конуса а = 7°. Допускается переточка коронок с большего диаметра на меньший.

По размеченным местам перфоратором бурят колодец на заданную глубину. Если случайно колодец пробурен на глубину больше необходимой, то его засыпают :песком до заданной отметки.

Попавшие в сечение пробуриваемого колодца элементы арматуры или случайные металлические предметы, расположенные на глубине до 30-40 мм, прорезают резаком любого типа, а на больших глубинах электросваркой. Если на фундаменте нет выступающей арматуры для подключения заземляющего провода, то необходимо пробурить дополнительное отверстие до арматуры.

Рис. 7. Коронки буровые несерийные:

а — на диаметр колодца 110—120 мм; б—на диаметр колодца 70 мм

Плавление металлических частей в скважине производят при токе сварки 600—1000 А. При этом рекомендуется использовать неплавящиеся графитные электроды диаметром 5—10 мм или металлические электроды диаметром 5—7 мм с покрытием при сварочном токе 600 А.

По мере накопления расплавленный металл и шлак необходимо выдувать воздухом давлением 200—300 кПа (2—3 кгс/см2). Диаметр шланга для продувки колодцев должен составлять 0,4—0,6 диаметра колодца. После окончания бурения колодцы необходимо продуть сжатым воздухом и закрыть.

За 2—4 ч до приготовления клея подготовляют поверхность колодцев и болтов к склеиванию. Для этого колодцы продувают сжатым воздухом, замеряют их глубину и проверяют, нет ли в них посторонних предметов, воды или масла. С болтов удаляют консервирующее покрытие, зачищают их: металлическими щетками и непосредственно перед опусканием в клей протирают ацетоном. Если поверхность болтов корродирована, то в зоне установки их желательно протравить в 20%-ном растворе соляной кислоты. После травления болты также необходимо протереть ацетоном.

После подготовки поверхностей к склеиванию приготовляют клей и выливают его из небольшой посуды в колодец на высоту

![]()

(2)

где Н — глубина колодца; dK — диаметр колодца; йь — диаметр болта.

Примерная высота h клея в колодцах для болтов различных диаметров приведена ниже:

d6, мм.................... 16 |

| 18 |

| 22 | 24 | 27 | 30 | 36 |

|

| 13 |

| 15 | 16 | 17 | 18 | 19 |

de, мм ...... . 40 | 48 |

| 56 | 64 | 72 | 80 | 90 | 103 |

h, см.................. 20 | 22 |

| 28 | 30 | 32 | 33 | 34 | 35 |

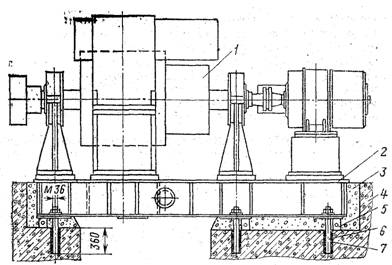

Болт в колодец медленно опускают рукой. Через 24 ч после установки болтов можно производить дальнейшие работы по установке агрегата, а через 48 ч можно окончательно затягивать гайки анкерных болтов. При необходимости время передачи нагрузки на болты может быть сокращено до 3 ч установкой болтов, предварительно нагретых до температуры 150.°С. Крепление агрегатов к фундаменту с помощью приклеенных гладких анкерных болтов показано на рис. 8.

Крепление электрических машин к фундаментам с помощью опорных узлов заключается в том, что электрические машины приклеивают к бетонным фундаментам эпоксидным клеем с помощью опорных узлов специальной конструкции (см. рис. 6), которая позволяет устанавливать машины на фундаментах с углом наклона до 15°. При монтаже электрических машин данным способом на фундаменте делают разметку площадок под опорные пластины. Размер стороны площадки должен быть на 50 мм больше стороны пластины. Площадку очищают от цементной пленки шлифовальными машинами. Во время выверки машины опорные узлы находятся в подвешенном на фундаментной плите состоянии. После выверки машины и подготовки поверхностей к склеиванию на площадку фундамента наносят слой клея толщиной 5—10 мм и опорные узлы прижимают к фундаменту до появления излишка клея у краев пластины (рис. 9).

Рис. 8, Крепление агрегата на бетонном фундаменте приклеенными анкерными болтами: 1 — агрегат; 2 — плита фундаментная; 3 — бетон подливки; 4 — фундамент, 5 —приспособление установочное; 6 — болт анкерный; 7 —слой клея

Рис.9. Крепление агрегата к бетонному фундаменту с помощью опорных узлов:

1 —Агрегат; 2 — фундаментная плита; 3— подливка; 4 — фундамент; 5 —слой клея) 6 — установочное приспособление; 7 — узел опорный

Прочность клеевого соединения зависит от марки бетона, площади склеивания и жесткости опорной пластины. Расчетная несущей способности клеевого соединения крепежного узла с бетоном марки 200 при статической нагрузке приведена в табл. 1. При передаче динамических нагрузок необходимо вводить коэффициент 0,8, учитывающий снижение прочности соединения бетон — клей — металл.

Таблица 1. Расчетная несущая способность клеевого соединения крепежного узла с бетоном марки 200 при статической нагрузке

Размер пластины, мм | Толщина пластины, мм | Несущая способность,. Н (кгс) |

100X100 | 10 16 20 | 9540 (954) ; 12 110(1211) 13 550(1356) |

150Х 150 | 10 16 20 | 16 360 (1636) 21 760(2176) 25 190 (2519) |

200X200 | 10 16 20 | 21 800(2180) 31390 (3189) 38 150(3815) |

250X250 | 10 | 22 690 (2269) 40620 (4062) 49920(4992) |

300 X300 | 10 16 20 | 24 480 (2448) 48 960(4896) 61 200 (6120) |

Через 24 ч после приклейки болтов крепежного узла можно затягивать гайки с усилием, не превышающим 25 000 Н (2500 кгс) (стандартными гаечными ключами без надставок). Окончательную затяжку гаек болтов крепежных узлов следует производить после достижения бетоном подливки прочности не менее 12-10® Па (120 кгс/см2), но не ранее чем через 4 сут после подливки.

Приготовление клея. Для закрепления электрических машин на бетонных фундаментах выбрана эпоксидная композиция, состав которой приведен в табл. ,2. Данная композиция клея выбрана исходя из его преимуществ перед другими композициями, применяемыми в строительстве.

Таблица 2 Состав эпоксидного клея

Состав клея | Марка | Составляющие клея, мае. ч. |

Эпоксидная смола | ЭД-16 или ЭД-20 | 100 |

Полиэтиленполиамин | ПЭПА | 15 |

Дибутилфталат или поли эфиркрилат | ДБФ или МГФ-9 | 20 |

Песок Вольский или кварцевый | ПВ или ПК | 200 |

Такой состав обладает высокой адгезией к бетону, железобетону, металлу и другим материалам, относительно высоким сопротивлением шва растяжению, сжатию, изгибу при приложении как статических, так и динамических нагрузок, минимальной усадкой при наборе прочности, возможностью регулирования процесса набора прочности во времени.

Для приготовления клея применяют компоненты, соответствующие требованиям ГОСТ, снабженные заводскими паспортами со сроком годности с момента изготовления, не превышающим 12 мес для эпоксидной смолы и пластификаторов, 6 мес для отвердителя.

До приготовления клея смолу ЭД-16 или ЭД-20 заблаговременно пластифицируют. Для этого порцию смолы (10—20 кг) разогревают в водяной бане до температуры 70 °С, затем вводят в нее пластификатор ДБФ или МГФ и тщательно перемешивают 10—15 мин до исчезновения пузырьков. После этого пластифицированную смолу охлаждают до температуры окружающей среды. Ввиду того что технологическая жизнеспособность клея, приготовленного по данному рецепту, при температуре Окружающей среды 20 °С составляет 85 мин, приготовление его рекомендуется производить порциями по 3— 5 кг в такой последовательности. Необходимое количество пластифицированной смолы, отвердителя и песка отвешивают в отдельные емкости. Затем в пластифицированную смолу вводят отвердитель (ПЭПА) и смесь перемешивают 5 мин, после чего вводят песок и продолжают перемешивать еще 5 мин. Качество перемешивания смолы с отвердителем определяют получением одноцветной жидкости при стекании ее с поднятого штапеля. Качество перемешивания клея после введения

наполнителя (nectfa) определяют при достижении равномерного распределения зерен песка в объеме клея.

Приготовление клея при температуре окружающей среды от +15 до —20 °С требует предварительного подогрева пластифицированной смолы и песка до температуры 30 °С, но не выше 40 °С.

Подогревать смолу рекомендуется в водяной бане. Перемешивать клей следует в посуде типа противень или в. клеемешалках с водяным охлаждением. Перед употреблением клей должен иметь температуру 30— ;35 °С, но не более 40 °С.