Успехи в области синтеза новых гидридообразующих материалов и, в первую очередь, интерметаллических соединений, гидриды которых обладают уникальными термосорбционными свойствами, открывают перспективы для создания принципиально новых установок энергетического и технологического назначения с термохимическим сжатием рабочего тела. В этих условиях металлогидрид выполняет роль основного функционального элемента конструкции, обеспечивающего прием, хранение, очистку и подачу водорода под повышенным давлением за счет потребления энергии в форме теплоты.

По своей сущности металлогидридные установки вне зависимости от назначения являются теплоэнергетическими агрегатами, в которых в результате теплового взаимодействия металлогидрида с внешней средой осуществляется преобразование теплоты в энергию сжатого водорода. Это основной признак металлогидридных установок, анализ эффективности работы которых следует рассматривать, прежде всего, с позиций технической термодинамики и теплофизики.

Описанные в литературе объекты, использующие металлогидриды, можно разделить на три группы. В первую входят металлогидридные системы аккумулирования и подачи водорода, во вторую — металлогидридные термосорбционные устройства для сжатия водорода, в третью — металлогидридные термосорбционные установки для очистки водорода от газовых примесей. Подобное деление носит условный характер, поскольку не только возможно, но и во многих случаях целесообразно осуществлять в рамках одного агрегата указанные функции в различных сочетаниях, исходя из конкретных требований эксплуатации.

В качестве гидридообразующих материалов для хранения и сжатия водорода предлагаются различные сплавы на основе редкоземельных, щелочноземельных и переходных металлов. Как правило, это интерметаллиды LaNi6, MmNi5, CaNi6, FeTi, TiMn, MgNi.

Для получения металлогидридов с необходимыми свойствами широко практикуется легирование исходных гидридообразующих материалов. Это позволяет повысить содержание водорода в металлогидриде, изменять параметры термосорбционных процессов, уменьшать стоимость гидридообразующих материалов.

Согласно терминологии, принятой в отечественных и зарубежных работах, металлогидридные установки для термохимического сжатия водорода получили название термосорбционных компрессоров.

Отличие металлогидридных термосорбционных компрессоров (ТСК) от установок для хранения и подачи водорода заключается в обеспечении непрерывного процесса переноса массы водорода на более высокий уровень давления. В этом случае ключевым вопросом при разработке конструкции и выборе режимов работы металлогидридных ТСК является обеспечение высокой термодинамической эффективности термохимического сжатия водорода.

Основными элементами ТСК являются:

- металлогидридная система, с помощью которой производится термохимическое компримирование водорода;

- система теплообмена, используемая для нагрева и охлаждения генераторов-сорберов;

- система газораспределения, обеспечивающая связь генераторов-сорберов с линиями всасывания и нагнетания;

- система регенерации теплоты переходных процессов.

Высокая цикличность процессов сорбции-десорбции, повышенный уровень температуры и давления при сжатии определяющим образом влияют на выбор гидридообразующего материала, конструкции металлогидридных элементов, системы газораспределения и фильтрации водорода.

Помимо необходимости интенсификации тепловых и массообменных процессов, высокая цикличность выдвигает повышенные требования к устойчивости металлогидридов при работе с водородом, содержащим газовые примеси. Это связано с тем, что компрессорные установки отличаются от систем хранения более высоким значением расхода водорода, отнесенного к единице массы металлогидрида.

Условия проведения термохимической реакции обратимого взаимодействия водорода с металлогидридом определяются конструктивным исполнением генераторов-сорберов, являющихся основными элементами ТСК.

Термохимическое сжатие водорода может быть осуществлено в генераторах-сорберах с неподвижным слоем металлогидрида; с перемещающимся слоем металлогидрида; с псевдоожиженным слоем металлогидрида и в генераторах-сорберах диффузионного типа.

Возможны различные комбинации указанных способов с целью придания конструкции необходимых качеств.

Наиболее простой и, как следствие, наиболее легко реализуемой является конструкция генератора-сорбера, у которого металлогидридный слой неподвижен и имеет постоянный контакт с теплопередающими матрицами. В этой конструкции теплообменные поверхности играют роль оболочки, в которую заключен металлогидрид. Ввиду его хорошего контакта с теплопередающими поверхностями обеспечивается минимальное значение термического сопротивления системы стенка-металлогидрид. При плотной засыпке металлогидрида упрощается задача предотвращения уноса мелких частиц с десорбируемым водородом. Кроме того, это приводит к сокращению объема вредного пространства, что очень важно для конструкций ТСК, обеспечивающих сжатие водорода до высоких давлений.

Разновидностью конструкции ТСК с одной теплообменной поверхностью, созданной в Институте проблем машиностроения АН УССР, является предложенный вариант с вращающейся теплообменной матрицей. При наличии газообразного теплоносителя и хладоагента такое конструктивное решение имеет преимущества, основными из которых являются компактность ТСК и возможность подачи водорода в магистраль нагнетания со стабилизированными параметрами без оснащения дополнительными устройствами для сглаживания пульсаций давления.

В предлагаемой конструкции ТСК эта цель достигается благодаря перемещению генераторов-сорберов относительно источников теплоты и холода. Для этого они смонтированы на поворотной платформе и объединены в секции коллекторами. При вращении платформы вокруг оси генераторы-сорберы попадают в камеру нагрева, где происходит выделение водорода, а затем в камеру охлаждения, где осуществляется его поглощение.

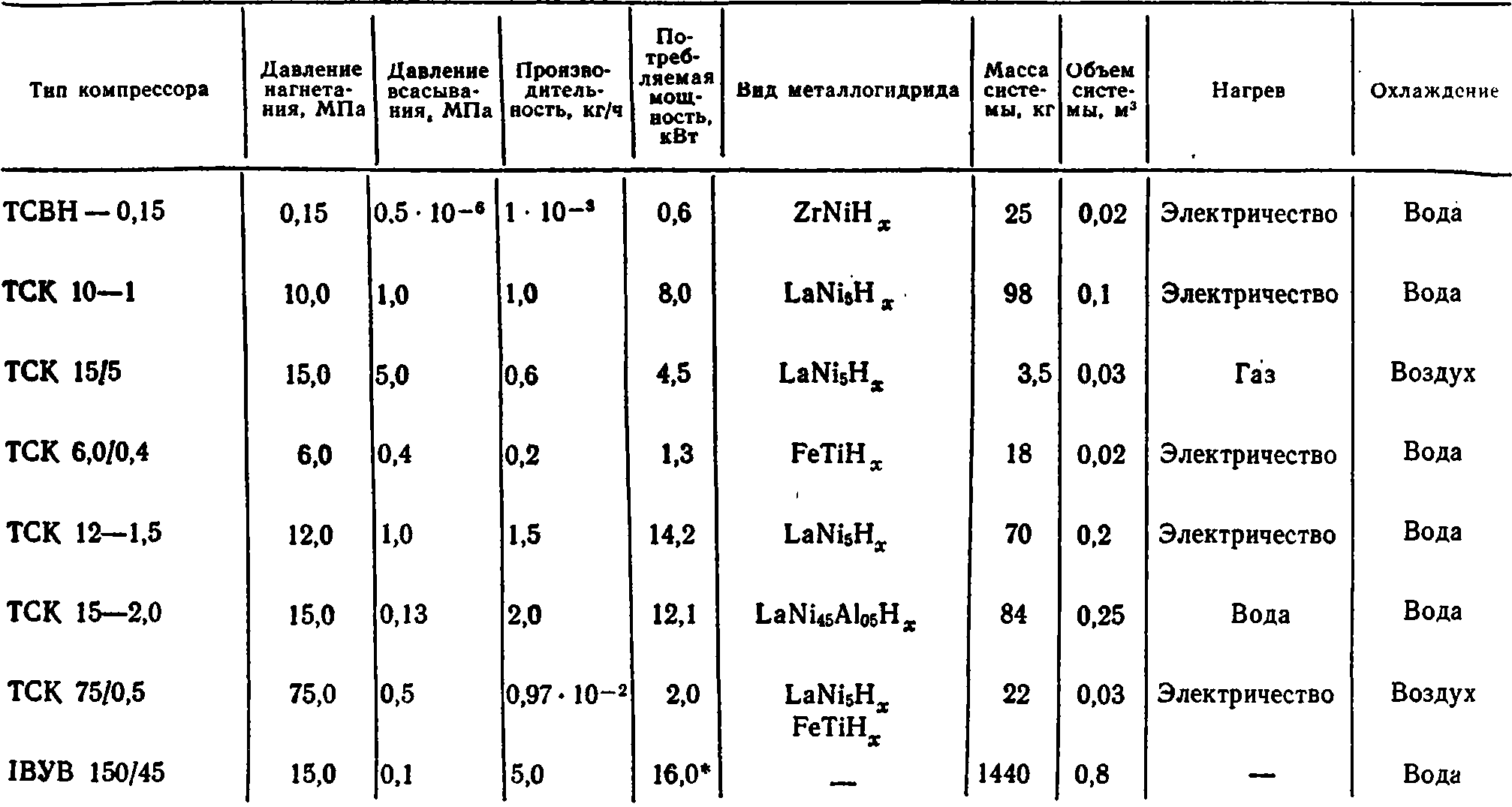

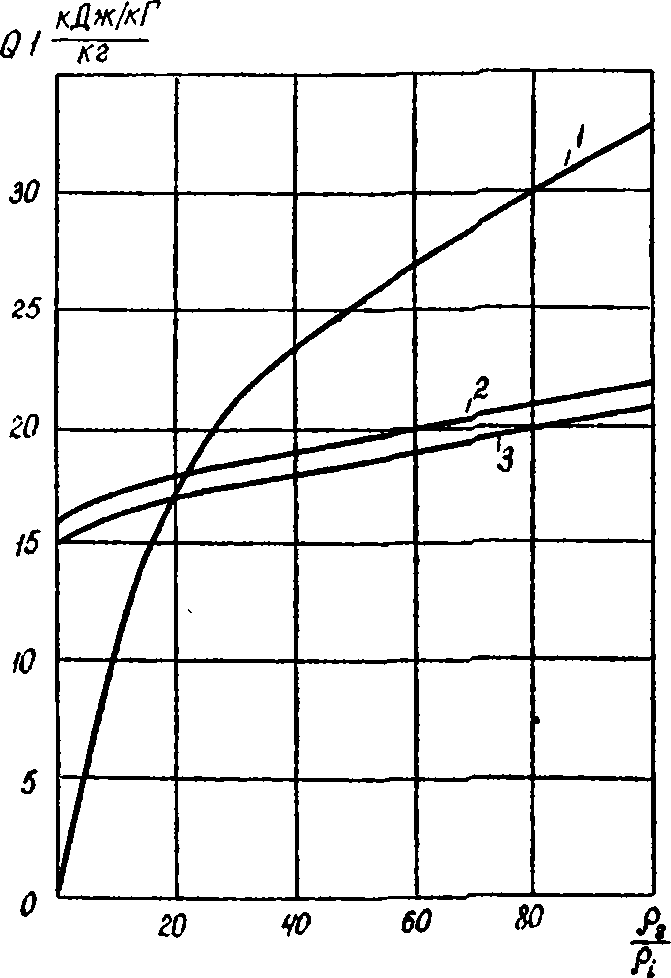

Основные технические характеристики созданных образцов ТСК целевого назначения приведены в табл. 7, там же для сравнения представлены данные промышленного образца механического водородного компрессора. Если в механическом компрессоре с увеличением отношения давлений на входе и на выходе интенсивно растет потребление энергии для привода агрегата, то затраты на сжатие в ТСК практически не регламентируются соотношением давлений (рис. 6), что нужно рассматривать как дополнительный аргумент в пользу ТСК для замкнутых схем.

Таблица 7

Технические характеристики металлогидридных ТСК и механического компрессора

* На привод потребляется механическая энергия.

Рис. 6. Зависимость затрат компримирования от соотношения давлений на выходе и на входе компрессора: 1 — механический компрессор; 2 — FeTiHу; 3 — ZaNl5Hх

Указанное преимущество выявляется все более полно по мере увеличения отношения давлений на входе и на выходе ТСК.

К числу достоинств разработанных металлогидридных ТСК следует отнести: бесшумность, динамическую уравновешенность, чистоту нагнетаемого водорода, простоту эксплуатации.

Технические возможности термосорбционных установок открывают принципиально новый путь в технологии компримирования газа, исключающий использование механической энергии.

Применение обратимых металлогидридов для сжатия водорода позволяет не только сократить удельные затраты первичной энергии на выполнение этого процесса, но и уменьшить металлоемкость компрессорного оборудования. Таким образом, использование ме- таллогидридной термохимической технологии сжатия водорода позволяет улучшить технико-экономические показатели наиболее энергоемких видов компрессорного оборудования.

Спектр задач, решаемых с помощью металлогидридной техники, чрезвычайно обширен. Остановимся лишь на некоторых из них.

Особенность ТСК, заключающаяся в возможности компримировать водород за счет энергии низкого температурного потенциала, позволяет говорить о перспективности комбинированных энергоустановок с двумя уровнями подвода тепла. В качестве источника тепла высокого температурного потенциала >620 К в первую очередь следует рассматривать тепло ядерных реакторов или тепло сгорания органических топлив.

При такой схеме работы энергетической установки коэффициент использования тепла высокого температурного потенциала значительно повышается, так как практически все тепло, подведенное на верхнем температурном уровне, преобразуется в расширительной машине в механическую энергию. Рассматриваемый способ работы установки позволяет сократить расход высокопотенциального тепла при обеспечении тех же мощностей по сравнению с существующими схемами.

По расчетным данным, включение замкнутых водородных установок с ТСК в схемы ТЭС и АЭС повышает КПД электростанций на 5—7 %. Кроме того, улучшаются условия эксплуатации последних ступеней паровых турбин из-за отсутствия влажности.

Основным недостатком существующего способа является его энергоемкость. Включение ТСК в схему ожижения позволяет использовать энергию в форме тепла для ожижения водорода. Затраты энергии на ожижение 1 кг этого газа в установке на базе ТСК сокращаются в 2—2,5 раза.

Стабильность свойств ряда гидридообразующих материалов при взаимодействии с водородосодержащими газами позволяет проводить комплексную энерготехническую переработку водорода, включающую его очистку и сжатие в одном агрегате. Путем незначительного изменения режима работы представляется возможным совместить два технологических процесса и повысить функциональную насыщенность металлогидридной установки.

Ранее упоминалось о том, что водород, десорбируемый из металлогидрида, обладает повышенной химической активностью. Это открывает широкие перспективы его использования в технологических процессах напыления металлов, получения монокристаллов, полупроводниковых и других материалов улучшенного качества.

В тех случаях, когда стоит задача получения водорода высокой чистоты с заданными параметрами, металлогидридные установки позволяют исключить дополнительные устройства для его очистки и активации.

Ряд образцов металлогидридной техники получил внедрение на промышленных предприятиях, а также в ряде ведущих научных центров страны.

Таким образом, на повестке дня стоит вопрос перехода от разработок отдельных образцов металлогидридных установок, имеющих узкое специальное назначение, к созданию комплекса оборудования с широкими техническими возможностями межотраслевого назначения.

В первую очередь здесь следует отметить работы в области создания ТСК для водородоожижительных и рефрижераторных установок, а также металлогидридных энерготехнологических установок для переработки водорода.