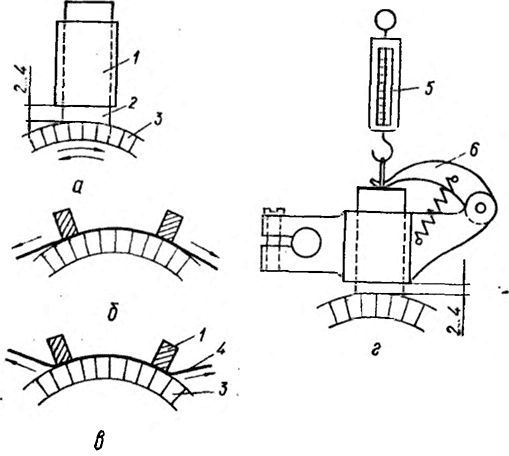

Сборка производится в последовательности, обратной разборке и включает в себя все операции. В процессе сборки машины производят контрольные замеры и проверки. Например, после запрессовки подшипниковых щитов проверяют легкость вращения ротора от руки. Причиной тугого вращения могут быть отсутствие радиального зазора в подшипнике, перекос подшипниковых щитов, попадание посторонних предметов в подшипник, задевание ротора о железо статора. Проверяют осевой разбег и равномерность распределения воздушного зазора по диаметру и длине ротора. При установке щеткодержателя замеряют расстояние от его обоймы до рабочей поверхности коллектора (рис. 45, а); оно должно равняться 2—4 мм.

Чтобы обеспечить хороший контакт между электрощеткой и коллектором, их пришлифовывают шлифовальной бумагой. Для этого полоску бумаги притягивают между коллектором и щеткодержателем таким образом, чтобы бумага гладкой стороной прилегала к коллектору, а рабочей поверхностью — к электро- щеткам. Правильная пришлифовка достигается при движении шлифовальной бумаги по направлению окружности коллектора (рис. 45, б). При несоблюдении этого, условия (рис. 45, в) щетки не притирают. Электрощетки прижимаются к шлифовальной бумаге усилием нажимных пружин. Качество пришлифовки проверяют при работе машины на холостом ходу.

Рис. 45. Установка щеткодержателей:

а — замер расстояния от обоймы щеткодержателя до рабочей поверхности коллектора; б, в — пришлифовка электрощеток; г — проверка нажатия на щетку; 1- обойма щеткодержателя; 2 — электрощетка; 3— коллектор; 4 — шлифовальная шкурка; 5 — динамометр; 6 — палец щеткодержателя

После пришлифовки коллектора машину продувают сжатым воздухом. Через 15—20 мин работы по всей поверхности щетки при правильной шлифовке должны появиться блестящие зеркальные следы, а после 2—3 ч — почти вся поверхности щетки должна быть зеркальной.

Усилие нажатия электрощеток на коллектор проверяют динамометром (рис. 45, г). При проверке динамометр 5 закрепляют на палец щеткодержателя 6 и направляют по радиусу коллектора. Показание динамометра отсчитывают в момент отрыва щетки от коллектора. Усилие нажатия зависит от марки щеток, плотности тока и окружной скорости и находится в пределах 15—40 кПа.

Правильность расстановки щеток по окружности коллектора определяется равенством расстояний между сбегающими краями щеток соседних брикетов. Щетки располагают по предварительно размеченной согласно количеству брикетов полоске бумаги, подложенной на поверхность коллектора. Этот метод используется для установки траверсы с предварительно пришлифованными щетками и выставленными на нейтраль брикетами. Возможная точность установки ± 1 мм. Установка или проверка по количеству ламелей между сбегающими краями щеток соседних брикетов дает значительную погрешность.

После сборки и наружного осмотра электрическую машину подвергают испытанию. Испытание проводят для проверки качества ремонта и своевременного выявления дефектов, которые невозможно было обнаружить при осмотре машины. Объем испытания зависит от возможностей ремонтной службы, места проведения ремонта и мощности электрической машины.

При испытании измеряют сопротивление изоляции обмоток относительно корпуса и между собой, омическое сопротивление обмоток, электрическую прочность изоляции. Проверяют обмотку на отсутствие витковых замыканий. У машин постоянного тока проверяют состояние коммутации при нормальной нагрузке и кратковременной перегрузке. Искренне на коллекторе под сбегающим краем щетки оценивается по шкале (классам, коммутации), указанной в технических требованиях на машину. При номинальном режиме работы степень искрения должна быть не выше 1,5. Состояние коллектора и щеток проверяют по достижении практически установившейся температуры машины, но не ранее чем через 2 ч после начала работы.