Перед ремонтом электрических машин производится их проверка в следующей последовательности: дефектация, предварительный осмотр, замер величины осевого разбега якоря (ротора); замер зазоров между якорем (ротором) и статором; испытание электрической прочности изоляции.

Дефектацию — обнаружение дефектов в ремонтируемой машине — производят до разборки, в процессе ее и после разборки. Перед разборкой по технической документации проверяют соответствие машины проектным и паспортным данным, проверяют время эксплуатации машины от предыдущего ремонта, перечень и объем выполненных ремонтных работ. Детальное ознакомление с технической документацией дает возможность предварительно наметить объем и характер работ предстоящего ремонта электрической машины.

Во время предварительного осмотра машины проверяют ее комплектность, состояние основных узлов и деталей, обращая внимание на характерные признаки повреждения (такие, как течь смазки, следы переброса, нарушения изоляции, механические повреждения).

После предварительного осмотра машину продувают сухим сжатым воздухом под давлением (196,2...294,3)-103 Па (2....3 атм). Наконечник шланга при продувке не должен приближаться к изоляции машины на расстояние менее 150 мм, так как воздух при таком давлении может повредить изоляцию. Если внешний осмотр показал, что машина исправна, замеряют величину осевого разбега якоря (ротора), для чего последний сдвигают в любую сторону до упора. В приспособление, закрепленное на машине, устанавливают индикатор таким образом, чтобы наконечник измерительного стержня касался торцовой поверхности вала, а стрелка индикатора находилась против нулевого деления шкалы. Якорь сдвигают в противоположную сторону, туда, где закреплен индикатор, и по его показанию определяют величину осевого разбега, который для подшипников скольжения должен быть в пределах 2—4 мм.

Замеряют величину воздушного зазора между ротором (якорем) и статором с помощью пластинчатого или проволочного щупа. В машинах с явно выраженными полюсами зазор измеряют в доступных местах под каждым полюсом, в машинах с неявно выраженными полюсами — не менее чем в четырех точках по окружности с обеих сторон машины. Средний зазор в результате трех-четырех измерений не должен отклоняться от номинального более чем на 10 %.

Проверяют плавность вращения ротора (якоря). Если ротор вращается с усилием, необходимо найти место его касания и выполнить соответствующие работы.

Проверка электрической прочности изоляции производится после осмотра внутренней части машины. При этом особое внимание обращают на отсутствие подгаров и выжигов по рабочей части коллектора, целостность бандажей крепления обмотки якоря, лобовых частей обмотки статора, надежность крепления щеткодержателей и состояние электрощеток.

Электрическую прочность изоляции по отношению к корпусу проверяют мегомметром. Для машин с номинальным напряжением до 500 В включительно применяют мегомметр на 500 В, а для машин с номинальным напряжением 1000 В и выше — мегомметром на 1000 В. Сопротивление изоляции должно быть не менее 0,5 МОм; при сопротивлении изоляции ниже 0,5 МОм машину подвергают сушке, после чего повторно замеряют изоляцию. При сопротивлении изоляции, равном нулю, выявляют место пробоя или другой дефект в процессе разборки машины. После каждой проверки мегомметром необходимо разрядить обмотку машины, заземлив ее на корпус.

Повреждение изоляции можно выявить по чрезмерному нагреву или ненормальному шуму (гул, треск, характерный для разряда). При повреждении изоляции одной обмотки токи в линейных проводах распределяются неравномерно. Сведения о всех обнаруженных дефектах записывают в специальный протокол (ремонтную карту) и устраняют их при ремонте машины. Ремонт машины начинают с разборки, заготовки запасных деталей, которые при этом потребуются. Технология разборки электрических машин зависит от их конструкции, вида и характера ремонта и от организации ремонтной службы на предприятии.

Процесс разборки состоит из следующих операций: снятия шкива или муфты с конца вала, выпрессовки крышек и подшипниковых щитов, выемки ротора (якоря) из статора, снятия траверсы со щеткодержателями, демонтажа контактных колец, снятия подшипников с вала, чистки и мойки деталей, дефектации деталей и узлов.

Рис. 40. Принцип действия съемника для роликовых подшипников

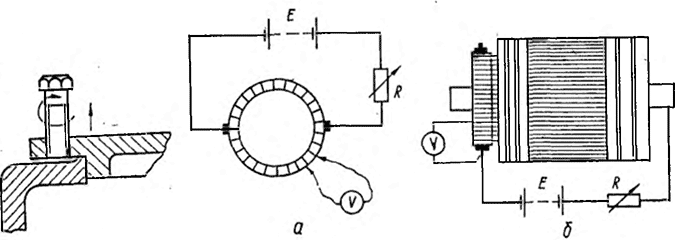

Рис. 41. Схемы проверки замыкания коллектора между пластинами (а) и на корпус (б)

После снятия крышек подшипниковых щитов проверяют радиальный зазор в подшипниках стандартными пластинчатыми щупами. Величина зазора зависит от размера подшипника, способа крепления его и от скорости вращения ротора. Для подшипников качения радиальный зазор находится в пределах 0,005— 0,06 мм, а для подшипников скольжения — 0,065—0,68 мм. Выпрессовку щитов производят отжимными болтами (рис. 40), которые располагают по окружности щита и ввертывают в специальные отверстия.

Для съема роликовых подшипников с вала ротора используют винтовые съемники: скобой захватывают за корпус подшипника, центральный винт (как правило, большого диаметра с червячной передачей) упирают в вал машины. Вращением центрального винта смещают скобу и снимают подшипник с вала. На специализированных предприятиях по ремонту электрических машин для этого применяют гидравлические или индукционные съемники.

Разборка электрических машин может производиться при горизонтальном и вертикальном положении ротора (якоря). В первом случае для выемки ротора из статора используют удлинители или специальные скобы. При этом статор нужно строго выставлять в горизонтальном положении, а оба конца вала ротора приподнимать одновременно.

Ремонт якоря начинают с проверки на отсутствие межвиткового замыкания; обрыв витков и качество пайки петушков коллектора проверяют методом падения напряжения: между коллекторными пластинами (рис. 41, а) и между пластиной и корпусом (рис. 41, б). Перед проверкой коллектор тщательно зачищают от заусениц, медной и угольной пыли, следов припоя, могущих дать замыкание между пластинами.

Через обмотку пропускают постоянный ток, равный 10—30% поминального, от постороннего источника тока. Ток регулируют реостатом R. Проводники от источника тока Е подключают к коллекторным пластинам на расстоянии друг от друга, равном полюсному делению. Щупами, соединенными с вольтметром или милливольтметром, измеряют напряжение между соседними пластинами коллектора и по падению напряжения обнаруживают имеющиеся повреждения.

Отклонение стрелки приборов от среднего показания не должно превышать ±20 %. Завышенное отклонение стрелки указывает на плохую пайку коллектора, заниженное (или нулевое, т. е. стрелка не отклоняется) — на наличие в обмотке якоря межвиткового замыкания.

Наиболее часто обмотка замыкает на корпус в местах выхода ее из пазов железа якоря. Повреждение устраняют расчисткой места замыкания и наложением новой изоляции из слюды, миканита, электрокартона, промазывая каждый слой изоляционным лаком. Если секция замыкает в пазовой части, ее заменяют новой пли полностью переизолируют поврежденную.

При осмотре обмотки ротора (якоря) проверяют надежность ее крепления в пазах железа. Текстолитовые клинья должны прочно держаться в пазу, между клином и обмоткой не должно быть зазора. Клинья, которые слабо держатся (смещаются), заменяют новыми, а имеющиеся зазоры устраняют, устанавливая дополнительные прокладки из электрокартона.

Осматривают состояние пакета железа якоря на отсутствие выжигов, коррозии, расхождения листов друг от друга. Качество прессовки проверяют ножом или остро заточенной отверткой. При плотной прессовке лезвие ножа не должно входить между листами. Местное ослабление пакета, чаще всего наблюдающееся в зубцовой части, можно устранить, устанавливая уплотнительные клинья из текстолита или гетинакса. Клин забивают на 2—3 мм ниже поверхности железа, после чего соседние зубцы железа загибают во избежание выпадания клина при работе машины. Перед забивкой клин покрывают клеящим лаком.

На рабочей части коллектора замеряют выработку под щетками и глубину продорожки (отсутствия) миканита между коллекторными пластинками, которая должна быть не менее 0,5 мм и не более 2 мм. Подгар пластин по всей длине является следствием обрыва витков обмотки. Следы выплавленного припоя на петушках коллектора, а также наличие цветов побежалости указывают на нарушение пайки и недопустимый перегрев. Неравномерная выработка на рабочей поверхности коллектора является результатом неправильного подбора марки электрощеток, их нажатия на коллектор, а также повышенной вибрации машины. Механический износ коллектора устраняют проточкой на станке с последующей шлифовкой.

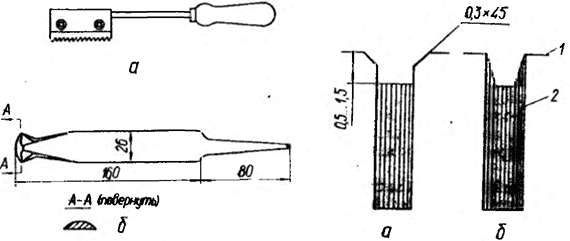

После проточки коллектора фрезеруют миканитовую изоляцию на специальном фрезерном станке или с помощью приспособления (рис. 42, а), где режущим инструментом является ножовочное полотно. При продорожеии следят за тем, чтобы выбирался весь миканит (рис. 43, а); неправильное продорожение коллектора приводит к созданию условий, способствующих перекрытию электрической дугой коллекторных пластин (рис. 43, б). На коллекторных пластинах с обеих сторон снимают фаску 0, 3 X 45° специальным приспособлением (рис. 42, б).

Коллектор предварительно шлифуют наждачной бумагой со стеклянным или кремниевым абразивом, а окончательно — бумагой на микропорошке марки ЛШБ-120С. 4МВ.Б (ГОСТ 6456—82) или абразивными шлифовальными брусками (ГОСТ 2456—82).

На работу коллектора существенное влияние оказывают щеткодержатели. Наиболее характерными неисправностями щеткодержателей являются износ внутренней поверхности обоймы, оплавление корпуса, заклинивание электрощеток в обойме, трещины в корпусе, повреждение токопроводящего провода. При ремонте щеткодержателя необходимо следить, чтобы электрощетка легко, свободно и без качки скользила в обойме.

Зазор между электрощеткой и обоймой по толщине щетки должен быть не более 0,25 мм, а по ширине 0,5 мм. Нажимные пальцы должны обеспечивать постоянное нажатие на щетку независимо от ее износа.

При ремонте щеткодержателя добиваются, чтобы электрический ток попадал на щетку через гибкие шунты или арматуру и не проходил через детали нажимного устройства, так как это приводит к отжигу пружины и потере ее механических характеристик. Изношенные до металлизированной отметки (покрытия) щетки заменяют новыми. Марка их должна соответствовать указанной в инструкции или каталоге. Проверяют состояние болтов, осей, шайб, шплинтов; негодные детали заменяют новыми. Щеткодержатель должен быть прочно закреплен на траверсе или кронштейне, чтобы исключить возможность вибрации его при работе.

Ремонт статора (остова) включает следующие работы: восстановление обмотки, полюсных катушек, межкатушечных соединений, соединений катушечных групп, выводных проводов и клеммных коробок, механической части корпуса. При заниженном сопротивлении изоляции статор подвергают сушке. Если и после сушки сопротивление не удается восстановить до нормы, то для статора с явно выраженными полюсами цепь разбивают (путем разьединения) на отдельные участки. В каждом участке проверяют сопротивление изоляции и таким образом находят место повреждения. Затем снимают поврежденную катушку, ремонтируют ее или заменяют новой.

Рис. 42. Приспособления для продорожения (а) и для снятия фасок коллектора (б)

Рис. 43. Выпиловка коллекторного миканита:

а — правильная; б — неправильная; 1, 2- коллекторная и изоляционная пластины

Затяжку полюсных болтов проверяют торцовым ключом или обстукиванием молотком. Болты затягивают при нагретых до температуры 70—80 оС катушках, т.е. после прогрева их током или Же после сушки остова в печи. Затягивают поочередно сначала средний болт, а затем крайние, постепенно затягивая их до отказа. Болт при обстукивании должен издавать звук цельного металла.

Плотность контактных соединений проверяют, нагревая их током, равным двойному номинальному, в течение 8—10 мин. Наличие участков с большим перегревом, по сравнению с температурой остальных участков, указывает на плохой контакт. Такое соединение разизолируют, проверяют состояние контактных поверхностей, болтов, замковых шайб, гаек.

Наконечники, имеющие признаки перегрева и шероховатость на рабочей поверхности, зачищают шлифовальной бумагой и лудят оловянно-свинцовистым припоем. В качестве флюса применяют 30 %-ный раствор канифоли в бензине. Отремонтированные наконечники проверяют на плотность прилегания контактных поверхностей.

Проверяют крепление соединительных проводов в остове (статоре), которые должны быть прочными и исключать возможность вибрации, истирания, повреждения изоляции, а также напряженного состояния мест соединения.

Механическую часть статора проверяют на отсутствие трещин с помощью лупы и обстукиванием молотком. При осмотре обращают особое внимание па выявление трещин в углах коллекторных люков, в горловинах под подшипниковым щитом, в приливах ушек для подъема статора. Обнаруженные мелкие трещины разделывают и заваривают электро- или газосваркой.

Изоляционную доску клеммной коробки снимают и тщательно осматривают на отсутствие подгаров, обугливания, трещин, отколов и других механических повреждений. Причиной повреждения клеммных коробок, как правило, является нарушение контакта между наконечником и выводным болтом, в. результате чего происходят перегрев токоведущих частей и, следовательно, обгорание изоляционной доски. Нарушение контакта обычно происходит с внутренней стороны доски. Это объясняется тем, что при подтягивании гаек с наружной стороны болт проворачивается и нарушается плотность контакта. Кроме того, внутренний контакт при обслуживании машины не просматривается.

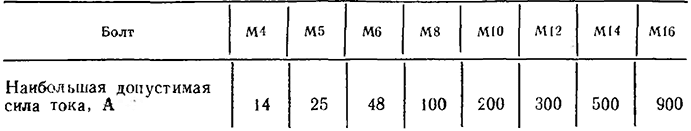

Проверяют состояние выводных проводов и кабельных наконечников. При обрыве жил возле наконечника его перепаивают; при обрыве более 15 % жил в середине провода его заменяют новым. Выводные болты клеммной коробки маркируют в соответствии со схемой соединения обмоток ремонтируемой машины. Проверяют нагрузку на выводные болты (табл. 36). если имеются признаки их перегрева.

36. Нагрузка на выводные болты клеммных коробок

При текущем ремонте электрических машин производят ревизию подшипников. Проверяют наличие и состояние смазки: она не должна быть пересохшей. Наличие в смазке латунной или бронзовой стружки указывает на неисправность сепаратора. Подшипник снимают с вала ротора съемником за внутреннее кольцо, чтобы усилие не передавалось через ролики или шарики и не повредило бы рабочих поверхностей подшипника. После разборки подшипник промывают в бензине и осматривают сепаратор и его заклепки на отсутствие трещин и надрывов. Сепаратор не должен касаться колец подшипника. Рабочую часть колец тщательно осматривают на отсутствие трещин, выкрашивания и шелушения металла. Вращением проверяют подшипник на отсутствие заедания, ненормального шума, стука. Радиальный зазор в работающем подшипнике не должен быть больше удвоенной величины зазора в новом подшипнике. Запрещается менять внутренние кольца подшипников, так как это приводит к нарушению радиального зазора.

Перед монтажом посадочные места подшипников покрывают тонким слоем смазки, а подшипники нагревают в масляной ванне до температуры 80—90 оС. Лабиринты и камеры подшипников заполняют консистентной смазкой на 2/3 объема камеры. Недостаток или избыток смазки приводит к повышенному трению и преждевременному выходу из строя подшипника. Смазкой также заполняется промежутки между роликами или шариками и лабиринтные канавки.

Монтаж подшипника производят, обеспечивая нормальный натяг для посадки. Большой натяг деформирует кольца, в результате чего получается малый радиальный зазор. Такой подшипник при работе нагревается и может заклинить. При малом натяге кольцо проворачивается на валу, что приводит к нагреву и заеданию подшипника.

На внутренних и наружных крышках подшипникового узла не должно быть зазубрин, так как они могут привести к перекосу подшипника и неравномерному распределению усилий при его работе. Процесс пропитки включает в себя очистку обмотки от грязи и масла, предварительную сушку изоляции, собственно пропитку, сушку и запечку изоляции после пропитки, покрытие обмоток баками и эмалями. Очистку обмоток выполняют для улучшения качества пропитки изоляции и для предохранения от загрязнения пропиточного лака.

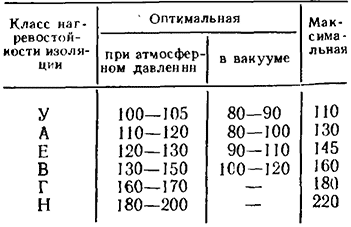

С ушка изоляции перед пропиткой необходима для удаления из нее влаги. Обмотку нагревают постепенно, чтобы предотвратить вспучивание изоляции и механические повреждения. Сушку обычно производят при атмосферном давлении или для ускорения процесса — в вакууме. При вакуумной сушке интенсивнее испаряется влага, температура сушки значительно снижается. При выборе температуры и времени сушки исходят из класса нагрево- и теплостойкости изоляции (табл. 37).

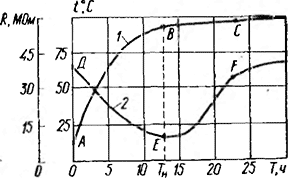

Время сушки машины каждого типа устанавливается путем снятия «кривых сушки» (рис. 44), так как сопротивление изоляции тесно связано со степенью ее влажности.

37. Температура сушки, °С, изоляции

Рис. 44. Зависимость температуры обмотки (7) и сопротивления изоляции (.2) от времени сушки

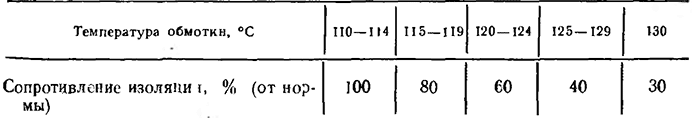

38. Зависимость допустимого сопротивления изоляции от температуры обмотки

Сначала по мере нагревания обмотки температура ее повышается (кривая 1), а сопротивление изоляции (кривая 2) падает. По истечении некоторого времени температура обмотки становится практически постоянной (точка В), а сопротивление изоляции достигает минимального значения (точка Е), что соответствует времени Тн, в течение которого якорь полностью прогрелся. С этого момента начинается сушка изоляции, сопротивление непрерывно увеличивается до максимального значения (точка Е). Время, после которого устанавливается практически постоянное сопротивление изоляции, увеличивают на 3—4 ч и принимают за оптимальное время сушки.

Поэтому, чтобы не допустить ошибок при измерениях на горячей машине, принимают сопротивление изоляции (в процентах), указанное в табл. 38. За 100 % принято сопротивление изоляции при рабочей температуре.

После пропитки обмотку сушат, затем покрывают лаком или эмалью. В конце последней сушки сопротивление изоляции должно быть не менее 1 МОм на 1 кВ, но не менее 0,5 МОм.