Глава VII

РЕМОНТ ОСНОВНОГО ЭЛЕКТРООБОРУДОВАНИЯ

ОРГАНИЗАЦИЯ РЕМОНТА

При эксплуатации оборудования происходит износ отдельных деталей и узлов, старение изоляции. Это может привести к снижению его производительности, уменьшению мощности, а в отдельных случаях — и к потере работоспособности. Повреждение оборудования, как правило, является следствием несвоевременного ремонта, нарушения режимов эксплуатации и неудовлетворительного обслуживания. При несвоевременном устранении дефектов оборудование может выйти из строя, что потребует увеличения затрат на ремонт. В отдельных случаях повреждения настолько значительны, что вообще не удается восстановить оборудование.

На промышленных предприятиях надежность работы электрооборудования обеспечивается при соблюдении системы планово-предупредительных ремонтов (ППРЭО). Система включает в себя не только совокупность мероприятий по ремонту оборудования, но и по техническому уходу за ним. Все эти мероприятия предупреждают интенсивный износ оборудования, устраняют возможность случайного его выхода из строя и создают необходимые условия для ремонта с соблюдением высокого качества работ.

Заводскому электрику часто приходится заниматься техническим обслуживанием и текущим ремонтом оборудования.

Техническое обслуживание, как правило, производят в процессе работы оборудований с использованием перерывов, рабочих дней и смей и выполняют силами обслуживающего персонала. Хорошо налаженная работа по техническому обслуживанию удлиняет сроки между плановыми ремонтами, сокращает затраты на ремонт н эксплуатацию. Техническое обслуживание включает в себя работы, направленные на поддержание электрооборудования в исправном состоянии и на обеспечение его работоспособности в процессе эксплуатации. Оно предусматривает систематическое наблюдение за работой, уход и регулярное проведение осмотров. При техническом обслуживании осуществляют контроль за соблюдением режимов работы, правил эксплуатации, инструкций заводов-изготовителей и местных эксплуатационных инструкций; устраняют мелкие неисправности, не требующие отключения оборудования и сетей; осуществляют регулировку, чистку, продувку и смазку. В задачу технического обслуживания входит также быстрое, не требующее ремонта восстановление работоспособности отключающегося оборудования или участка сети. При необходимости могут быть произведены кратковременная остановка оборудования и отключение сетей для предупреждения аварийных ситуаций.

При текущем ремонте обеспечивается поддержание энергетического оборудования в работоспособном состоянии до следующего очередного планового ремонта. В объем работ по текущему ремонту включают операции, выполняемые при техническом обслуживании: осмотр оборудования, проверка, ремонт узлов и деталей с устранением дефектов, возникших в процессе эксплуатации, регулировка и испытание на холостом ходу и под нагрузкой. При необходимости производят полную или частичную разборку отдельных узлов в нужном для проведения ремонта объеме, ремонтируют или заменяют быстроизнашивающиеся детали и узлы.

Текущий ремонт выполняют силами ремонтных подразделений предприятия, а при необходимости привлекают и обслуживающий персонал. Сроки ремонта и их периодичность определяются особенностью конструкции оборудований, его назначением и местными условиями эксплуатации (температура, загрязненность производственной среды, сменность работ).

РЕМОНТ СИЛОВЫХ ТРАНСФОРМАТОРОВ

Перед началом ремонта очищают наружную поверхность трансформато ров от грязи, пыли и масла; проверяют комплектность и общее состояние; выявляют имеющиеся дефекты; тщательно осматривают места соединений и сварных швов на отсутствие течи масла.

Основная часть повреждений (около 80 %) приходится на обмотку, выводы и переключатель. Эти дефекты обнаруживаются при вскрытии трансформатора, внешнем осмотре выемной части или проверке пониженным напряжением. До начала ремонта при включенном трансформаторе обращают внимание на характер его гудения, которое у исправного трансформатора должно быть ровным, монотонным.

Перед осмотром тщательно протирают фарфоровые изоляторы выводов без ворсяной салфеткой, увлажненной в бензине или ацетоне. Основные неисправности выводов: трещины, сколы и разрушение изоляторов; загрязнение изоляторов, повреждение армировки; срыв резьбы стержня.

Нарушенную глазурь, следы перебросов электрической дуги тщательно зачищают, обезжиривают и покрывают нитроэмалью 1201, глифталевым или бакелитовым лаком. Небольшие кусочки фарфора, если они сохранились, приклеивают эпоксидным клеем БФ-2. В эксплуатации можно оставлять изоляторы, имеющие не более 15 % повреждения глазури по кратчайшему расстоянию на пути возможного перекрытия по поверхности.

Изоляторы, у которых через армировочную замазку просачивается масло, подлежат снятию и ремонту. Старую замазку удаляют равномерным нагревом до температуры 100—120 °С сначала фарфорового изолятора, а затем фланца. Легким ударом по фланцу отделяют фарфоровый вывод. Замазку можно удалить также специальным острым зубилом или резцом на токарном станке.

Армирование выводов производят цементом на основе магнезита, имеющего следующие компоненты, %: магнезит — 37; фарфоровую муку — 17; раствор хлористого магния — 46. Для армирования изоляторов применяют также глетглицериновую замазку. Заливку выводов при армировании производят жидкой замазкой (соотношение глета к глицерину 3 : 1), затирку широких швов выполняют густой замазкой с соотношением глета к глицерину 4:1.

Изоляторы армируют в помещении с температурой не ниже +10 °С без нагрева замазки. Жизнеспособность приготовленной замазки 10 мин. Заармированный изолятор выдерживают в неподвижном состоянии до полного затвердения замазки (20—24 ч при температуре 18—20 °С). После этого фарфор и место армировки протирают чистой салфеткой и покрывают замазку нитроэмалью 1201. Собранный вывод испытывают гидравлическим давлением 150—200 кПа в течение 10—15 мин.

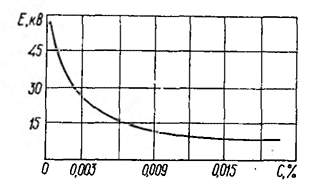

Трансформаторное масло выполняет роль охлаждающей жидкости и служит для усиления твердой изоляции. Поэтому к нему предъявляются все требования, относящиеся к электроизоляционным материалам. При работе или хранении трансформаторное масло окисляется, увлажняется и загрязняется. Это приводит к снижению электрической прочности Е масла, так как даже незначительное содержание воды (0,01 %) приводит к снижению пробивного напряжения изоляции примерно в 4 раза (рис. 39) и масло оказывается непригодным к эксплуатации.

Рис. 39. Зависимость электрической прочности трансформаторного масла от содержания в нем влаги

Трансформаторное масло периодически испытывают на электрическую прочность и химический анализ. Для этого берут пробы масла в сроки, предусмотренные графиком, и при ремонте. Пробу отбирают в чистую стеклянную банку с притертой крышкой. Для испытания на электрическую прочность требуется 0,5 л масла, для химического анализа — не менее 1 л.

Ремонт трансформаторов ведется в следующей последовательности. Выемную часть поднимают после демонтажа трансформатора, пробивного предохранителя, ослабления болтов крепления выводных изоляторов, установленных на крышке, и проведения частичного слива масла до уровня ниже уплотнительной прокладки. Подъем производят два рабочих, приняв меры, препятствующие задеванию обмоток за края бака. После спуска масла осадки грязи и продуктов разложения изоляции и масла смывают с частей магнитопровода и обмоток струей (под небольшим давлением) теплого масла над баком или специальной емкостью. Промывку выемной части производят постепенно сверху донизу. После того как стечет масло, промытую выемную часть ставят на жесткую подставку (или пол) и проверяют чистоту обмоток. Оставшуюся в каналах между обмотками и магнитопроводом грязь удаляют салфеткой или мягкой кистью.

Выявляют витковое замыкание в обмотках по почерневшим (подгоревшим) местам; проверяют на механическую прочность крепление отдельных катушек. В случае необходимости выявляют места короткого замыкания включением трансформатора под напряжение. Проверяют контактные соединения, места паек, изоляцию стяжных шпилек, состояние переключателей, изоляторов выводов. Изоляцию между обмотками, а также обмотками и корпусом проверяют мегомметром; она не должна быть ниже паспортного значения более чем на 25 %.

Ремонт магнитопровода включает ремонт шпилек, у которых повреждены бумажно-бакелитовые трубки, и поврежденных листов стали.

Взамен поврежденных изолирующих шайб и прокладок изготовляют новые из электротехнического картона (марки ЭМ толщиной не менее 2 мм) по размерам старых. Изолирующие шайбы должны быть больше стальных нажимных шайб по диаметру на 3—5 мм. Отдельные стальные листы заменяют после разборки магнитопровода. Листы о поврежденным изоляционным покрытием изолируют вновь.

Критерием увлажненности изоляции обмотки является коэффициент абсорбции Kaб = R60/R15 (Каб >1,3 при температуре 10—30°С), где R15 и R60 — сопротивления изоляции, измеренные через 15 и 60 с после приложения напряжения.