АНАЛИЗ ПОСЛЕДСТВИИ НАРУШЕНИЯ НОРМАЛЬНОГО РЕЖИМА ЭЛЕКТРОСНАБЖЕНИЯ КОНКРЕТНЫХ ПРЕДПРИЯТИЙ

ВВЕДЕНИЕ

Обобщенные средние отраслевые показатели ущерба, вызванного ННРЭ, не могут дать необходимую информацию для построения (как на стадии проектирования, таки при эксплуатации) рациональных технологических схем рассматриваемого конкретного предприятия. Нужно знать, где и как отразится ННРЭ на работе конкретных участков технологической схемы; какие возникнут потери; каков будет ущерб; какие требования нужно предъявить к системе электроснабжения; в каких участках сети электроснабжения необходимо стабилизировать определенные уровни напряжения, качество электроэнергии; сколько это будет стоить и будут ли эти затраты компенсированы снижением ущерба. Для возможности установления очередности АЧР на электроприемниках рассматриваемого предприятия нужно конкретно оценить возникший при этом ущерб.

Более того, в некоторых случаях, особенно при больших мощностях электроэнергии, потребляемой предприятиями, внезапное прекращение технологического процесса или аварии в системе внутреннего электроснабжения могут нарушить устойчивость узла нагрузки энергосистемы. Иначе говоря, предприятие и его систему электроснабжения необходимо рассматривать с позиций системного анализа с выявлением иерархии и учетом вертикальных и горизонтальных связей.

Информация для решения этих вопросов может быть получена лишь при конкретном и тщательном анализе влияния ННРЭ на работу технологической и энергетической схем, проводимом совместно технологами и энергетиками, занимающимися проектированием и эксплуатацией конкретного предприятия.

В главе в качестве примеров такого анализа приведены расчеты ущерба от нарушения нормального режима электроснабжения некоторых предприятий.

АЗОТНО-ТУКОВЫЙ ЗАВОД

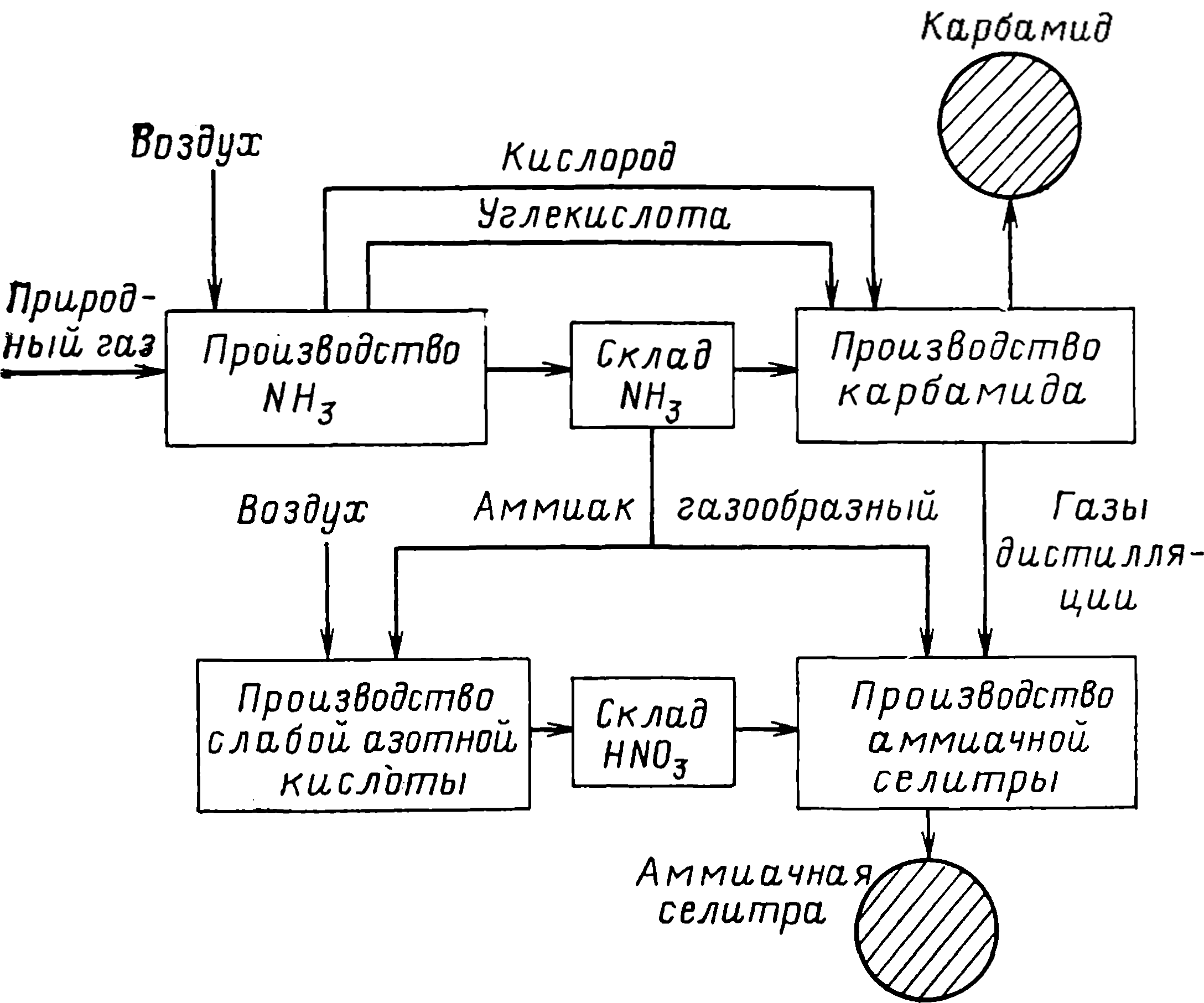

На азотно-туковом заводе первоначально синтезируют простейшее химическое соединение азота с водородом — аммиак (NH3), а затем перерабатывают его в более сложные химические соединения (рис. 4.1).

Водород получают путем конверсии метана природного газа. Конечной продукцией завода являются аммиачная селитра, карбамид и слабая азотная кислота, производство которых определяет основной возможный ущерб, вызванный ННРЭ. В небольших количествах вырабатывают аммиачную воду и избыточный кислород. Ущербом в этих производствах можно пренебречь.

В производстве аммиака исходным сырьем являются природный газ и воздух. Технологический процесс состоит из:

высокотемпературной конверсии (крекинга) природного газа, включающей в себя компримирование природного газа и сжигание его с кислородом с образованием конвертированного газа, состоящего в основном из водорода и окиси углерода. Кислород поступает из установки разделения воздуха;

Рис. 4.1. Схема основного производства азотно-тукового завода

двухступенчатой каталитической конверсии окиси углерода;

очистки газа от углекислоты — грубой очистки мышьяково-поташным раствором и доочистки раствором каустика. Выделяющаяся при регенерации растворов углекислота направляется в цех производства карбамида;

промывки газа жидким азотом, поступающим из установки разделения воздуха;

синтеза аммиака — азотно-водородная смесь компримируется и подается в отделение синтеза. После конденсации жидкий аммиак поступает в сборник и далее на склад жидкого аммиака.

Кислород; необходимый для конверсии метана, и азот для приготовления азотно-водородной смеси и промывки конвертированного газа от окиси углерода извлекаются из воздуха путем его разделения при низких температурах с использованием циклов глубокого охлаждения.

Основными электроприемниками в производстве аммиака являются мощные синхронные тихоходные электродвигатели поршневых компрессоров высокого давления.

В производстве карбамида сырьем являются углекислота и жидкий аммиак. Кроме того, в качестве пассиватора, предохраняющего оборудование от коррозии, используется кислород.

Технологический процесс состоит из:

синтеза карбамида, включающего в себя компримирование углекислоты и аммиака и синтез с получением карбамида;

двухступенчатой дистилляции раствора карбамида (разделения жидкой и газообразной фаз) с выдачей газов дистилляции в производство аммиачной селитры;

фракционирования — очистки газообразного аммиака от углекислоты после первой ступени дистилляции;

конденсации жидкого аммиака и возвращения его на синтез карбамида;

упаривания раствора карбамида и кристаллизации или гранулирования конечного продукта;

упаковки и выдачи карбамида на склад готовой продукции.

В производстве слабой азотной кислоты сырьем являются газообразный аммиак, поступающий из оклада готового аммиака, и воздух.

Технологический процесс состоит из конверсии аммиака с получением окислов азота; компримирования окислов азота и окисления их; адсорбции окислов азота с получением слабой азотной кислоты и выдачи ее на склад.

В производстве аммиачной селитры сырьем являются азотная кислота и газы дистилляции карбамида или газообразный аммиак.

Технологический процесс состоит из нейтрализации аммиака азотной кислотой с внесением необходимых добавок в полученный раствор аммиачной селитры; упаривания раствора и гранулирования плава с получением готового продукта, упаковки и складирования аммиачной селитры.

В производстве катализатора сырьем являются кислород и азотная кислота, поступающие от соответствующих установок основного производства. Обычно цех по производству катализаторов имеет избыточную мощность, поэтому перерывы электроснабжения цеха не отражаются на работе остальных цехов.

Влияние снижения напряжения в сети внешнего электроснабжения на технологический процесс.

Основными приемниками электроэнергии на заводе являются синхронные тихоходные электродвигатели газовых поршневых компрессоров мощностью до 4000 кВт. На долю их приходится до 75% потребляемой электроэнергии. Такие электродвигатели, нагруженные на 0,8—0,9Рном, при кратковременном снижении напряжения до 0,6Uном выпадают из синхронизма, и их ресинхронизации при восстановлении напряжения до номинального не происходит.

Например, снижение напряжения продолжительностью 0,3 с и более вызывает остановку синхронных электродвигателей компрессоров аммиачного и карбамидного цехов. Остановка компрессоров приводит к перерыву технологических процессов производства аммиака и карбамида.

Длительность перерыва технологического процесса, вызванная резким снижением напряжения, зависит от его глубины и длительности, степени загрузки компрессоров, состояния технологического процесса, квалификации обслуживающего персонала и др. Эта длительность слагается из времени, необходимого на последующий пуск оборудования, и времени доведения технологического режима до номинального уровня.

В зависимости от снижения напряжения в цехе производства аммиака отключается то или иное количество компрессоров. Длительность перерыва технологического процесса определяется временем последовательного пуска отключенных компрессоров и выводом установок на рабочий режим. Продолжительность пуска, ч, отдельных установок цеха (включаемых последовательно) приведена ниже.

Глубокое резкое снижение напряжения (отключаются все компрессоры)

Производство аммиака:

разделение воздуха........................................................................... 0,5

конверсия природного газа.................................................................. 0,42

конверсия окиси углерода................................................................... 0,16

очистка газа от углекислоты........................................................... 0,5

промывка газа жидким азотом........................................................ 0,25

синтез аммиака..................................................................................... 0,67

Общее время пуска при 6С%-ной нагрузке..................................... 2,5

Время доведения режима до номинального.................................... 0,7

Общее время перерыва технологического процесса . 3,2

Приведенное рабочее время пускового режима . . . 0,56 Производство карбамида:

ожидание пуска установки № 4 цеха производства аммиака 1,58

пуск и заполнение колонны синтеза карбамида . . 0,5 пуск установки дистилляции и фракционирования

сплава............................................................................................... 0,5

Общее время пуска при 60%-ной нагрузке..................................... 2,58

Время доведения режима до номинального.................................... 4

Общее время перерыва технологического процесса . 6,58

Приведенное рабочее время пускового режима . . . 3,2

Неглубокое резкое снижение напряжения (отключается часть компрессоров)

Производство аммиака:

пуск азотно-водородного компрессора....... 0,33

общее время пуска............................................................ 0,33

время доведения режима до номинального .... 0,7

общее время перерыва технологического процесса 1,03 приведенное рабочее время пускового режима . . 0,56

Производство карбамида:

установка производства аммиака работает .... —

пуск углекислотного компрессора..................................................... 0,25

пуск установки дистилляции и фракционирования

сплава.................................................................................................... 0,5

общее время пуска............................................................................... 0,75

время доведения режима до номинального .... 4

общее время перерыва технологического процесса 4,75 приведенное рабочее время пускового режима . . 3,2

С достаточной для расчетов точностью можно принять, что при глубоком снижении напряжения общее время, необходимое для пуска цеха, составит 2,5 ч, а при меньшем — 0,33 ч. Пуск цеха осуществляется при технологической нагрузке по газу 60%, поэтому выпуск продукции после вывода на режим составляет 60% выпуска при номинальном режиме. Время, необходимое для доведения производительности до номинальной (от 60 до 100%), tтех=0,7 ч. Суммарное время доведения установки до номинального режима составляет при глубоком снижении напряжения tтех=2,5+0,7 = 3,2 ч и при незначительном tтех=0,33+0,7= 1,03 ч.

Можно принять, что в среднем при снижении напряжения, приводящем к отключению компрессоров, t'тех=0,5 (2,5+0,33)≈l,4 и

t'тех= 1,4+0,7=2,1 ч.

Изменение часового выпуска продукции при перерыве технологического процесса из-за снижения напряжения в энергосистеме показано на рис. 4.2,а.

Рис. 4.2. Изменение часового выпуска аммиака (а) и аммиачной селитры (б) при резком снижении

Таблица 4.1. Составляющие ущерба, вызванного снижением

1 Принимает участие в наладке и восстановлении технологического процесса. Примечание. Знак + означает, что есть ущерб, 0 —нет ущерба.

К ущербу, вызванному снижением напряжения, следует отнести (табл. 4.1):

потери природного газа (60% часового расхода газа), электроэнергии на привод компрессоров (до достижения нагрузки по газу до 60%) и охлаждающей воды;

потери пара, получаемого за счет использования теплоты реакции конверсии, а также дополнительный расход пара на обогрев КИП и автоматики (в условиях нормальной работы эти приборы обогреваются теплотой реакции);

уменьшение межремонтного срока службы оборудования, так как при внезапной остановке компрессоров цеха аммиачной селитры создаются условия для разрушения футеровки горловины конверторов метана и выхода из строя насадки колонны синтеза аммиака. Это приводит к увеличению годовых затрат на ремонт, сокращению годового рабочего времени установок и, следовательно, к уменьшению выпуска продукции;

потери от простоя персонала;

потери из-за недовыпуска продукции.

В цехе производства карбамида число отключаемых установок также зависит от глубины резкого снижения напряжения. Поскольку углекислота поступает в производство карбамида непосредственно из установки 4 цеха производства аммиака, то время, необходимое для пуска и выведения на режим карбамидного цеха, определяется тем же временем пуска установки 4 (рис. 4.2). Время, необходимое для пуска установок, указано в табл. 4.2. График изменения часового выпуска продукции карбамидного цеха при перерыве технологического процесса из-за посадки напряжения аналогичен приведенному на рис. 4.2.

К ущербу в данном цехе, так же как и в аммиачном, следует отнести потери электроэнергии, воды и пара, а также потери от простоя персонала и от недовыпуска продукции. Как показали обследования карбамидных цехов, снижение напряжений не вызывает аварий и повреждения оборудования.

В цехе производства слабой азотной кислоты при сниженном напряжении срабатывают устройства отсечения аммиака и прекращения его подачи в цех. Время восстановления режима зависит от места нахождения обслуживающего персонала и его опыта и может колебаться от 5 мин до 1 ч при условии возможности возобновления подачи аммиака и воздуха. Наличие склада аммиака (рис. 4.1) снижает зависимость технологического процесса производства слабой азотной кислоты от производства аммиака.

Можно считать, что снижение напряжения не приводит к ущербу в цехе производства слабой азотной кислоты.

При снижении напряжения не происходит отключения электроустановки цеха производства аммиачной селитры. Но из-за перерыва технологического процесса производства карбамида уменьшается поступление газов дистилляции, вследствие этого происходит снижение производительности цеха аммиачной селитры. Избыток газов дистилляции из цеха производства карбамида позволяет поддержать производство аммиачной селитры на номинальном уровне в течение 0,5—0,8 ч. Но это время меньше времени, необходимого для пуска карбамидного производства (табл. 4.2). Поэтому, чтобы избежать полной остановки процесса производства аммиачной селитры, на время остановки карбамидного производства снижают производительность аммиачной селитры до 25% номинальной (участок 1 на рис. 4.2,б). В дальнейшем по мере пуска производства карбамида и увеличения сбросов газов дистилляции выпуск аммиачной селитры доводят до номинального (участок II на рис. 4.2,б). Можно принять продолжительность сниженного режима в среднем 1,65 ч, время восстановления нормального режима — около 1,04 ч.

Ущерб определяется только недовыпуском продукции за указанное время.

Таблица 4.2

Условное время перерыва технологического процесса можно с достаточной точностью найти из условия равенства площадей ABDEA и A'AE'F'A' (рис. 4.2,б), т. е.

tпер=0,75 (1,65+0,5-1)=1,6 ч.

Влияние перерыва электроснабжения на технологический процесс.

Рис. 4.3. Зависимость времени пуска технологического процесса от длительности перерыва электроснабжения

Перерывы электроснабжения приводят к перерывам технологического процесса. Как и при снижении напряжения, перерывы технологического процесса сопровождаются потерями и могут явиться причиной поломок технологического оборудования и аварий.

Ущерб от недовыпуска продукции в этом случае возрастает из-за увеличения длительности перерыва технологического процесса.

В цехе производства аммиака при tэ≥0,17 с происходит отключение всех электроустановок цеха. Время перерыва технологического процесса в этом случае складывается из времени перерыва электроснабжения и времени пуска и выведения на режим всех технологических установок цеха. В табл. 4.2 и на рис. 4.3 (кривая 1) приведено время пуска (tп) технологических установок цеха при различных значениях U. При tэ≥2 ч происходит полная разладка технологического процесса, поэтому далее время, необходимое для пуска, остается постоянным. Как уже указывалось, пуск цеха осуществляется при технологической нагрузке по газу 60%. Изменение часового выпуска продукции при перерывах электроснабжения показано на рис. 4.4,а.

Виды ущербов, возникающих при перерывах электроснабжения, те же, что и при значительном снижении напряжения (табл. 4.1). Эксплуатационный персонал участвует в наладке оборудования и на других работах не используется.

В цехе производства карбамида, так же как и в цехе производства аммиака, при tэ≥0,17 с отключаются все электроустановки. Зависимость длительности пуска и наладки технологического процесса от tэ показана в табл. 4.2 и на рис. 4.3 (кривая 2). Пуск цеха осуществляется при технологической нагрузке 60% номинальной. Изменение часового выпуска продукции аналогично приведенному на рис. 4.4,а. Виды ущерба показаны в табл. 4.1.

Цех производства слабой азотной кислоты. При с отключаются все электроустановки цеха. Время перерыва технологического процесса состоит из времени перерыва электроснабжения, времени сборки схемы и времени пуска и выведения на режим пяти агрегатов производства слабой азотной кислоты. Зависимость tэ=f(tэ) приведена в табл. 4.2 и на рис. 4.3 (кривая 4). При tэ ≥1 ч полностью разлаживается технологический процесс.

Рис. 4.4. Изменение часового выпуска аммиака (а), слабой азотной кислоты

(б) и аммиачной селитры

(в) при перерывах электроснабжения.

Изменение часового выпуска продукции при перерывах электроснабжения показано на рис. 4.4,б.

В цехе производства аммиачной селитры перерыв технологического процесса производства аммиачной селитры происходит при перерывах электроснабжения собственных установок, а также при перерывах технологического процесса производства карбамида. Время перерыва технологического процесса состоит из времени перерыва электроснабжения, времени запуска производства карбамида и времени доведения производства аммиачной селитры до номинального уровня. В табл. 4.2 и на рис. 4.3 (кривая 3) показана зависимость времени пуска технологических установок цеха аммиачной селитры от tэ. При tэ≥2 ч время пуска достигает максимального значения (1,5 ч). Вся необходимая подготовка к пуску осуществляется за время ожидания пуска производства карбамида, которое равно минимум 2,5 ч.

Изменение часовой производительности производства аммиачной селитры показано на рис. 4.4,в.

Подсчет ущерба при нарушениях электроснабжения. Ущерб рассчитан для условного завода с годовой производительностью П 300 тыс. т аммиачной селитры и 70 тыс. т карбамида. Экономические показатели завода приведены в табл. 4.3. Коэффициент эффективности капитальных вложений E принят равным 0,12. Завод работал на полную паспортную мощность, поэтому недовыпуск продукции, вызванный внеплановыми перерывами электроснабжения, не восполнялся.

В производстве карбамида, как и в производстве аммиака, снижения напряжения, вызывающие отключения компрессоров, приводят

Рис. 4.5. Зависимость ущерба азотно-тукового завода от длительности перерыва электроснабжения:

1 — ущерб по заводу; 2 — ущерб по производству аммиака.

к прямому ущербу от потерь электроэнергии, воды, пара и дополнительному ущербу, связанному с недовыпуском продукции за время перерыва технологического процесса. Поломок оборудования и аварий в карбамидном производстве при отключении электроустановок не происходит.

Подсчет прямого и дополнительного ущербов аналогичен расчету для производства аммиака. Результаты расчета приведены в табл. 4.4.

В производстве слабой азотной кислоты можно считать, что снижение напряжения не приводит к ущербу.

В производстве аммиачной селитры ущерб определяется недовыпуском продукции. Результаты расчета приведены в табл. 4.4.

Ущерб от перерывов электроснабжения.

Расчет ущерба от перерыва электроснабжения аналогичен приведенному. При этом необходимо учесть дополнительные затраты электроэнергии, воды, пара, вызванные перерывом электроснабжения. Например, в производстве слабой азотной кислоты и аммиачной селитры необходимо учесть дополнительные затраты электроэнергии и воды на циркуляцию воды в котлах-утилизаторах, периодический поочередный запуск газодувок для продувки и охлаждения картонных фильтров тонкой очистки аммиачно-воздушной смеси, циркуляцию растворов и т. д. Необходимо также учесть потери аммиака, связанные с выбросами в атмосферу при внезапных остановках.

Результаты расчетов ущербов сведены в табл. 4.4. Как видно из табл. 4.4 и рис. 4.5, ущерб завода в основном определяется ущербом цеха производства аммиака.

Если tэ выразить в минутах и заменить кривую 1 на рис. 4.5 линейными зависимостями, то с достаточной точностью можно считать, что ущерб У, тыс. руб., равен:

![]()

Годовое потребление электроэнергии на рассматриваемом заводе составляет 365-106 кВт-ч. Для условного завода с годовым потреблением электроэнергии 100х106 кВт-ч ущерб У, тыс. руб., равен:

![]()

Пути снижения ущерба азотно-туковых заводов при перерывах электроснабжения. Опыт эксплуатации азотно-туковых заводов показывает, что основное число случаев расстройства технологического процесса, возникающих из-за нарушений нормального электроснабжения, приходится на кратковременные перерывы электроснабжения (несколько секунд) и снижения напряжения продолжительностью 0,2—0,6 с. Так, на одном заводе из 22 случаев разладки технологического процесса из-за нарушения нормального электроснабжения 16 (75%) возникло по причине кратковременных резких снижений напряжения и 6 (25%) —перерывов электроснабжения со средней продолжительностью около 48 мин. Несмотря на кратковременность резких снижений напряжения, они вызвали годовой перерыв технологического процесса в 52 ч при общей годовой продолжительности перерывов технологического процесса от всех случаев нарушения нормального электроснабжения 114 ч.

Как видно из табл. 4.4, снижение напряжения приводит к значительному ущербу (17,1 тыс. руб.), основная часть которого (16,4 тыс. руб., или 95%) приходится на производство аммиака. Из общего ущерба аммиачного производства более 80% (13,2 тыс. руб.) составляет ущерб из-за потерь рабочего времени на ремонт оборудования и установок, повреждающихся из-за внезапных остановок компрессоров.

Анализ данных по ущербу от кратковременных нарушений нормального электроснабжения позволяет наметить следующие пути снижения ущерба: уменьшение числа возможных случаев снижения напряжения, увеличение зоны устойчивости работы синхронных электродвигателей при кратковременных перерывах и резких снижениях напряжения, снижение повреждения оборудования при внезапных отключениях компрессоров, уменьшение продолжительности ремонта, ускорение ввода оборудования в действие.

Проведенные на одном из заводов мероприятия по изменению схемы внешнего электроснабжения позволили резко сократить количество снижений напряжения на шинах 6 кВ при аварийных режимах во внешней сети 220 кВ. Согласование защиты синхронных электродвигателей с технологической защитой позволило увеличить от 0,17 до 0,3 с длительность устойчивой работы электродвигателей и технологических установок при снижении напряжения.

Ускорение ремонта технологического оборудования и установок снижает размер ущерба. Поэтому ускорение ремонта за счет его удорожания, как правило, оправдывается. Так, если уменьшение срока ремонта установок на 50% связано с его удорожанием в 3 раза, то общий ущерб снизится на

ДУ=0,5Уд1—2УП2=0,5х13,2—2х1,0=4,6 тыс. руб., т. е. на 28%.

Поскольку внезапный перерыв электроснабжения, так же как и снижение напряжения, приводит к повреждению оборудования, ускорение ремонта снижает ущерб и от перерыва электроснабжения. Анализ ущерба от перерыва электроснабжения показывает, что основной составляющей ущерба является дополнительный ущерб, определяемый длительностью перерыва электроснабжения и временем доведения технологического процесса до номинального режима. В связи с этим можно наметить следующие направления снижения ущерба от перерывов электроснабжения: уменьшение числа перерывов электроснабжения; снижение длительности перерывов электроснабжения; ускорение пуска и доведение технологического процесса до номинального; повышение минимальной продолжительности перерыва электроснабжения, приводящего к появлению ущерба; снижение зависимости нормальной работы последующих ступеней технологического процесса при перерывах электроснабжения предшествующих участков.

Снижение длительности перерывов электроснабжения может быть достигнуто за счет повышения ремонтопригодности всей схемы электроснабжения или отдельных ее участков и звеньев, а также улучшения работы служб эксплуатации и ремонта электрооборудования.

Ускорение пуска и доведения технологического процесса до номинального режима и повышение в большей мере определяются самой технологией процесса и изменениями, которые можно в нее внести. Увеличением вместимости склада аммиака можно, например, снизить зависимость производства слабой азотной кислоты от простоя цеха производства аммиака.