Первые выключатели с продольным дутьем элегаза из резервуара высокого давления были выпущены фирмой «Вестингауз» в 1959 г., а затем, по лицензии США, и бельгийской фирмой «Асек Шарлеруа» [72, 73].

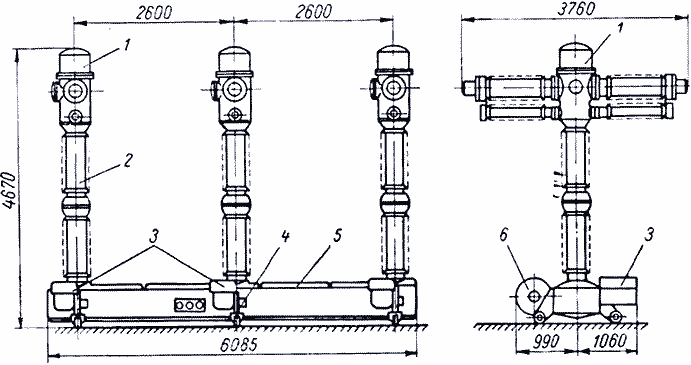

Выключатель состоит из трех заземленных, горизонтально расположенных цилиндрических баков, установленных параллельно друг другу, и шкафа управления, в котором находятся элементы контроля газовой системы и системы управления выключателем. Разрез фазы выключателя на 150 кв, 10 Гва фирмы «Асек» показан на рис. 47.

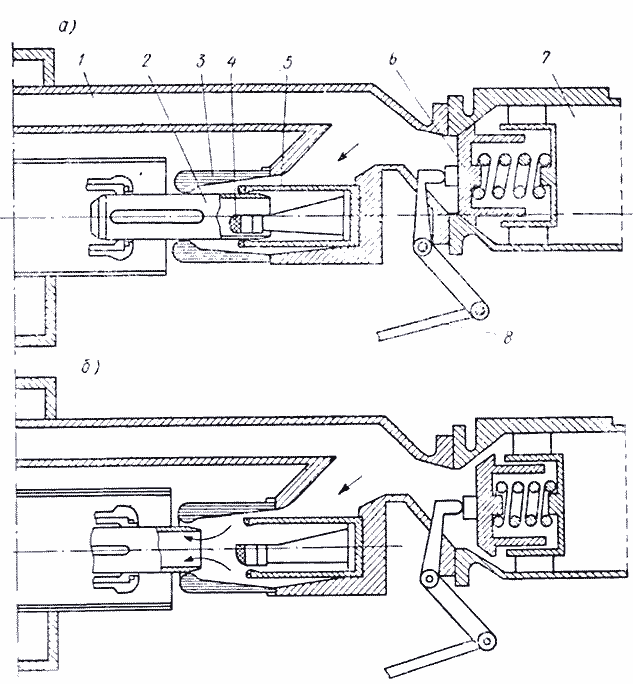

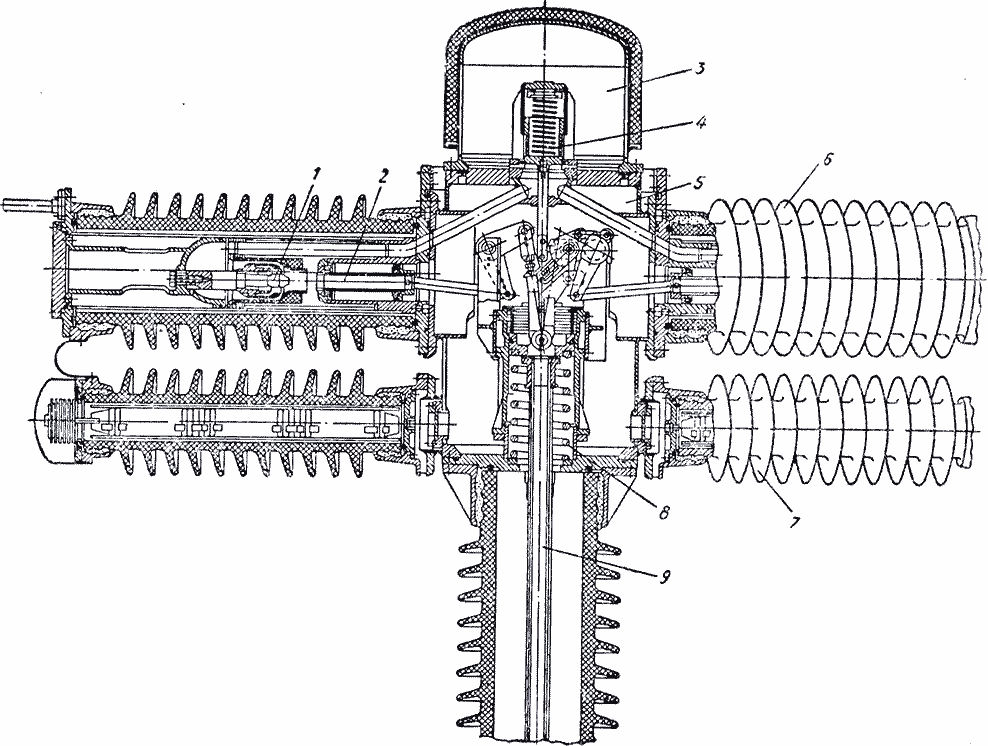

Дугогасительное устройство выключателя, схематически изображенное на рис. 48, располагается по оси бака и крепится к нижним концам вводов, установленных вблизи от его концов. Основными элементами дугогасительного устройства являются следующие: резервуар высокого давления 7, дутьевой клапан б с механизмом управления и управляющим стержнем 8, дугогасительные камеры с контактами 2,4,5 и соплом из фторопласта 3, трубопровод 1 из изоляционного материала для подвода газа из резервуара 7 к дугогасительным камерам и отключающая пружина.

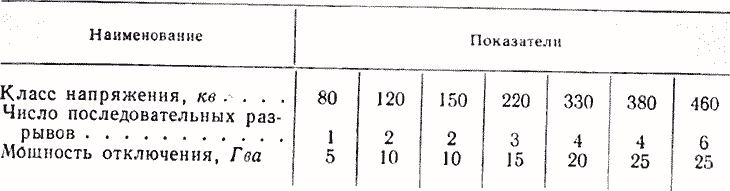

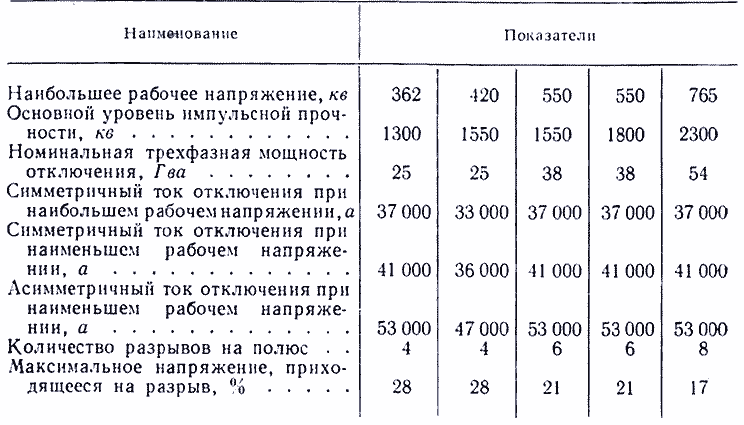

Число последовательно включенных разрывов, содержащихся в дугогасительном устройстве и зависящих от класса напряжения выключателя, указано в табл. 10.

Равномерное распределение напряжения по разрывам обеспечивается конденсаторами, не показанными на рисунках.

Все камеры укреплены на изоляционных стержнях, проходящих по всей длине дугогасительного устройства. Каждая камера имеет главный неподвижный пальцевый контакт 5, дугогасительный электрод 4 и сопло 3, изготовленное из фторопласта -4.

Рис. 48. Дугогасительное устройство выключателя: а —в положении включено; б — в процессе отключения

Дугогасительный электрод, несколько выступающий за пределы главного контакта, во включенном состоянии аппарата входит в углубление на конце подвижного контакта 2. При отключении дуга быстро перебрасывается с главного контакта на дугогасительный электрод. Последний, а также конец подвижного контакта снабжены накладками из дугостойкого материала. Подвижные контакты между собой связаны изоляционными тягами.

При отключении пружина 8 (рис. 47) приводит в движение подвижные контакты; одновременно открывается клапан 6 (рис. 48) и элегаз, находящийся в резервуаре 7 под давлением 14 кГ/смг, по трубам поступает в дугогасительные камеры и через сопло 3 выходит в бак, в котором поддерживается риз= 2,1 кГ/смг. Интенсивный поток элегаза осуществляет гашение дуги. В конце процесса отключения механизм освобождает дутьевой клапан и он под действием пружины закрывается.

Горизонтальное расположение баков позволило сократить общую высоту выключателя и обеспечило возможность перевозки полностью собранных и испытанных на заводе-изготовителе полюсов, а также удобство обслуживания. Размеры баков выбраны такими, что при давлении элегаза риз=2,1 кГ/см2 обеспечивается необходимая изоляция частей, находящихся под высоким напряжением. При атмосферном давлении изоляция на землю (бак) выдерживает двойное фазное напряжение. Электростатические экраны, расположенные вокруг всех металлических частей, обеспечивают хорошее распределение электрического поля между ними и баком. Дверцы, расположенные на торцах бака, обеспечивают доступ к дугогасительному устройству, которое легко извлекается. Для этого через весь бак прокладывают алюминиевые рельсы, по которым оно выкатывается наружу. Все работы при ревизии ведутся непосредственно с земли. Перед ревизией элегаз, находящийся в баке низкого давления, перекачивается в резервуар высокого давления, после чего открываются дверцы и в случае необходимости внутренность бака проветривается сжатым воздухом.

Движение извне внутрь бака, необходимое для управления механизмом контактов и клапаном, передается посредством вращающегося вала, уплотненного фторопластовыми кольцами V-образной формы. Всесторонние испытания этих уплотнений показали очень высокую износоустойчивость и пригодность для работы в широком диапазоне температур.

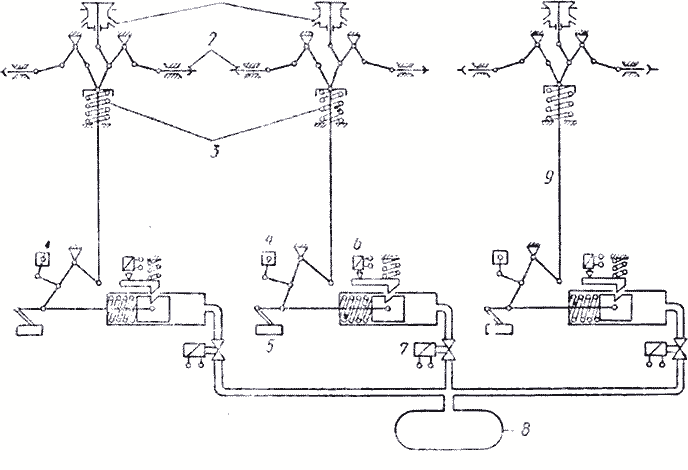

Подвижные системы всех трех фаз связаны между собой и механизмом управления тягами. Такое соединение обеспечивает синхронную работу всех полюсов выключателя. Включение и завод отключающих пружин производится пневматическим приводом, установленным в шкафу управления.

Вводы, примененные в этом выключателе, имеют более простую конструкцию, чем конденсаторные. Каждый из них состоит из трубчатого токопровода, втулки, к которой крепятся два изолятора (верхний — наружной установки и внутренний) и пружины, обеспечивающей необходимое уплотнение между фарфором и верхним фланцем. Внутренняя полость между токопроводом и изолятором сообщается с полостью бака. Однако во избежание загрязнения продуктами, образующимися под действием дуги, газ, прежде, чем попасть из бака во ввод, проходит очищающий фильтр, встроенный внутрь токопровода.

Проходные трансформаторы тока, заключенные в металлический каркас, крепятся на фланцах втулок вводов. В нижней части ввода расположен металлический цилиндр 5 (рис. 47), находящийся под потенциалом и соединенный с выходным зажимом. Это нижнее плечо емкостного делителя напряжения, снимаемое с него напряжение через усилитель может быть использовано для питания обычных реле.

Отмечается, что при нормальных эксплуатационных условиях ревизия выключателя требуется лишь через 4—5 лет. После 36—43 отключений полной мощности состояние контактов оставалось вполне удовлетворительным. Выключатели подвергались различным испытаниям на отключение предельных токов короткого замыкания, неудаленных коротких замыканий, ненагруженных линий и трансформаторов. Так как ни одна из испытательных станций или сетей не обладала необходимой мощностью короткого замыкания, проводилась проверка отключающей способности одного разрыва при полном токе и пониженном напряжении. Максимальный отключаемый ток равнялся 69 ка.

Интересные результаты получены при испытаниях на отключение неудаленных коротких замыканий. Одной камерой отключались токи: 16 ка—при длине линии 1200 м; 25 ка — при длине линии 500 м; 33 ка — при длине линии 200 м. Наибольшая скорость восстановления напряжения достигала 4900 в/мксек. В другой серии опытов наибольшая частота собственных колебаний достигала 60 кгц, а скорость восстановления напряжения 4500 в/мксек.

Испытания показали высокую отключающую способность выключателя и практическую ее независимость от собственной частоты сети и способность аппарата отключать неудаленные короткие замыкания без применения специальных мер. Длительность горения дуги составляла 0,15—0,75 периода.

Выключатель имеет сравнительно небольшие габариты, практически бесшумен в работе, не имеет выброса пламени и газов. Вес трехполюсного комплекта выключателя на 120 кВравен 7500 кГ, на 220 кв— 12000 кГ.

Несколько позже фирмой «Вестингауз» разработан баковый выключатель на 69 кв, 5 Гва, которому присущи многие конструктивные элементы, характерные для масляных баковых выключателей. Он состоит из цилиндрического вертикально расположенного бака, смонтированного на сварном каркасе, к которому с одной стороны приварен шкаф с пневматическим приводом. С другой стороны на каркасе установлен второй шкаф с газовой системой.

Бак заполнен элегазом при давлении 3,15 кГ/см2. Внутри бака на шести вводах укреплены 6 одноразрывных камер — по две камеры на фазу. Механическая связь посредством изоляционных тяг обеспечивает одновременность срабатывания камер. Газовая система и конструкция камер аналогичны уже описанным в данном параграфе. В резервуаре высокого давления содержится элегаз при 14 кГ/см2. Трансформаторы тока расположены на вводах вне бака.

Специальные испытания, проведенные в холодильной камере, показали работоспособность выключателя в широком диапазоне температур. Механическая стойкость выключателя и герметизирующего уплотнения вала оценивается 3500 циклами включения и отключения. Отмечается, что надежность кольцевых герметизирующих прокладок подтверждена многолетним опытом эксплуатации. Динамическая устойчивость аппарата проверена при ударном токе 141 ка, термическая устойчивость — четырехсекундным током 52 ка.

Выключатель успешно прошел испытания на отключение предельных токов (44 ка — симметричный и 59 ка — асимметричный), ненагруженных линий электропередачи и трансформаторов и неудаленных коротких замыканий. Опасных перенапряжений при отключении емкостных и намагниченных токов не наблюдалось. Скорость восстановления напряжения в опытах с отключением неудаленных коротких замыканий достигала 9000 в/мксек.

Баковые выключатели, как известно, имеют существенный недостаток: размеры бака и вводов различны для разных классов напряжения аппаратов, что вызывает серьезные осложнения в их производстве. Более удобны в производстве аппараты, комплектуемые из стандартных дугогасительных элементов- модулей.

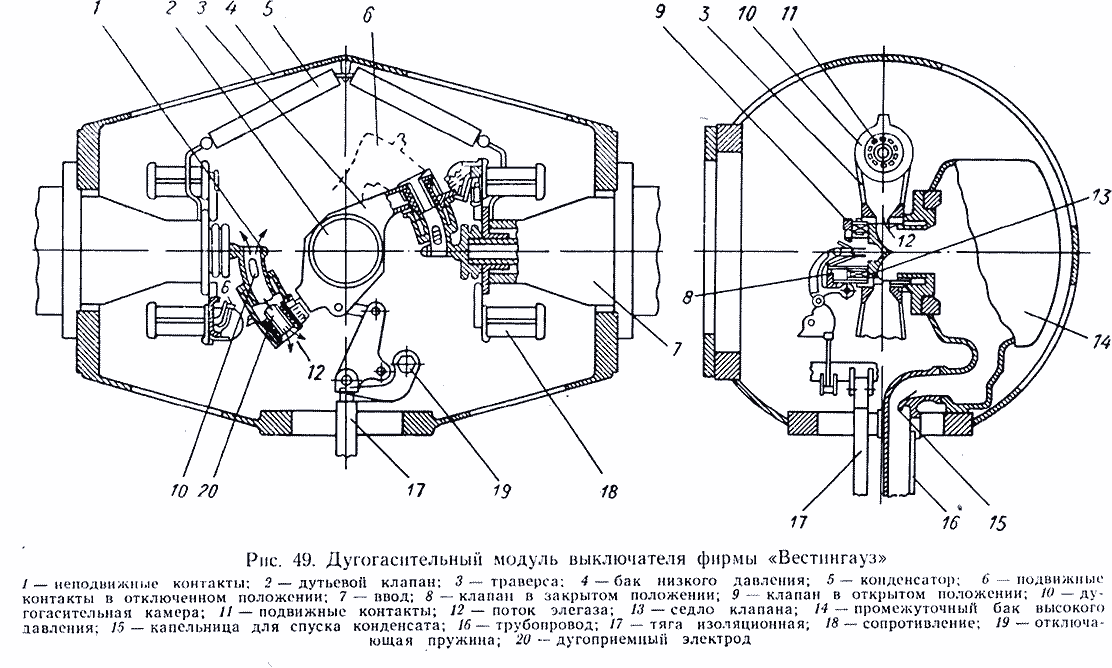

К 1965 г. фирма «Вестингауз» разработала серию элегазовых выключателей на напряжения 345, 500 и 700 кв, основой которой является модуль, изображенный на рис. 49 [74—76]. Модуль состоит из металлического бака с двумя вводами по торцам.

С внутренней стороны на вводах укреплены неподвижные контакты и сопротивления со своими контактными системами. Подвижные контакты и дугогасительные камеры смонтированы на вращающейся полой траверсе, установленной на дутьевом клапане резервуара высокого давления.

Включение аппарата осуществляется приводом, усилие от которого к траверсе передается через управляющую изоляционную тягу. При повороте траверсы в процессе включения одновременно заводятся отключающие пружины. Во включенном положении механизм удерживается защелкой привода. Цепь при включении выключателя сначала замыкается через шунтирующие сопротивления, а затем через промежуток времени, примерно равный одному полупериоду, замыкаются главные контакты. Такой способ включения предотвращает возникновение опасных перенапряжений при подключении длинных ненагруженных линий электропередач. В процессе отключения сопротивления участия не принимают.

После освобождения защелки привода траверса поворачивается на отключение под действием предварительно взведенных отключающих пружин. Под действием этих же пружин на время отключения открывается дутьевой клапан и из резервуара высокого давления поток газа через полые траверсы поступает в дугогасительные камеры и гасит дугу, возникающую при размыкании контактов. Из камер газ выходит в бак модуля. После срабатывания выключателя компрессор перекачивает элегаз из системы низкого давления в систему высокого давления, номинальное давление которой раб= 17 кГ/см2. Конденсат, образовавшийся при низких температурах в верхнем резервуаре высокого давления, по специальной капельнице на оси изоляционной трубки высокого давления стекает в нижний резервуар. Выключатель, в соответствии с нормами США, предназначен для работы при температурах до —30° С. При этой температуре на обогрев выключателя 500 кВпотребляется мощность 10,5 квт, а для выключателя 345 кВ— 7 квт. Проверена возможность работы аппаратов и при значительно более низких температурах.

Полюс выключателя на 345 кВсостоит из двух последовательно соединенных модулей, на 500 кВ— из трех и на 700 кВ— из четырех. Все модули фазы монтируются на опорных изоляционных колоннах, установленных, в свою очередь, на сварной раме полюса. В нижней части рамы располагается пневматический привод, связанный посредством системы рычагов со всеми изоляционными управляющими штангами фазы. Штанги проходят через внутренние полости опорных изоляторов. Через эти же полости проходят толстостенная изоляционная трубка для подачи газа в резервуар высокого давления и четыре соединительных стержня с пружинами, которые стягивают изоляторы опорной колонки и уплотняющие прокладки.

Опорные колонки аппаратов на напряжение 500 кВи выше усилены двумя дополнительными изоляционными растяжками и выдерживают скорость ветра до 80 м/сек и толчки землетрясения до 0,6 g.

Внутренние полости опорных колонок сообщаются с внутренними объемами баков модуля и заполнены элегазом при давлении 3,15 к Г/см2. Поскольку минимально допустимым давлением в этой системе является 2,1 кГ/см2, все опыты по определению электрической прочности проводились при этом давлении. Испытания показали, что необходимая электрическая прочность между разомкнутыми контактами модуля и между токоведущими элементами и баком обеспечивается с запасом. В случае же снижения давления до атмосферного изоляционные промежутки выдерживают двойное рабочее напряжение.

Распределение напряжения по разрывам фазы осуществляется керамическими конденсаторами, размещенными в баке модуля. Измерения, проведенные на полюсе выключателя 500 кв, дали следующее распределение 60-периодного напряжения по разрывам: ![]()

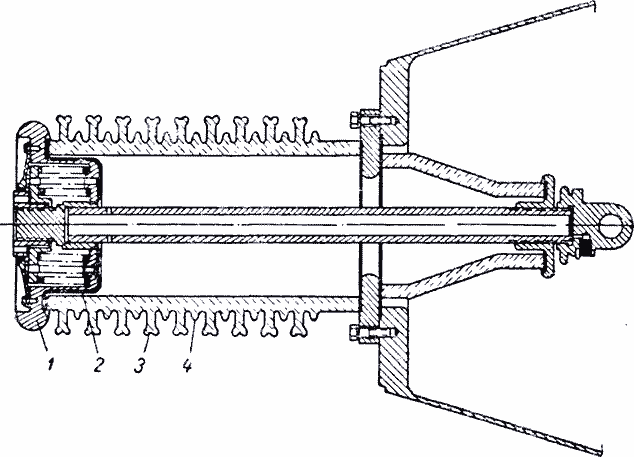

Используемые вводы отличаются от обычных. Конструкция ввода показана на рис. 50. Применение наружных 1 и внутренних 2 экранов позволило снизить градиенты напряжения в воздухе, вследствие чего корона не возникает при наибольшем фазном напряжении. Внутренняя полость изолятора сообщается с баком модуля через очищающий фильтр.

Рис. 50. Ввод выключателя

Для повышения разрядного напряжения горизонтальных вводов при их загрязнении и увлажнении применен специальный профиль, состоящий из основного ребра 3 и промежуточного 4. Основное ребро имеет развитую часть в виде обода с желобком на наружной поверхности, по которому стекает основное количество влаги, попавшей на обод. При стекании влаги по боковым поверхностям обода, капли отрываются и под действием электрического поля перемещаются к промежуточному ребру, вследствие чего примерно 46% длины пути утечки защищено от влаги. Отношение длины пути утечки к длине изолятора равно 2,8.

Технические характеристики серии выключателей приведены в табл. 11.

Полное время отключения снижено до двух периодов. Это достигнуто за счет применения поляризованного отключающего электромагнита удерживающего типа и облегченных передаточных звеньев механизма отключения.

При испытаниях на механическую износоустойчивость выключателя 500 кВна одном из его полюсов было произведено более 2000 операций включения — отключения, на другом — около 2000, без ремонта или замены деталей.

При испытаниях на нагрев номинальным током 3000 а превышение температуры нагрева контактных частей составляло 65° С. Термохимическая стойкость элегаза и отсутствие кислорода позволяло допускать более высокие температуры нагрева, чем в выключателях других типов. Однако необходимо иметь в виду, что при повышенных температурах необходим тщательный выбор материалов для газовых уплотнений и изоляционных деталей.

Отключения зарядных токов ненагруженных линий и кабелей величиной 20—1150 а происходили без повторных пробоев. При отключении намагничивающих токов ненагруженных трансформаторов коэффициент перенапряжения не превышал 1,85. Опыты проводились с одним разрывом при токах 8,5—28,5 а.

Способность выключателя производить отключения в противофазе проверялась при отключении одним разрывом тока 12000 а. Эквивалентное напряжение во многих опытах вдвое превышало нормально приходящееся на полюс. Коэффициент превышения амплитуды достигал 1,63. Скорость восстановления напряжения на разрыве лежала в пределах 1430—1900 в/мксек, что соответствует эквивалентной скорости восстановления напряжения на полюсе выключателя 500 кв—10500 в/мксек. Время отключения при этих весьма жестких условиях оставалось в гарантированных пределах.

Отключающая способность при наибольшем токе короткого замыкания проверялась на одном разрыве. Отключаемый ток был равен 40—44 ка, напряжение 44 кВи скорость нарастания восстанавливающегося напряжения 2,12 кв/мксек. Время горения дуги изменялось в пределах 0,37—0,95 периода. Способность отключения неудаленных коротких замыкании проверялась при токах 32—38,5 ка. Скорость нарастания напряжения нг одном разрыве составляла 1,15—1,40 кв/мксек со стороны системы и 1,35—1,65 кв/мксек со стороны лаборатории. Эквивалентная скорость нарастания восстанавливающегося напряжения на полюсе выключателя в 4—5 раз была выше, чем на одном разрыве. Время горения дуги изменялось в пределах 0,3-:-0,95 периода.

Рис. 51. Внешний вид и основные размеры выключателя Н912

1 — промежуточный резервуар высокого давления; 2 — опорная изоляционная колонка; 3 — пневматический привод; 4 — указатель положения выключателя; 5 — компрессор для элегаза; 6 — резервуары для сжатого воздуха и элегаза

При напряжениях до 400 кВ слышимой или видимой короны в полностью затемненной лаборатории не было обнаружено. Видимая корона возникала на экранирующем кольце опорной колонки при напряжениях выше 665 кв, что более чем в два раза превышает максимальное рабочее напряжение. При напряжении до 400 кВуровень радиопомех не превышал 100мкв.

Выключатель на 245 кв, 2000 а, 10 Гва типа Н912 фирмы «Сименс», изображенный на рис. 51 и 52, имеет два разрыва [77—79]. Все три полюса выключателя установлены на общем основании — тележке. Полюс состоит из опорной колонки, собранной из полых фарфоровых изоляторов, на которой установлена головка выключателя с промежуточным резервуаром высокого давления. К головке прикреплены горизонтально расположенные дугогасительные камеры и конденсаторы для выравнивания распределения напряжения по разрывам.

Система высокого давления включает промежуточный резервуар, расположенный в непосредственной близости к дугогасительным разрывам, и соединенный с ним основной резервуар, установленный на тележке выключателя.

Рис. 52. Дугогасительный модуль выключателя Н912

1 — неподвижный контакт; 2— подвижный контакт; 3 — промежуточный бак высокого давления; 4 - дутьевой клапан; 5 — корпус модуля; 6 —фарфоровая покрышка; 7 — шунтирующий конденсатор; 8 — отключающая пружина; 9 — тяга изоляционная

Соединение резервуаров прямое, без каких-либо промежуточных клапанов. Давление в этой системе 19 кГ/см2. Полая головка и внутренние полости тугогасительных камер и опорных изоляторов относятся к системе низкого давления, в которой элегаз сжат до Риз = 2,7 кГ/см2.

Рис. 53. Кинематическая схема выключателя Н912

1 — дутьевые клапаны; 2 — дугогасительные контакты; 3 — отключающие пружины; 4 — указатель положения; 5 — демпфер; 6 — электромагнит отключения;

7 — электромагнит включения; 8 — резервуар сжатого воздуха; 9 — тяга изоляционная

В выключателе Н 912 применена механическая система связи привода с подвижными контактами и дутьевым клапаном, изображенная на рис. 53. Она обеспечивает хорошую одновременность размыкания контактов обоих разрывов, их синхронное движение и жесткую связь с указателем положения. Каждый полюс имеет собственный пневматический привод с клапаном управления, который установлен непосредственно на цилиндре привода. Поэтому выключатель может осуществлять пофазное автоматическое повторное включение.

Все три привода питаются от общего резервуара со сжатым до Р=15 кГ/смг воздухом. Объем резервуара выбран таким, что даже при прекращении подпитки выключатель может совершить два трехполюсных отключения. Движение поршня привода через кривошипно-шатунный механизм и промежуточный вал передается на изоляционную тягу, расположенную внутри опорной колонки, и далее через рычажную систему, преобразующую

вертикальное перемещение в горизонтальное — к подвижным контактам. Одновременно при движении тяги вниз взводится отключающая пружина. Тяга как при включении, так и при отключении работает на растяжение. Во включенном положении подвижная система фиксируется при помощи защелки, установленной на приводе. При отключении удерживающая защелка сбивается электромагнитом и подвижная система под действием пружины перемещается в отключенное положение. Одновременно толкатель, связанный с рычажным механизмом, открывает дутьевой клапан, общий для обеих дугогасительных камер. Момент открытия дутьевого клапана и движение подвижных контактов согласованы между собой так, что необходимое для гашения дуги давление в зоне контактов появляется к моменту их размыкания. После размыкания и выхода подвижного контакта из экрана поток газа, поступающий в зону горения дуги в радиальном направлении, выходит через полые контакты в зоны низкого давления. Дутье получается настолько интенсивным, что дуга гаснет при первом же переходе тока через нуль. По окончании процесса отключения клапан закрывается.

Существенным элементом дугогасительного устройства являются залитые эпоксидной смолой кольцевые экраны, окружающие неподвижный и подвижный контакты. Они создают равномерное электрическое поле, обеспечивающее высокую электрическую прочность междуконтактного промежутка. Масса, которой залиты экраны, имеет высокую электрическую прочность и химическую стойкость. Ее температурный коэффициент линейного расширения такой же, что и у металлического экрана. Литые детали имеют такую форму, что обеспечивается оптимальная конфигурация потока элегаза и защита изоляционных стенок дугогасительного разрыва от теплового воздействия дуги.

Поскольку выключатель Н912 предназначался не только для внутреннего рынка ФРГ, но и для внешнего, при его испытании учитывались как национальные нормы, так и международные. Испытания на отключающую способность проводились в основном на всем полюсе по синтетической схеме, причем коэффициент схемы был принят равным 1,5. Учитывая, что в реальных сетях этот коэффициент не превышает величины 1,3, получен определенный запас надежности выключателя. Получен также запас и по скорости нарастания восстанавливающегося напряжения, которая при испытаниях в отдельных случаях значительно превышала требуемую по нормам.

Способность выключателя отключать неудаленные короткие замыкания проверялась при токах, составляющих 75 и 90% номинального тока отключения. Испытанию подвергался как полный полюс, так и один из его разрывов. Эквивалентная длина отключаемого участка линии составляла 0,85—2,5 км. Скорость нарастания со стороны линии достигала 6,05 кв/мксек. Малая длительность горения дуги обеспечивает незначительный износ контактов, что позволяет установить длительные перерывы между ревизиями выключателя, который в состоянии без смены контактов совершить 15 отключений полного тока короткого замыкания.

Способность выключателя отключать зарядные токи ненагруженных линий электропередачи проверялась при отключении полюсов конденсаторной батареи. Ток отключения составлял 80 а при напряжении 117 кВпромышленной частоты 50 гц. Ни в одном из многочисленных опытов не наблюдалось повторных пробоев и зажиганий. Испытания выключателя в режиме отключения ненагруженных трансформаторов показали, что и в этом случае время горения дуги не велико, а коэффициент перенапряжения меньше двух.

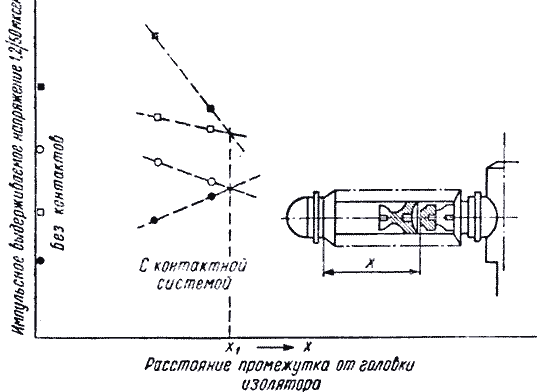

Полагая использовать дугогасительное устройство выключателя Н912 в качестве модуля на более высокие классы напряжения, при его разработке были проведены обширные исследования, связанные с выбором изоляционных расстояний. При выборе разрядного расстояния по наружной поверхности фарфоровой покрышки дугогасительной камеры учитывалось экранирующее влияние контактной системы. Выдерживаемое импульсное напряжение существенно зависит от положения междуконтактного промежутка в камере. По мере увеличения расстояния х — промежутка от внешнего фланца и приближения его к головке (см. рис. 54) импульсное разрядное напряжение положительной полярности возрастает, но если оно приложено к внешнему фланцу (головка заземлена), и уменьшается при, приложении его к головке. При некотором значении x1, которое является оптимальным, оба значения выдерживаемого напряжения будут одинаковы. Это же расстояние является оптимальным и для волны отрицательной полярности.

Вышеописанные мероприятия по выравниванию электрического поля промежутка между контактами, а также влияние их на разряд по наружной поверхности покрышки обеспечили более высокую электрическую прочность внутреннего промежутка по сравнению с внешним разрядным напряжением. При понижении давления в системе низкого давления до риз= 2,5 кГ/см2 подается аварийный сигнал. В случае дальнейшего его уменьшения до нуля внутренняя прочность дугогасительного устройства остается достаточной, чтобы противостоять нормальным воздействиям напряжения. Выдерживаемое напряжение промышленной частоты в этом случае равно 350 кв, что вдвое превышает фазное напряжение, а выдерживаемое импульсное напряжение равно 660 кв. Следовательно, при столь необычном снижении давления элегаза работоспособность подстанции в целом не будет потеряна.

Рис. 54. Определение оптимального положения места разрыва дугогасительного устройства

Опорная колонка составлена из двух изоляторов длиной по общей длиной пути утечки по поверхности колонки, равной 5720 мм. Хотя полость колонки и заполнена элегазом до Риз=2,7 кГ/см2, внутренняя ее прочность остается выше наружной и при снижении избыточного давления до нуля. Таким образом, выдерживаемое напряжение по отношению к земле не изменяется.

В [78] отмечается, что простота конструкции, хорошая доступность ко всем элементам выключателя и небольшое количество разрывов сводят до минимума расходы на обслуживание выключателя, причем удобство обслуживания и незначительные эксплуатационные расходы являются достоинством не только данной конструкции. Это свойственно всем типам элегазовых выключателей. Малая длительность горения дуги и незначительная энергия, выделяющаяся в дуге элегазовых выключателей, предопределяют малый износ контактов, которые, как отмечалось при описании конструкций, остаются в хорошем состоянии после большого числа отключений полного тока короткого замыкания. Это обстоятельство наряду с надежными уплотнениями позволяет увеличить интервал между ревизиями элегазовых выключателей до четырех-пяти лет. Существенное сокращение расходов на эксплуатацию элегазовых выключателей обеспечивает большой спрос на них на мировом рынке, несмотря на несколько большие предварительные затраты.