б) Электростанции США, Англии и ФРГ

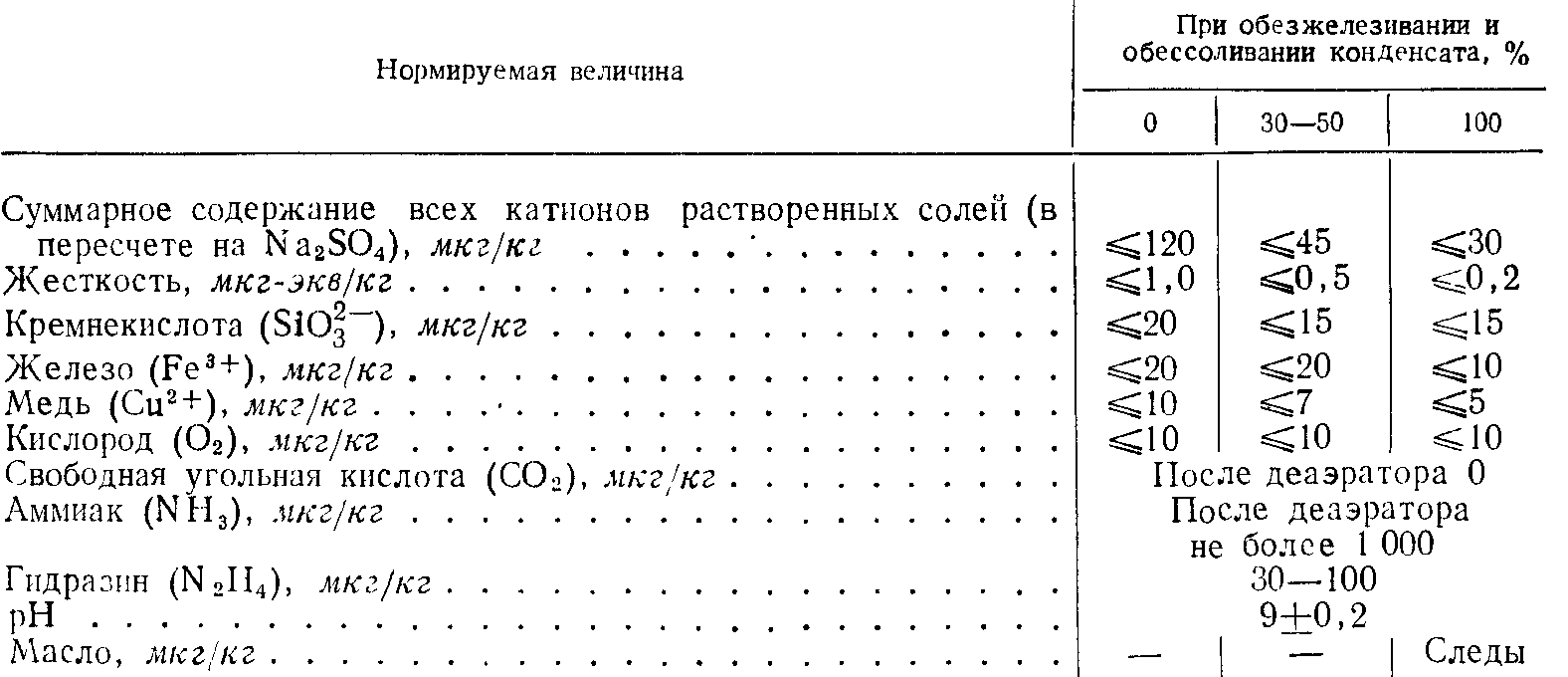

Таблица 7

Рекомендуемые нормы качества питательной воды прямоточных котлов

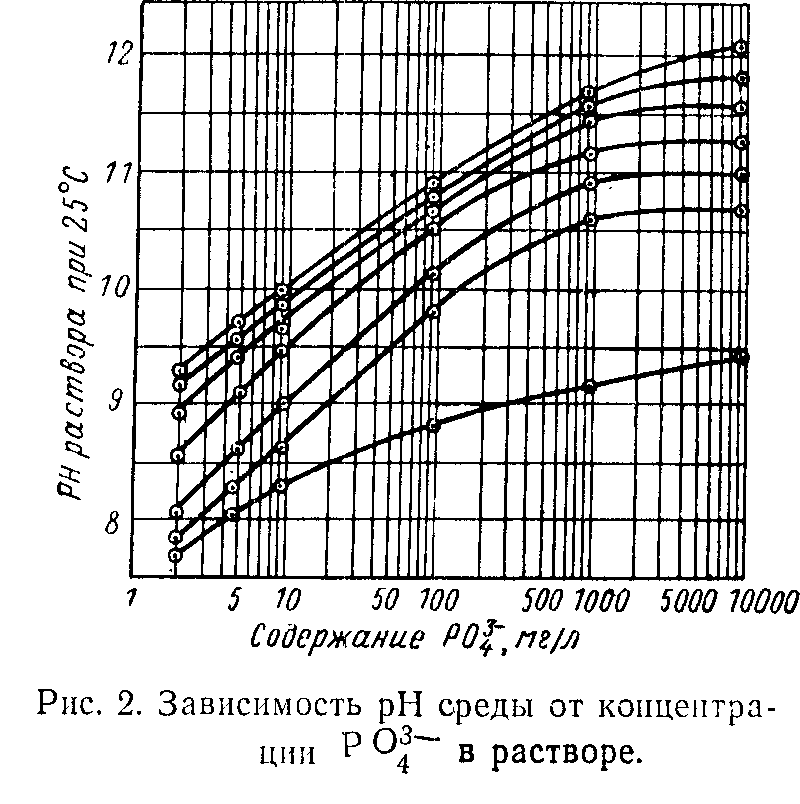

На основе проведенных в США измерений pH растворов, три-, ди- и монофосфатов натрия при различных концентрациях построено семейство кривых (рис. 2) зависимости pH среды от концентрации ![]() (при полярных отношениях

(при полярных отношениях ![]() от 2:1 до 3:1), Так как по опубликованным данным при высоких температурах из раствора Na3PO4 выпадает твердая фаза, то для предотвращения коррозии (вследствие появления в жидкой фазе «свободного» NaOH) рекомендуется вести режим котловой воды, соответствующий зоне, расположенной ниже кривых для отношения

от 2:1 до 3:1), Так как по опубликованным данным при высоких температурах из раствора Na3PO4 выпадает твердая фаза, то для предотвращения коррозии (вследствие появления в жидкой фазе «свободного» NaOH) рекомендуется вести режим котловой воды, соответствующий зоне, расположенной ниже кривых для отношения![]() = 2,85 при t=300° С и 2,65 при t=365° С. Даже в этом случае щелочная коррозия котельного металла полностью не исключается, поскольку на участках «хайдаута» концентрированные растворы фосфата могут взаимодействовать с металлом или окислами железа с образованием «свободной» щелочи. При осуществлении данного режима следует еще учитывать трудности эксплуатационного контроля pH маломинерализованной котловой воды и влияние силикатов на pH среды.

= 2,85 при t=300° С и 2,65 при t=365° С. Даже в этом случае щелочная коррозия котельного металла полностью не исключается, поскольку на участках «хайдаута» концентрированные растворы фосфата могут взаимодействовать с металлом или окислами железа с образованием «свободной» щелочи. При осуществлении данного режима следует еще учитывать трудности эксплуатационного контроля pH маломинерализованной котловой воды и влияние силикатов на pH среды.

На современных зарубежных блочных электростанциях в целях повышения pH питательной воды, как правило, дозируют летучие реагенты. По условиям термостойкости морфолин и циклогексиламин нельзя применять для котлов, в которых температура металла перегревателя или промежуточного пароперегревателя превышает 565° С. При давлении ~300 бар и температуре 650° С циклогексиламин разлагается на 88%, а марфолин и гидразин на 100% с образованием NH3, Н2 и кислых газов. Поэтому регулирование pH питательной воды для котлов с высокими параметрами пара предпочитают осуществлять с помощью аммиака.

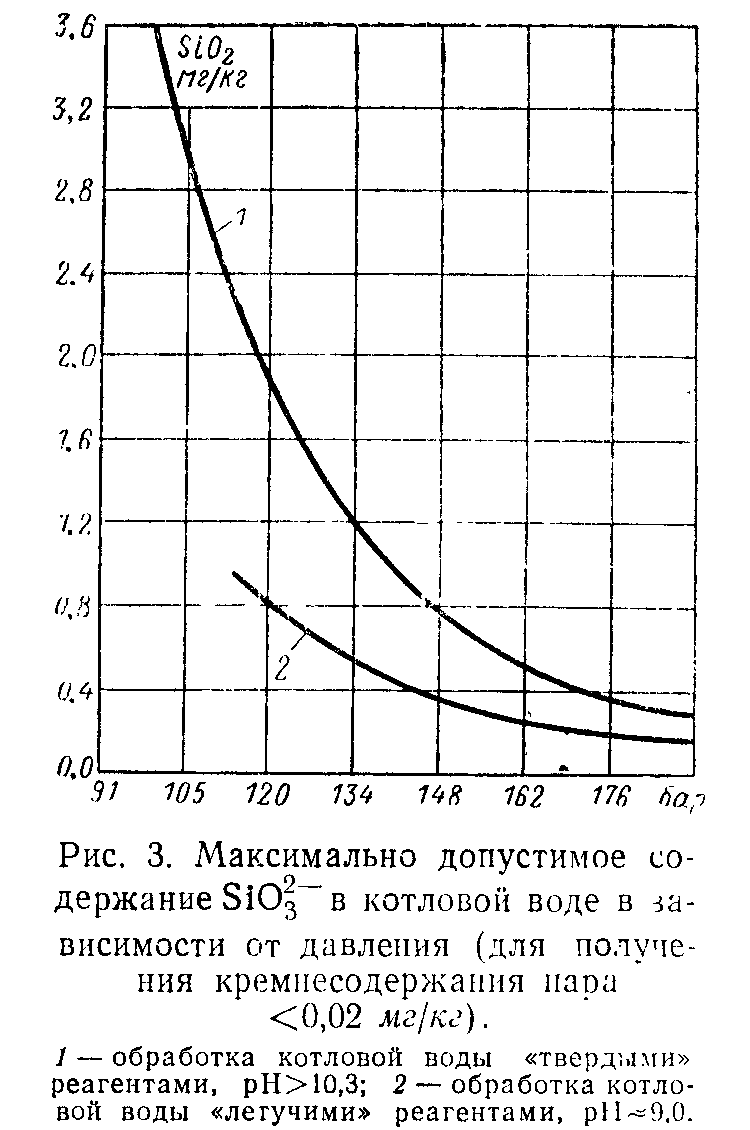

Кремнесодержание котловой воды на мощных конденсационных электростанциях высокого и сверхвысокого давлений поддерживают в пределах норм, указанных на рис. 3.

На электростанции Widows Creek (США) установлен блок с единичной мощностью 500 МВт на параметры пара 170 бар, 565/538° С, оснащенный барабанным котлом с многократной принудительной циркуляцией. Удовлетворительное солесодержание наблюдалось в пробах, взятых в торцах барабана, унос солей в средней части превышал допустимые пределы. В связи с этим был увеличен объем парового пространства путем снижения уровня воды на 100 мм по сравнению с заводскими рекомендациями. В период работы котла с повышенным уносом из барабана при нагрузках блока до 500 МВт часть солей была занесена в промежуточный пароперегреватель, что и послужило причиной его повреждения.

На электростанции Millergren (США) мощность блока 100 МВт, параметры пара 126 бар, 538/538° С, причиной отказа от применения меди и ее сплавов при изготовлении регенеративных подогревателей блока явились имевшие место перерывы в работе из-за отложений меди в котельных агрегатах и значительная стоимость очистки агрегатов от этих отложений. Конденсатор оборудован деаэрационным отсеком, обеспечивающим остаточное содержание кислорода в конденсате <5 мкг/кг в пределах нагрузок от 50 до 100%. Деаэратор в тепловой схеме электростанции отсутствует, поэтому во избежание коррозии при остановках блока предусмотрено создание азотных подушек.

В течение первых 4 мес. содержание железа в питательной воде колебалось в пределах от 20 до 100 мкг/кг, на пятом месяце оно снизилось до 40 и на шестом достигло расчетной величины 10 мкг/кг. Ввиду малого числа остановок блока трудно установить, насколько повышается содержание железа после длительного перерыва в работе при поддержании азотных подушек в подогревателях. Можно предположить, что при непрерывной подаче гидразина во время работы блока и правильном функционировании азотных подушек содержание железа будет в допустимых пределах. Для поддержания в конденсате pH на уровне 8,7—9,0 приходится давать избыточное количество гидразина с учетом его разложения и образования в котле аммиака.

В Англии в 1963 г. было проведено обследование 50 коммунальных тепловых электростанций для анализа эксплуатационных затруднений, обусловленных дефектами водного режима котлов. На этих КЭС установлено 116 котлов, в том числе 46% имеют рабочее давление 91 —126 бар, 29% — выше этого интервала давлений. Паропроизводительность 47% котлов 900 т/ч, 33% — меньше, а 20% — больше. В качестве добавки обессоленную воду используют 43% котлов, дистиллят испарителей 57%. Обработка конденсата морфолином ведется на 65% установок, циклогексиламином и аммиаком — на 10%. Язвенная коррозия труб (сквозная) отмечена на 28% котлов. В большинстве случаев язвины возникают на участках турбулизации потока (близ мест сварки труб, около крутых изгибов и т. п.) или на участках местных отложений. В этих местах возникают локальное повышение паросодержания смеси, перегрев металла и упаривание котловой воды, что способствует протеканию процесса коррозии стали под действием щелочи (с образованием Fe3O4 и выделением Н2). Отложения в турбинах (соли Na и SiO2) большей частью происходят при давлениях 126—168 бар. Повышение pH конденсата (у 85% котлов до 8,8—9,0) ослабляет занос котлов окислами железа, но не устраняет его. При рН>9,1-9,2, видимо, усиливается загрязнение воды медью и ее окислами.

На электростанции Agercroft (Англия) работают два энергоблока мощностью по 120 МВт. После ~10000 ч работы на обоих котлах начались повреждения экранных труб. В связи с этим котлы подвергали ультразвуковому исследованию и из них удалили 103 трубы. Почти все коррозионные повреждения труб происходили на расстоянии ~150 мм от сварных стыков заводского выполнения; они имели форму язвин различной глубины диаметром до 75 мм. В некоторых случаях в язвинах и самих трубах были обнаружены отложения продуктов коррозии. Можно полагать, что причиной коррозии труб являются многократные повреждения защитной окисной пленки магнетита, что обусловлено местными термическими и механическими напряжениями, возникающими из-за дефектов сварки (нарушение соосности, заусенцы и т. п.). Заусенцы вызывают завихрения, препятствующие свободному доступу котловой воды к поверхности металла трубы, что способствует глубокому упариванию воды и концентрированию растворенных в ней веществ.

Влияние различных мероприятий на содержание железа (мкг/кг) в обессоленной воде, транспортируемой по стальному негуммированному трубопроводу

Мероприятия | Электростанция А, Длина трубопровода 3 240 м, время пребывания в нем воды около 1 ч | Электростанция Б, длина трубопровода 5 290 м | Электростанция В, длина трубопровода 9 780 м, время пребывания в нем воды 9 ч |

Дозирование 0,3—0,5 мг/кг N2H4 ... | 100—150 | 200—250 | 350 |

Дозирование 0,35—0,50 мг/кг N2H4 и 0,3 мг/кг NH до рН=9,0=9,1 | 25—40 | 90—140 | 200—250 |

То же с увеличением дозы до 0,4—0,6 мг/кг NH3 | 20—50 | 50—100 | 125—250 |

Дозирование 0,4—0,6 мг/кг NH3 до рН=9,15=9,25" | 20—30 | 50—100 | 125—250 |

Для того чтобы исключить возможность концентрирования едкого натра на участках с ухудшенной циркуляцией воды, на электростанции Agercroft ввели обработку питательной воды только NH3 и N2H4, причем решено поддерживать величину pH в пароводяном цикле (аммиаком) в пределах 9,2—9,3, а избыток N2H4=0,01 мг/кг. Содержание аммиака в питательной воде находится в пределах 0,5— 0,65 мг/кг, ее электропроводность 3,5—4,2 мкмо/см, pH=9,2-9,3; соответствующие показатели котловой воды: аммиак — от 0,15 до 0,30 мг/кг, pH=8,6-9,0; конденсат: аммиак от 0,25 до 0,35 мг/кг, электропроводность 2,0—2,5 мкмо/см, рН=8,9-9,1. Таким образом, в котле циркулирует только половина введенного с питательной водой NH3, остальное удаляется с паром. При pH=9,3 содержание меди в питательной воде и конденсате составляет 6 мкг/кг, а содержание растворенного железа 3 мкг/кг. Сравнение содержания NH3 в паре и конденсате показывает, что ~50% аммиака выводится из цикла насосами, откачивающими воздух из конденсаторов турбин. Котел № 1 проработал на данном водном режиме свыше одного года без повреждения труб.

В энергосистеме Gelsenkirchen (ФРГ) пять электростанций с 1959 г. обслуживаются общей обессоливающей установкой, расположенной на одной из этих электростанций. Обессоленная вода, выдаваемая установкой, проходит вакуумный деаэратор, снижающий содержание кислорода в ней до 25—40 мкг/кг, прежде чем она вступит в трубопровод, изготовленный из обычной углеродистой стали без защитного покрытия. Вскоре после ввода установки в работу содержание железа в обессоленной воде у потребителей колебалось в пределах 50—400 мкг/кг в зависимости от длины трубопроводов и условий эксплуатации. Для снижения содержания железа в течение нескольких месяцев проводились различные мероприятия (табл. 8).

На одном блоке через 3 мес. после пуска в эксплуатацию в воде после подогревателей н. д. при pH=7 содержание железа было 170—200 мкг/кг. В результате дозирования (на участке между обессоливающей установкой и подогревателями н. д.) аммиака и гидразина (последнего 0,15 мг/кг) для повышения pH до 8,9 содержание железа снизилось до 80—180 мкг/кг. Путем увеличения дозы NH3 повысили pH до 9,1, в результате чего содержание железа снизилось сначала до 40— 60, а затем до 20 мкг/кг.

Результаты анализов после 2 лет эксплуатации одного из блоков с дозированием NH3 показали, что содержание железа после ФСД составляет <2 мкг/кг, а после подогревателей н. д. < 3 мкг/кг.

Следует отметить, что при пуске оборудования после его простоя в течение нескольких недель проходит еще несколько недель, пока содержание железа в питательной воде снизится до постоянной величины 5—8 мкг/л.

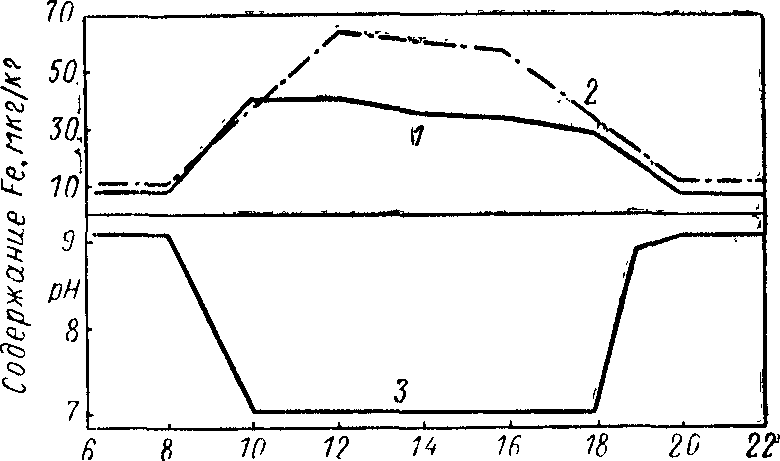

В порядке опыта дозирование NH3 и N2H4 прекращали на 10 ч; при этом вследствие работы установки для обессоливания конденсата через несколько часов аммиак полностью удалялся из цикла. Результаты проведенных при этом анализов (рис. 4) показывают, что содержание железа в воде после подогревателей н. д. соответствует изменениям pH. Интересно, что уже через 2 ч после возобновления дозирования NH3 и N2H4 содержание железа снижается до первоначальной величины.

В энергосистеме Gelsenkirchen конденсаторные трубы изготовлены из меди, а в зоне отсоса — из медно-никелевого сплава. Определение содержания меди в турбинном конденсате большей частью дает величины <1, изредка 2 мкг/кг. Повреждения медных конденсаторных труб пока не имели места, поэтому нет сомнений относительно безопасности присутствия в паре NH3 в количестве 0,5—0,6 мг/кг при данном материале конденсаторных труб.

На электростанциях энергосистемы Gelsenkirchen отказались от ежедневного контроля водного режима персоналом химлаборатории, заменив его постоянным автоматическим контролем электропроводности конденсата, вполне достаточным для обеспечения надежной эксплуатации блоков.

Рис. 4. Опыт с прекращением дозирования аммиака и гидразина.

1 — содержание Fe после подогревателей н. д.; 2 — содержание Fe в питательной воде; 3 — pH перед подогревателями н. д.

На электростанциях ФРГ в целях выявления и своевременного устранения присосов охлаждающей воды в конденсаторах турбин широко применяется галоидный метод, осуществление которого требует фреона (источник галоида), галоидного индикатора и пропановой горелки. Метод основан на окрашивании окислительного пламени галоидными солями меди в голубой, а затем зеленый цвета, наблюдаемом невооруженным глазом. Фреон вводят через воздушник или другую линию в дренируемый конденсатор (или отключенную половину его). Дренирование осуществляется медленно, и когда детектор показывает появление следов газа, спуск воды прекращают и путем вскрытия водяной камеры или по временному указателю уровня определяют зону расположения неплотной трубки. При наличии в конденсаторе водорода детектор с открытым пламенем опасен; поэтому в таких случаях предварительно продувают конденсатор воздухом или паром. После этого вскрывают конденсатор для обнаружения и устранения неплотности. Когда неплотная трубка перекрыта с обоих концов аппарата специальной тонкой мембраной, вакуум повышается и течь можно легко обнаружить и устранить.

Гидростатическое испытание является наиболее часто рекомендуемым методом выявления неплотностей; оно требует, естественно, отключения конденсатора и заполнения водой его парового пространства.

При этом методе можно сэкономить много времени, добавляя к воде, заполняющей паровое пространство, специальный краситель. Просачивающуюся через неплотность воду при этом легко обнаружить по окраске или флюоресценции красителя. Для указанной цели применяется технический флюоресцин натрия или уранин — соль резерцинолфталеина, хорошо растворимая в воде и легко обнаруживаемая при концентрациях <1 мг/кг отраженным светом (при весьма малых, «следовых», количествах — ультрафиолетовым светом). Простой и надежный компактный детектор для данного способа может быть изготовлен из аргоновой лампы, излучающей свет с длиной волны, близкой к длине волны ультрафиолетовых лучей. Следы красителя легко обнаруживают в воде с pH=8,0. Он дает желто-зеленую флюоресценцию среды. Данный краситель нетоксичен и неопасен для котла и всего парового цикла. Обычно применяемая концентрация красителя в воде 1—5 мг/кг.