Оптимизированные характеристики систем явились основой для разработки предварительных проектов ветроэнергетических установок мощностью 500 кВт (для районов с Vг = 5,4 м/с) и мощностью 1500 кВт (для районов с Vг = 8 м/с).

Положительным качеством является относительно небольшая зависимость стоимости энергии от изменения диаметра ветроколеса в диапазоне от 46 до 55 м (см. рис. 27). Определены капитальные вложения, коэффициент использования установленной мощности, влияние типа ветроколеса и их пригодность для ВЭУ, эксплуатируемых на различных участках. Диаметр ветроколеса ВЭУ мощностью 1500 кВт, равный 54,9 м, выбран главным образом для того, чтобы повысить коэффициент использования установленной мощности, а также создать экспериментальную установку по возможности с большим ветроколесом. Проектирование и оценка двух различных по размерам ветроколес обеспечивают возможность более гибкого использования результатов исследования; если вследствие развития технологии изготовления стоимость лопастей уменьшится, то оптимальные размеры диаметра ветроколеса могут быть увеличены.

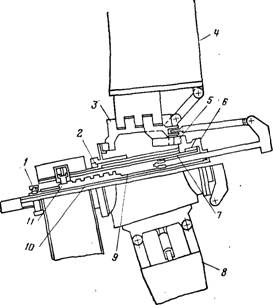

Рис. 30. Компоненты ВЭУ мощностью 1500 кВт:

На рисунке а: 1— гидравлическая насосная установка; 2—гидравлический цилиндр; 3 — рычаг; на рисунке б: 1 — генератор 1500 кВт; 2 — упругая муфта; 3 — редуктор; 4— упругая муфта; 5 — коромысло механизма регулирования; 6 — кулачок штока механизма автоматического аварийного останова ветроколеса; 7 — задний подшипник втулки; 8 — подшипник лопасти; 9 — лопасть (во флюгерном положении): 10— рычаг; 11 — передний подшипник втулки; 12 — лопасть (в плоском положении); 13 — подшипник поворотной платформы; 14 — привод механизма ориентации; 15 — контактные токосъемные кольца электрической системы; на рисунке в показана конструкция поворотной платформы.

Описание систем. Состав динамических систем ВЭУ мощностью 1500 кВт показан на рис. 30. ВЭУ мощностью 500 кВт имеет аналогичное оборудование. Двухлопастное ветроколесо с поворотными лопастями работает за башней с постоянной частотой вращения. Лопасти из композиционного волокнистого материала выполнены с бесшарнирным (в направлении оси ветроколеса) креплением к массивной втулке, сваренной из конструкционной стали. Угол поворота лопастей, установленных в подшипниках, закрепленных во втулке, регулируется рычажным механизмом, приводимым в действие серводвигателем.

Втулка поддерживается комбинированными роликовыми подшипниками, установленными на неподвижном валу-шпинделе. Такая конструкция позволяет шпинделю выдерживать большие изгибающие моменты создаваемые ветроколесом, и не требует применения крупных подшипников для поддержания вращающегося вала. Вращающий момент, развиваемый ветроколесом, передается на трехступенчатый стандартный редуктор посредством пустотелого вала, проходящего через центральную часть неподвижного шпинделя. Редуктор соединяется с имеющимся в производстве синхронным генератором, широко используемым энергосистемами, а также со стояночным тормозом, включающим приводное устройство, расположенное между редуктором и генератором. Устройство используется для того, чтобы после отключения ветрогенератора в определенном положении остановить ветроколесо при низкой частоте вращения.

В системе управления используется микро-ЭВМ для всех последовательных управляющих и информационных функций, в том числе для включения ВЭУ в работу, ее выключения, управления нормальными рабочими режимами и сообщения об аварийной ситуации. Электромеханическое управление используется для изменения угла установки лопастей и ориентации ветроколеса относительно направления ветра. Ветроколесо имеет втулку, которая в случае отказа системы управления или при очень резких порывах ветра автоматически обеспечивает поворот лопастей во флюгерное положение, предотвращая -разгон ветроколеса и предохраняя ВЭУ от повреждений.

Силовое генераторное оборудование и механизмы управления расположены в закрытой головке, установленной на выполненной из конструкционной стали поворотной платформе, которая связана с башней посредством комбинированного роликового подшипника. Головка ориентируется относительно направления ветра с помощью гидравлического двигателя, приводящего во вращение червячную шестерню, находящуюся в зацеплении с большой шестерней, закрепленной на вершине башни (рис. 30).

Предусмотрена башня ферменного типа из конструкционной стали либо трубчатая из сборного бетона с последующим напряжением. Башня ферменного типа имеет преимущество при малом объеме производства; трубчатая, несмотря на то что она немного более дорогая (на 5000—6000 долларов для ветрогенератора мощностью 1500 кВт при объеме производства 1000 шт.), рассматривается как эстетически более приемлемая и. следовательно, может быть выбрана для массового производства.

Необходимо учитывать аэродинамическое торможение ветрового потока башней, которое является причиной образования за ней, следа. При расположении ветроколеса за башней каждая лопасть пересекает зону следа или экранирования башней потока один раз за оборот и испытывает вибрационные нагрузки. Фирма Kaman для предварительного проекта приняла 30 %-ное уменьшение действующей на лопасти скорости ветра за счет экранирующего эффекта башни.

Последними экспериментальными данными, полученными специалистами Управления NASA в результате испытаний в аэродинамической трубе, установлена количественная зависимость уменьшения скорости ветра от конструкции башни. Хотя размещение ветроколеса за башней рассматривается как предпочтительное для конструкций ферменного типа, использование в этом случае трубчатых башен с их большим экранирующим эффектом, который не может быть уменьшен до значения, обеспечивающего получение необходимых сроков службы лопасти по условиям усталостной прочности представляется нецелесообразным.

Выбор фундамента сильно зависит от грунтов, типа башни и ее размеров. В исследовании приняты обычные условия. В этом случае свайные фундаменты являются более дешевыми для ВЭУ мощностью 1500 кВт, а монолитный фундамент — для ВЭУ мощностью 500 кВт. Однако этот анализ очень чувствителен к изменениям параметров грунта. Поэтому выбор фундамента будет, вероятно, определяться условиями конкретного участка.

Большая часть устройств релейной защиты и оборудования системы кондиционирования монтируется на площадке у основания башни вместе с микро-ЭВМ, управляющим оборудованием, аппаратурой, регистрирующей и передающей информацию.

Результаты предварительных проектов. Технические характеристики ВЭУ, полученные на стадии предварительных проектов, приведены ниже.

Мощность ВЭУ 500 кВт 1500 кВт

Среднегодовая скорость ветра на участке,- м/с . . 5,4 8

Расчетная скорость ветра, м/с.......... 9,3 11,5

Выработка энергии за год, млн. кВт-ч...... 1,3 5,7

Коэффициент использования установленной мощности, %................... 29 43

Минимальная рабочая скорость ветра, м/с .... 4,5 5,4

Максимальная рабочая скорость ветра, м/с .... 14 20

Максимальная проектная скорость ветра, м/с ... 54 54

Ветроколесо

Проектная мощность на выходном валу, кВт . . . 560 1648

Диаметр, м.................. 45,7 54,9

Коэффициент заполнения, % .......... 3 3

Конусность, град................ 8 10

Частота вращения, об/мин............ 32,3 34,4

Длина хорды лопасти в корневом сечении, м . . . 1,5 1,9

Длина хорды лопасти на конце, м....... . 0,75 0,95

Передачи

Максимальная частота поворота головки, об/мин . . 1/3 1/3

Момент иа входном валу редуктора, 103 Н-м . . . 166 456

Электрическая система

Установленная мощность генератора, кВт..... 510 1522

Выходное напряжение генератора, кВ...... 2,4 4,16

Частота выходного напряжения, Гц....... 60 60

Частота вращения генератора, об/мин...... 1800 1800

Система управления

Частота поворота лопасти, град/с........ 5 5

Частота поворота головкн в процессе автоматической ориентации, град/с............ 2 2

Опорная система

Высота башни, м................ 33,5 38

Ширина основания башни, м . . . . ;..... 9,5 10,7

Масса компонентов ВЭУ разной мощности, приходящаяся на фундамент, по предварительному проекту (башня —стальная ферма), кг, составляет:

Руст=500 кВт Руст=1500 кВт

Ветроколесо............... 8020 17 430

В том числе:

лопасти ............... 3080 5160

втулка................ 4940 12 270

Система передачи момента......... 16 780 35 180

В том числе:

редуктор.............. 9890 20860

прочее................ 6890 14 320

Электрическая система.......... 2820 6950

Система управления............ 20 20

Опорная система (башня)......... 44 950 69 360

В том числе:

конструкционная сталь........ 37 470 52 210

прочее................. 7480 17 150

Общая масса, действующая на фундамент . . 72 590 128 940

Энергоэкономические показатели систем разной мощности по предварительному проекту (башня-стальная ферма: объем производства 1000 шт.) приведены ниже:

руст = 500 кВт; руст= 1500 кВт

Стоимость организации работ, тыс. долл..... 4,4 25,1

Стоимость систем ВЭУ, тыс. долл.:

Ветроколесо.................. 110,0 194,9

В том числе:

лопасти.................. 76,6 122,0

втулка с механизмом регулирования ..... 33,4 , 72,9

Система передачи вращающего момента и механизм автоматической ориентации ветроколеса . .... 78,0 181,0

Система электрооборудования, включая генератор, трансформатор, кабели, шины......... 43,8 64,8

Система управления............... 31,4 31,4

Опорная система, включая поворотную платформу, корпус головки, лестницы, башню (с учетом ее , строительства), фундамент........... 97,4 134,6

Общая стоимость ВЭУ, тыс. долл........375,0 631,8

Другие капитальные вложения, включая приобретение участка и его расчистку, монтаж здания н установку компонентов, тыс. долл........ 75,67 89,0

Прямые капитальные вложения, тыс. долл. . . . 450,67 720,8

Удельные капитальные вложения, долларов/кВт .... 901 481

Ежегодные издержки, тыс. долл.:

15% прямых капитальных вложений* .... 67,6 108,12 эксплуатация и техническое обслуживание . . 23,28 45,35

Суммарные годовые издержки, тыс. долл..... 90,88 153,47

Годовая выработка энергии, млн. кВт-ч..... 1,28 5,68

Стоимость энергии, цент/(кВт-ч)......... 7,1 2,7

* Учитываются налоги, возврат капитала по кредиту, возврат капитала организаторам предприятия и амортизация.

Ветроколесо состоящее из двух лопастей, втулки и механизма регулирования, — наиболее дорогостоящая система установки. Она требует проведения наибольшего объема технических разработок, и ее нет в коммерческом производстве. Имеется очень малый опыт проектирования и изготовления ветроколес подобных диаметров. Кроме того, проекты всех других систем прямо или косвенно зависят от конструкции ветроколеса.

Эти причины потребовали особого внимания к проекту и анализу ветроколеса на всех этапах исследования, особенно с учетом возможности организации серийного производства при низкой стоимости на основе последних достижений технологии и без снижения жестких технических требований, предъявляемых к системе.

Требования направлены на повышение конкурентной способности ВЭУ в производстве электрической энергии. Поэтому ветроколесу должно передаваться максимальное количество энергии, располагаемой ветром. Ветроколесо должно работать в широком диапазоне погодных условий, включая экстремальные температуры и различные осадки, выдерживать удары молнии и ураганные ветры. Для обеспечения экономической эффективности ветроколесо должно быть также экономичным в производстве, не требовать большого объема технического обслуживания и иметь продолжительный срок службы.

На основе этих требований были определены задачи проектирования, решение которых должно обеспечить:

максимум аэродинамической эффективности и выбор наиболее простой конструкции, которая позволит достичь требуемых аэродинамических характеристик;

гарантию того, что ветроколесо будет работать удовлетворительно в течение 30 лет при температурах от —50 до +50°С, в условиях осадков, в соленой среде, усилениях скорости ветра, доходящих до скоростей ожидаемых максимальных порывов в процессе работы, выдерживать в неработающем состоянии ураганные ветры со скоростью около 55 м/с, противостоять ударам молний;

устойчивость лопастей к повреждениям от внешних ударов (птиц, камней), а также от легкого огнестрельного оружия, работу при песчаных и пылевых бурях без эрозии передней кромки;

максимальное использование существующей технологии, минимальные стоимость производства и конструкторский риск, возможность уменьшения стоимости при новой технологии.

Проект не обеспечивает защиту против обледенения конструкции. Предполагается, что ветроколесо будет останавливаться на время этих редких периодов. Однако работа при слабом обледенении допустима, хотя эффективность работы в этом случае снизится.

Проектный метод создания ветроколеса подобен методам проектирования других систем. В процессе выполнения концептуального проекта и оценки вариантов схем ВЭУ рассмотрено несколько типов ветроколес и выбран вариант, соответствующий наименьшим стоимости и риску при обеспечении технических требований. Оптимизация этого варианта включала глубокую оценку и выбор всех компонентов ветроколеса. В конечном счете, предварительные проекты были выполнены в виде чертежей с оценкой массы и стоимости системы, спецификацией и обосновывающим анализом.

Во всех исследованиях использованы последние достижения технологии, чтобы минимизировать стоимость и риск. Анализ выполнен с помощью методов, применяемых в проектах вертолетов и приспособленных к данному случаю. По возможности выбирались стандартные имеющиеся в производстве узлы и детали, такие, как, например, подшипники для установки лопастей, что способствовало снижению стоимости изготовления.

Особое внимание было уделено тем рабочим условиям и режимам, которые оказывают наибольшее влияние на конструкцию ветроколеса (пусковым режимам, обеспечению необходимого зазора между ветроколесом и башней, стабильности низкой частоты вращения, переходным процессам во время порывов ветра и отключения нагрузки). Особое внимание было уделено тому, чтобы избежать режимов работы ветроколеса, при которых частота была бы близка к частоте его собственных колебаний для предотвращения больших вибрационных нагрузок в условиях резонанса.

Альтернативные варианты компонентов ветроколеса (лопастей, регулятора и втулки) были рассмотрены в процессе их разработки. Варианты были оценены со всех точек зрения, и некоторые из них изменены в рабочем порядке.

Лопасти являются самым дорогостоящим элементом ветроколеса. Наибольшее влияние на экономичность их конструкции оказывают материалы и технология изготовления. При изготовлении обычных металлических конструкций используется недорогая хорошо отработанная технология. Однако конструкция металлических лопастей с трудом поддается оптимизации, обеспечивающей высокую аэродинамическую эффективность, вследствие сложности изготовления в этом случае лопастей с оптимальной круткой, сужением и распределением толщины. Имеются также ограничения по длине прессованных металлических лонжеронов: при современной технологии штамповки максимальная длина ограничивается до 15—18 м, что значительно меньше требуемой.

Следовательно, в случае выбора металлической конструкции лопасти и лонжероны должны быть изготовлены из секций, соединенных каким-либо способом. Это создает ряд проблем (неблагоприятные динамические эффекты, концентрация напряжений и дополнительная масса).

Анализ показал целесообразность использования технологии изготовления лопастей из композиционных материалов. Такая конструкция с волокнистым заполнителем может быть использована для изготовления лопастей, имеющих размеры, требуемые для крупных ВЭУ при небольшом увеличении стоимости за счет выбора оптимальных характеристик. Применение композиционной конструкции с волокнистым заполнителем облегчает достижение баланса между центром масс лопастей (ЦМ), осью флюгерного положения и центром аэродинамических сил (АЦ) без использования дополнительных балансирующих масс.

Эксперимент показал, что серьезная динамическая неустойчивость может иметь место, если ЦМ лопасти располагается сзади АЦ. Поэтому лопасти, сбалансированные при положении ЦМ и АЦ на четверти длины хорды (25 % расстояния между передней и задней кромками) и имеющие продольную ось вращения лопасти вблизи линии, соединяющей точки ЦМ и АЦ, являются традиционными в конструкциях лопастей вертолетов. Было решено использовать такие же лопасти и для ВЭУ. Согласованное взаимное положение ЦМ, АЦ и оси поворота лопасти во флюгерное положение явилось одним из проектных требований.

В результате были выбраны и окончательно приняты композиционные лопасти с волокнистым заполнителем.

Регулирование необходимо для управления вращающим моментом и частотой вращения ветроколеса. Ветроколесо с изменяемым углом установки лопастей вместо ветроколеса с фиксированно установленными лопастями было выбрано в связи с тем, что в первом случае можно поворачивать лопасти относительно продольной оси от положения, когда хорда лопасти почти совпадает с плоскостью вращения ветроколеса, до флюгерного положения. Такая схема дает возможность осуществлять пуск и останов ветрогенератора, эффективно управлять вращающим моментом и устанавливать лопасти во флюгерное положение в случае действия ветра с высокими скоростями. Кроме того, ветроколесо с поворотными лопастями позволяет избежать работу в потенциально опасных резонансных условиях в процессе пуска.

Изменение угла установки лопастей может осуществляться на режимах регулирования в сторону положительных и отрицательных углов. В первом случае возникают большие лобовые нагрузки на ветроколесо, во втором не исключаются режимы с избыточным вращающим моментом.

Режимы с положительным углом при низких скоростях ветра и уровнях мощности приводят к нестабильности нагрузок на ветроколесо, аналогичной той, которая наблюдается в вертолетной технике при интерференции кольцевых вихрей в следе за несущим винтом. На режиме кольцевого вихря создаются условия, при которых скорость снижения несущего винта приближается к скорости скошенного потока, что вызывает развитие больших рециркуляционных вихрей по периферии винтового диска. Для ветроколеса ВЭУ подобные условия существуют, когда индуцированная лобовым давлением скорость следа близка к скорости ветра. Колебания нагрузки, связанные с таким состоянием, могут быть причиной возникновения вибраций с изменением сил, действующих на вершину башни и доходящих до ±60 % постоянных нагрузок. Возможны также большие прогибы лопасти, что увеличивает опасность удара концов лопастей о башню. По этим причинам для ВЭУ был выбран вариант с отрицательным углом установки лопастей в процессе регулирования.

Изменение угла установки лопастей может осуществляться непосредственно механическим путем в результате воздействия на корневую часть маха (лонжерона) лопасти либо путем использования аэродинамических сил, возникающих на регулирующих закрылках, располагаемых вблизи концов лопастей.

Втулка первоначально была выбрана с креплением лопастей с помощью упругих пластин с малой жесткостью в плоскости, перпендикулярной поверхности, ометаемой колесом, т. е. относительно маховых движений, чтобы уменьшить изгибающие моменты, и большой жесткостью в плоскости вращения ветроколеса, чтобы обеспечить необходимые характеристики, позволяющие лопастям работать при относительно высоких гравитационных нагрузках. Однако на стадии предварительного проекта было получено, что частота собственных колебаний относительно маховых движений близка к рабочей частоте вращения, что увеличивает вибрационную нагрузку от изгибающих моментов при маховых движениях. Втулки с упругим и шарнирным креплением лопастей признаны экономически неэффективными, и принята втулка с жестким бесшарнирным креплением лопастей, которая дает необходимую толщину корневой части и обеспечивает жесткость.

Профили сечений лопасти были оценены на стадии концептуального проекта и при оптимизации параметров ветрогенератора. Рассмотрены сечения NACA 4412, 23012, 23018 и 632-615 и их характеристики при стандартных условиях шероховатости и числе Рейнольдса 6 Х 106 для внешней части лопасти. Хотя коэффициент подъемной силы у профиля NACA 4412 и бЗг-615 выше, чем у профиля 23012, исследование по выбору оптимальных параметров ветроколеса показало небольшое различие в его аэродинамической эффективности в обоих случаях.

Другие факторы (более низкие аэродинамические моменты поворота лопасти относительно ее продольной оси, удовлетворительная характеристика и в особенности большая производительность) привели к выбору профиля серии 230. Он проще в изготовлении в связи с отсутствием обратной кривизны, создание которой при изготовлении композиционной лопасти с волокнистым заполнителем затруднено. Потребовалось повысить жесткость лопасти на изгиб в корневой части, что увеличило относительную толщину профиля.

Размеры ветроколеса и коэффициент его заполнения, представляющий собой отношение суммарной площади лопастей в плане к площади поверхности, ометаемой ветроколесом, влияют на стоимость энергии. Анализ показал, что для больших диаметров ветроколес выгоднее принимать минимальное значение коэффициента заполнения.

Установлено, что нет технических ограничений для создания ветроколеса с коэффициентом заполнения менее 0,02 и диаметром до 76 м. Однако при коэффициенте заполнения ниже 0,03 для толстых корневых сечений требуются сложные и дорогие способы крепления лопасти и материалы. Коэффициент, равный 0,03, близок к нижней границе эффективной стоимости энергии, и его уменьшение

неблагоприятно сказывается на пусковых характеристиках ветроколеса. Поэтому в первом приближении он был принят равным 0,03. Это значение оставлено в предварительном проекте, так же как и диаметр ветроколеса.

Для обеспечения экономических преимуществ, получаемых при минимальном коэффициенте заполнения и диаметрах ветроколес, при которых развивается установленная мощность при расчетной скорости ветра, необходимо три лопасти. Однако несмотря на то что применение трехлопастного ветроколеса уменьшает вибрационные нагрузки на вал привода, редуктор и башню, это недостаточно серьезное преимущество, чтобы компенсировать увеличение стоимости за счет третьей лопасти. Поэтому было выбрано и окончательно оставлено двухлопастное ветроколесо.

Геометрия лопастей определилась, в частности, тем, что композиционная конструкция с волокнистым заполнителем позволяет лучше, чем другие конструкции, создавать необходимые профиль лопасти, крутку и сужение при минимальных затратах. Определено оптимальное сужение 3 : 1 от середины к вершине лопасти. Прямолинейная крутка по всей длине лопасти, равная от 10 до 12°, дает эффективность ветроколеса только немного меньше, чем идеальная крутка. В процессе изготовления лопастей с прямолинейной круткой уменьшаются сложность используемых устройств и трудности, которые могут возникнуть при перемещении оправы в случае идеальной крутки. Хотя оптимальная крутка была оставлена, прямолинейная крутка может быть использована, так как это приведет лишь к незначительному увеличению стоимости энергии.

Срок службы лопастей является важным моментом проектирования ветроколеса. Его выбор должен быть экономически оправдан для определенного направления использования ВЭУ. Экономически целесообразный общий срок службы лопастей обычно определяется в результате сопоставления зависимости срока службы лопастей от их первоначальной стоимости и стоимости периодического технического обслуживания и замены лопастей. Анализ выполнен при условии 30-летнего срока службы лопастей. Установлено, что с точки зрения капитальных вложений и стоимости энергии лопасти со сроком службы менее 30 лет неэффективны.

Выполнен сравнительный анализ втулок с упруго-шарнирным и бесшарнирным креплением лопастей. Хотя на стадии концептуального проекта и была выбрана втулка с креплением лопастей с помощью упругих пластин, уменьшающая изгибающий момент у корня по сравнению с бесшарнирным креплением, упруго-шарнирное крепление лопастей может дать дополнительное уменьшение момента и, возможно, привести к уменьшению стоимости и массы. Поэтому втулка с упруго-шарнирным креплением лопастей была подробно исследована с целью выявления преимуществ ее применения.

Упруго-шарнирная втулка уменьшает изгибающие моменты при вибрациях в процессе маховых движений до значительно меньших значений по сравнению с теми, которые возникают при использовании втулки с креплением лопастей с помощью упругих пластин. Ощутимого преимущества относительно изгибающих моментов в плоскости вращения ветроколеса не обнаружено. Эти результаты показывают, что упруго-шарнирная втулка действительно может дать некоторую экономию в массе и стоимости, если проектные требования лимитируются изгибающими моментами при маховых движениях. Однако критическими являются изгибающие моменты при маховых движениях в условиях максимальной скорости ветра 54 м/с, которые и определяют конструкцию лопастей. При этом лопасть, отвечающая требованиям по максимальным статическим нагрузкам, имеет низкие усталостные напряжения в нормальных рабочих режимах даже при более высоких изгибающих моментах, соответствующих бесшарнирной втулке. Поэтому упруго-шарнирная втулка была исключена из дальнейшего рассмотрения. Конструктивные требования к распределению жесткости лопастей, необходимой для настройки частоты их собственных колебаний, являются более важными, чем требования, обусловленные изгибающими моментами от вибрации даже при бесшарнирной втулке.

Сравнение регулирующих закрылков с непосредственным изменением угла установки лопастей механическим регулятором показало, что, хотя закрылкиочень эффективны в отношении уменьшения ветровых нагрузок и пригодны для регулирования в режимах нормальной работы, они не могут служить для пуска и останова ВЭУ. Было найдено, что в этих режимах закрылки недостаточна отвечают требованиям управления. Для того чтобы компенсировать этот недостаток, могут потребоваться вспомогательное устройство управления углом установки лопастей и специальные эксплуатационные мероприятия.

Управление непосредственным поворотом корневых частей лопастей может быть легко осуществлено, и при этом решается задача согласования собственных и рабочих частот; оно было введено в предварительный проект вместо регулирования с помощью закрылков. Если, однако, уменьшение ветровой нагрузки на лопасти станет важным моментом в отношении стоимости или рабочих режимов, закрылки могут быть рассмотрены в качестве возможной альтернативы.

Были определены и проанализированы пределы флаттера лопастей и их перемещений (отклонений от плоскости вращения). Для исследованных нормальных рабочих условий опасений, связанных с возможностью возникновения этих явлений, не было. Это относится и к устойчивости системы ветроколесо-башня в пределах рабочих режимов ВЭУ.

Превышение нормальной частоты вращения ветроколеса относительно проектного значения может возникать в результате больших и резких изменений скорости ветра, связанных с его сильными порывами, когда генератор внезапно отключается от сети, а также в случае неправильного функционирования системы регулирования ветроколеса. Резкое уменьшение рабочей нагрузки на лопастях приводит к образованию на ветроколесе ускоряющего момента, вызывающего превышение частоты вращения. Небольшая норма изменения угла установки лопастей, равная 5 град/с, была принята для того, чтобы обеспечить необходимое управление частотой и вращающим моментом. Определено, что максимальная частота вращения ветроколеса при наихудших сочетаниях условий должна составлять не более 150 % расчетной номинальной частоты вращения, что вызвано конструктивным ограничением по генератору. Все другие компоненты допускают большее превышение частоты вращения.

Настройка частоты собственных колебаний лопасти достигается структурной конфигурацией и распределением толщин по длине лопасти. Особый интерес к проблеме настройки лопастей вызван необходимостью избежать резонанса в процессе пуска при предельных минимальных скоростях ветра1. В этих условиях ускорение ветроколеса до нормальной рабочей частоты вращения осуществляется медленно, особенно в диапазоне частот вращения SO —100 % номинальной, при которых ускоряющий вращающий момент имеет небольшую величину. Это требование было сформулировано при выборе параметров, определяющих форму лопастей, например толщины профиля в корневом сечении, жесткости лопасти и др.

1 Речь идет о режимах пуска ВЭУ при скоростях ветра, ненамного превышающих минимальную рабочую скорость.

Срок службы по условию усталости определяется возможностью накопления усталостных повреждений в ветроколесе на многих режимах работы. Однако за требуемый проектный срок службы 30 лет все основные режимы работы должны вызывать усталостные нагрузки ниже предела выносливости. Поэтому ограничения по выносливости явились приоритетными над всеми другими рабочими условиями, включая пуск, останов и резкие порывы при повышении скорости ветра до максимальной рабочей скорости. Возможность усталостных повреждений допускается только для экстремальных условий крайне редкой повторяемости.

Сравнение вычисленной усталостной прочности при неограниченном сроке службы для обоих проектов лопастей с нагрузками для максимальных порывов, превышающих максимальную рабочую скорость ветра, показывает, что разница между допустимой и ожидаемой нагрузками велика. Это свидетельствует о том, что проектный срок службы по условию усталости должен быть достигнут.

Экранирующий эффект башни, выражающийся в создании ветрового следа за ней, пропорционален коэффициентам лобового сопротивления (давления) и заполнения конструкции. Непроницаемая башня будет создавать резкое уменьшение скорости ветра, которое вызывает пульсирующую нагрузку на ветроколесо, расположенное за башней, каждый раз, когда лопасть пересекает след башни. Эта пульсация воздействует на лопасть с частотой, равной единице за один оборот, и будет, следовательно, вызывать гармонические нагрузки на всех частотах, кратных частоте вращения-ветроколеса. Изгибающие и скручивающие моменты будут иметь место на всех указанных частотах. Их значение зависит от степени демпфирования на различных режимах, близости к кратным частотам вращения ветроколеса и действия следа башни.

В проектных расчетах предусмотрено 30 %-ное уменьшение скорости ветра в результате экранирующего эффекта башни. Оно не является критическим в отношении усталости при всех рассмотренных скоростях ветра — от минимальной рабочей скорости до скоростей выше максимальной рабочей.

В результате последующих испытаний в Управлении NASA было определено количественное уменьшение скорости ветра за башней, имеющей высокую степень заполнения и угловые конструкционные элементы. Экранирование ветра за такими башнями может создавать значительно более высокие изгибающие моменты лопастей и уменьшать их срок службы по условию усталости. Поэтому одним из требований к проекту башни является требование по минимальному экранирующему эффекту, достигаемому посредством минимизации степени заполнения и выбора конструктивных: элементов, имеющих малые значения коэффициентов лобового сопротивления.

Предварительный проект ветроколеса и его анализ основаны на: исследованиях, касающихся схемы и формы ветроколеса, его эксплуатации и конструкции. Исследование включало: оптимизацию» геометрии лопасти в части толщины, формы в плане и распределе1-ния крутки, выбор режима регулирования угла установки лопастей, определение ограничений по максимальной частоте вращения ветроколеса, анализ частотной настройки лопастей, определение границ флаттера и расхождения лопастей и анализ резонансных явлений, обоснование конструкции втулки и анализ усталостной прочности. Конструкции ветроколес ВЭУ мощностью 500 и 1500 кВт аналогичны.

При изготовлении лопасти из стекловолокна S-2 крутка формируется с помощью трех шаблонов. Однонаправленный промежуточный слой волокна расположен по длине лопасти с учетом крутки. Третий шаблон используется для определения положения алюминиевого сотового заполнителя и паза задней кромки, после чего» конструкция в отношении крутки приобретает требуемую форму. Наружная секция передней кромки лопасти предохраняется от эрозии с помощью защитного неопренового покрытия. На задней поверхности лопасти заделана алюминиевая: сетка, которая защищает лопасть от удара молнии.

.Центральная часть ветроколеса показана на рис. 31, а вид в разрезе, включающий механизм регулирования, — на рис. 32. Она представляет собой жесткую бесшарнирную конструкцию, посаженную с помощью конических роликовых подшипников на невращающийся главный шпиндель, который воспринимает изгибающие моменты, возникающие при маховых движениях лопастей.

Рис. 31. Центральная часть ветроколеса:

1 — втулка; 2 — лопасть (во флюгерном положении); 3 — рычаг; 4 — тяга; 5 — скоба; 6 — лопасть (в плоском положении).

Центральный полый вал передает вращающий момент с ветроколеса на редуктор. Механизм изменения угла установки лопастей поддерживается вращающимся полым валом, проходящим внутри шпинделя. Механизм изменения угла установки лопастей связан непосредственно со скобой, соединенной посредством рычагов с обеими лопастями. Поступательное движение штока механизма изменения угла установки лопастей заставляет лопасть поворачиваться относительно ее продольной оси. Перемещение достаточно для того, чтобы изменить положение лопасти во всем рабочем диапазоне, включая полное флюгерное положение. Многоэлементный зажим и подшипники лопастей также входят в конструкцию центральной части ветроколеса.

Рис. 32. Центральная часть ветроколеса (вид в разрезе):

1 — коромысло механизма регулирования; 2~ задний подшипник втулки; 3 — зажимы; 4 — лопасть (во флюгерном положении); 5 — подшипник лопасти; 6 — передний подшипник втулки; 7 — шпиндель; 8 — лопасть в рабочем положении; 9 — тяга механизма регулирования; 10 — главный полый вал; 11 — винтовой паз механизма автоматического останова ветроколеса.

Кованые алюминиевые зажимы лопастей соединяют лопасти с втулкой и передают нагрузки на подшипники и рычаги регулятора. Соединение зажимов с втулкой осуществлено с помощью конических роликовых подшипников, способных воспринимать большие моменты и ударные нагрузки. Лопасти крепятся к зажимам с помощью многоэлементного соединения с двойными штифтами, которое охватывает основание лонжерона. Рычаг, соединенный с задней кромкой лопасти, позволяет воздействовать на нее с целью поворота.

Втулка представляет собой сварную конструкцию из трех больших цилиндров, выполненных из листовой стали. Оси двух больших цилиндров совпадают с продольными осями лопастей. Эти цилиндры пересекаются в центре с меньшим цилиндром, в котором установлены подшипники втулки. Подшипники представляют, собой конусные роликовые пары, в которых все нагрузки воспринимаются задним подшипником.

Сварная конструкция выбрана для уменьшения ее стоимости. Небольшие уровни напряжений во втулке обеспечиваются благодаря большому количеству поперечных секций, образованных усиливающими ребрами.

Система управления проектировалась с точки зрения выбора оптимальной конструкции и параметров. Основной акцент сделан на рассмотрении аварийных режимов и анализе процессов регулирования.

Цель состояла в том, чтобы выбрать и спроектировать систему управления пригодную и для типичных аварийных ситуаций, которая могла бы уменьшать их воздействие на ВЭУ, а также обнаруживать и автоматически предотвращать неприятные последствия таких ситуаций.

В системе управления используются микропроцессоры для получения данных телеизмерения и обеспечения требуемой последовательности воздействия при пуске и останове на гидравлические приводные механизмы и аналогичное оборудование основного регулирования ветроколеса. Аварийную установку лопастей во флюгерное положение и останов ветроколеса обеспечивает чисто механическая часть управляющего устройства.

Требования к системе управления. Система управления должна быть спроектирована с учетом возможности работы ветрогенераторов на удаленных участках без обслуживающего персонала. Она должна удовлетворять требованиям техники безопасности, обеспечивать защиту оборудования при любых авариях в пределах ВЭУ. Управление должно обеспечивать работу ВЭУ в экстремальных внешних условиях (например, при порывах ветра), гарантировать защиту

при любой мощности ветрового потока, высокую надежность работы, защиту от воздействия переходных процессов в линиях электропередачи и при ударе молнии.

Система управления должна выполнять следующие функции:

пуск ВЭУ и вывод ее на проектную частоту вращения, отключение и останов;

управление изменением угла установки лопастей с целью регулирования частоты вращения ветроколеса, когда ВЭУ не подключена к сети энергосистемы, и регулирование выходной мощности, когда ВЭУ подключена к энергосистеме;

управление механизмом автоматической ориентации головки;

сбор рабочих параметров и передача данных телеизмерения в центральный пункт управления, регистрация ряда важных показателей, касающихся работы ВЭУ;

определение момента возникновения аварии в пределах ВЭУ или на линии энергосистемы и выполнение соответствующих действий, направленных на защиту ВЭУ.

От системы управления требуется выполнение различных по своему характеру воздействий — от непрерывного управления с быстрой реакцией до дискретных аварийных защитных действий и процессов со строго последовательными операциями. Поскольку различные управляющие функции в разной степени влияют на обеспечение безопасности и надежности работы ВЭУ, система не может быть оптимальной во всех отношениях.

При проектировании следует учитывать, что стоимость и масса электрической части системы управления составляют небольшой процент ее полной стоимости и массы и поэтому они не являлись главными факторами при оценке вариантов системы управления; основными факторами были надежность и безопасность работы, а также пригодность ВЭУ для использования в энергосистеме, приспособленность к специфическим условиям внешней среды, простота, срок службы, легкость технического обслуживания, а в части приспособленности к осуществлению критических функций — возможность предсказания и легкость предотвращения аварийных режимов, способность выполнения защитных действий без потребления энергии от внешнего источника.

В процессе выбора оборудования системы управления рассмотрены механические датчики и исполнительные устройства постоянного и переменного тока, типовые цифровые логические схемы и цифровые микропроцессоры. Были также рассмотрены электродинамические, электрические, механические, пневматические и гидравлические устройства. Предпочтение было отдано устройствам, которые не требуют контактных колец или переключателей и в которых используются имеющиеся в производстве и легкодоступные компоненты.

Для управления ветроколесом выбран гидравлический двигатель приводного механизма, давление в котором обеспечивается насосом, приводимым непосредственно от редуктора. Чтобы управлять гидравлическим исполнительным механизмом, выбран усилитель на основе двигателя приводного механизма, главным образом, вследствие большого опыта по их применению в энергосистемах и совместимости с защитой. Рычажные связи исполнительного механизма управления изменением угла установки лопастей выбраны как наиболее простые и обеспечивающие высокие надежность и безопасность. Этот механизм также позволяет использовать кинетическую энергию ветроколеса для того, чтобы обеспечить его аварийный останов в случае повреждения или отказа системы управления в процессе работы ВЭУ.

Для управления последовательностью операций при пуске и останове ВЭУ, а также для формирования информационных данных и осуществления связи по каналу телеизмерения и контрольных функций выбрана система, основанная, как уже указывалось, на микропроцессорах, подходящая для выполнения этих функций и в настоящее время используемая в энергосистемах в аналогичных целях.

Поскольку опыт энергосистем по использованию этих устройств не является большим, задачи микропроцессоров были ограничены только описанными функциями; их применение для управления ветроколеса, а также для электрической и релейной защиты было исключено. Эксперименты с этими устройствами показывают, что при их использовании могут быть получены удовлетворительные результаты при работе ВЭУ на отдаленных участках, если принять меры предосторожности, такие, как изолирование входов и выходов для защиты от перенапряжения при переходных режимах и обеспечение специального кодирования сигналов с целью получения высокой помехоустойчивости при телеизмерениях. Для питания микропроцессоров может быть использована аккумуляторная батарея.

При аварийных ситуациях система управления воздействует на двигатель приводного механизма изменения угла установки лопастей и механизма ориентации, реагирует на сигналы датчиков скорости и направления ветра, частоты вращения ветроколеса и осуществляет необходимую аварийную последовательность операций.

Предварительный проект и анализ. Двигатель приводного механизма ориентации ветроколеса устанавливает ось его вращения по среднему направлению ветрового потока. Частота поворота головки не превышает 1/3 об/мин, чтобы предотвратить резкие ее движения и возникновение больших нагрузок на ветроколесо вследствие гироскопического эффекта. Флюгер, соединенный с синхронизирующим устройством, используется для того, чтобы воспринимать рассогласование направления оси ветроколеса с направлением ветра. Сигнал рассогласования усиливается и используется для управления гидравлическим клапаном с соленоидным приводом, который управляет двигателем приводного механизма ориентации. Погрешность автоматического управления этим двигателем в процессе работы обусловливается тем, что управляющий сигнал не зависит от величины рассогласования, а также тем, что двигатель приводного механизма реагирует с задержкой на изменение направления ветра.

Управление углом установки лопастей осуществляется через усилитель, который обеспечивает пропорциональный выходной сигнал постоянного тока, чтобы управлять работой гидравлического клапана механизма регулирования. Усилитель автоматически перестраивается на каждый из следующих режимов работы:

пуск — запрограммированное изменение угла установки лопастей для ускорения выхода ветроколеса на расчетный режим;

синхронизацию — управление изменением угла установки лопастей для регулирования частоты вращения ветроколеса;

рабочий режим — управление изменением угла установки лопастей для регулирования мощности, развиваемой генератором;

нормальный останов — запрограммированное изменение угла установки лопастей для замедления частоты вращения ветроколеса.

В течение как синхронизирующего, так и рабочего режима изменение угла установки лопастей осуществляется подачей на двигатель приводного механизма сигнала, который является функцией составляющей скорости ветра вдоль оси вала ветроколеса. Для, рабочего режима сигнал о значении мощности, снимаемый с генератора, позволяет поддерживать выходную мощность равной установленной мощности при скорости ветра выше расчетной. Информация о частоте вращения ветроколеса используется для того, чтобы управлять изменением угла установки лопастей в режиме синхронизации.

При аварийных ситуациях требуется непрерывно управлять механизмом изменения угла установки лопастей во время режимов пуска, синхронизации и нормальной работы, чтобы предотвратить возможное чрезмерное превышение или понижение частоты вращения и (или) обратную нагрузку на ветроколесо вследствие отказа системы управления ветроколесом. Система управления должна по-разному реагировать на аварии в механизме регулирования ветроколеса и резкие порывы ветра. Это обеспечивается за счет управляющего устройства, которое проверяет правильность среднего угла установки лопастей с помощью датчика обратной связи.

Для установления норм и ограничений по режимам управления были проведены специальные исследования. Наиболее важное из них — установление нормы частоты поворота лопастей при их регулировании, которая является основной характеристикой системы управления мощностью. Для определения указанной нормы выполнено исследование реакции ветроколеса при порывах ветра. Модель порывов, использованная в этом исследовании, была задана Управлением NASA.

1 Имеется в виду, что аварийная ситуация возникла уже в процессе пуска ВЭУ

Когда генератор работает на сеть энергосистемы, порыв ветра будет вызывать увеличение вращающего момента и выходной мощности, а резкое ослабление ветра — уменьшение момента и мощности, что может быть причиной нежелательного обратного удара на ветроколесо, если управление изменением угла установки лопастей недостаточно быстродействующее. Используя статическую управляющую характеристику ветроколеса в сочетании с моделью порывов ветра, можно оценить действие порывов на систему и установить требования к управляющему воздействию. Исследования показали, что ограничение перегрузок по моментам является определяющим требованием для нормирования частоты поворота лопастей, которая принята равной около 5 град/с.

Когда генератор аварийно отключается от сети, внезапная потеря нагрузки в случае ее совпадения с порывом может быть причиной чрезмерного повышения частоты вращения ветроколеса. Исследование этого случая показало, что требуется нормировать частоту поворота лопастей в пределах 5 град/с, для того чтобы уменьшить максимальную частоту вращения ветроколеса до 150 % номинальной частоты, ограниченной генератором. Таким образом, исследование обоих критических условий управления показало, что норма частоты поворота лопастей 5 град/с соответствует предъявляемым требованиям.

Опорная система включает башню с фундаментом и поворотную платформу. Различные варианты башенной схемы исследованы перед выбором окончательного варианта для предварительного проекта стальной ферменной и бетонной трубчатой башен ВЭУ мощностью 500 и 1500 кВт.

Требования к опорной системе исходят из того, что конструкция предназначена для установки систем генерации и управления, обеспечения возможности ориентации ветроколеса нормально к направлению ветра и должна противодействовать силам, возникающим от ветроколеса и действия ветра непосредственно на башню. Усталостная прочность башни должна быть достаточно большой, чтобы выдерживать в течение 50-летнего срока службы вибрационные нагрузки в пусковых режимах и в процессе останова ветрогенератора, при порывах ветра, с учетом экранирующего эффекта башни и эффекта гравитации. Жесткость башни должна быть выбрана такой, чтобы результирующая частота собственных колебаний башни не совпадала с частотами, кратными рабочей. Фундамент должен обеспечивать прочную и устойчивую основу башенной конструкции для всех условий действия нагрузок и определенных сейсмических условий.

Поворотная платформа и связанная с ней конструкция опорного подшипника, приводной механизм ориентации и защитный кожух должны передавать на башню нагрузки, развиваемые ветроколесом и оборудованием преобразования энергии, защищать компоненты от дождя, снега, града и поражения молнией. Имеется ряд других частных требований, специфических для каждого определенного варианта ВЭУ. Наиболее важные из них касаются критериев оценки опорной конструкции, включая требования по статическим и усталостным напряжениям и жесткости.

Требования по статической нагрузке установлены для трех основных случаев.

Для ураганного ветра со скоростью 54 м/с было принято, что ветроколесо фиксируется при вертикальном расположении лопастей, а направление ветра таково, что давление ветра действует на плоскость лопасти и на боковую часть головки.

Скорость ветра для нормальных рабочих и сейсмических нагрузок принимается равной расчетной скорости ветра, при которой нагрузка на ветроколесо максимальна. Для того чтобы учесть инерционные нагрузки при сейсмических явлениях, совпадающие по направлению с нагрузкой от ветроколеса, был принят коэффициент горизонтальной нагрузки, полученный по программе Uniform Building Code.

Максимальная рабочая нагрузка определялась умножением на коэффициент 2 нормальных рабочих нагрузок при расчетной скорости ветра (для вращающего момента ветроколеса коэффициент перегрузки равен 2,5). Приняты умеренные оценки наихудших неустановившихся нагрузок, включая динамическую реакцию всей конструкции. Пиковые амплитуды скорости при порывах ветра получены из модели порывов Управления NASA.

Требования по усталостным напряжениям установлены для двух повторяющихся условий нагрузки. Применительно к высокочастотным вибрационным моментам втулки, существующим при нормальной работе, требования предусматривают неограниченный срок службы. При повторяющихся нагрузках, возникающих в режимах пуска и останова (они в 1,5 раза больше максимальных рабочих нагрузок в установившихся режимах), был установлен срок службы в 50 лет при пяти циклах пуска и останова в сутки. Для предотвращения резонанса от совпадения собственной частоты конструкции с частотой вращения ветроколеса, необходимо, чтобы первые гармоники изгибной и крутильной частоты собственных колебаний были по крайней мере соответственно в 1,5 и 2,5 раза больше рабочей частоты вращения ветроколеса. Необходимо избегать также гармоник, кратных нормальной рабочей частоте вращения ветроколеса.

Проектный метод. Чтобы получить минимальную стоимость, для всех вариантов башни были использованы существующие промышленные материалы и детали, а также стандартные конструкции. Выбор материалов был ограничен конструкционной сталью и бетоном, что по существу фокусирует внимание при оценке вариантов на схеме башни и типе фундамента.

Различные варианты и их оценка. В связи с тем что при большом производственном выпуске стоимости ферменной и бетонной башен приблизительно одинаковы и каждая из них имеет серьезные преимущества, обе были включены в предварительный проект.

Сварная рама из стандартных секций из конструкционной стали была принята для поворотной платформы (см. рис. 30) как перспективная с точки зрения массы и стоимости для любых возможных вариантов.

В процессе предварительного проекта детально исследовано достоинство фундаментов из монолитного бетона, в виде обычных свай и свай со скальным анкерным креплением. Приняты средние грунтовые условия и наличие коренной породы на определенной глубине. Для ВЭУ мощностью 1500 кВт комбинация ферменной башни и свай со скальным анкерным фундаментом имеет четко выраженное преимущество в стоимости. В других случаях ни один из типов фундамента или комбинации башня-фундамент не имел сколько-нибудь значительных преимуществ.

Предварительный проект и анализ были выполнены для обоих вариантов башен и всех трех вариантов фундаментов.

Рис. 33. Бетонная трубчатая (а) и стальная ферменная (б) башни ВЭУ мощностью 1500 кВт (размеры в метрах): На рисунке а: 1 — верхние шесть сегментов; 2 — нижние шесть сегментов.

Башни для ВЭУ мощностью 1500 кВт показаны на рис. 5.33; башни ВЭУ мощностью 500 кВт аналогичны. Башня ферменной конструкции представляет собой квадратную в плане конструкцию, сооруженную из Н-образных элементов из конструкционной стали стандартного класса с двойными уголками. Ширина вершины башни выбрана исходя из размеров подшипников поворотной платформы, требуемых для того, чтобы воспринимать нагрузки от ветроколеса. Изгибающие напряжения воспринимаются главным образом хордами или угловыми элементами башни. Каждая хорда изготавливается из элементов Н-образного сечения трех различных размеров, более массивных — в основании и меньшего сечения — на вершине башни.

Башня из сборного бетона — усеченный круговой конус с постоянными углом и толщиной стенки, собирается из 12 изготовляемых в заводских условиях сегментов (шести верхних и шести нижних); каждый из них занимает по периферийной окружности дугу в 60°. Нижние шесть сегментов выполняются одинаковыми, за исключением сегмента, располагаемого в месте, где предусмотрен вход в башню, верхние шесть — полностью идентичными. Максимальные масса и габариты сегмента установлены исходя из возможности его перевозки. Доступ к вершине башни обеспечивается огражденной лестницей на внутренней стороне стенки.

Напряжение бетона осуществляется в процессе строительства башни в две стадии: после возведения нижней половины башни и после возведения верхней ее половины. Стальные стяжки, создающие напряжение, располагаются в 12 местах внутри стенок оболочки, которая имеет местные утолщения, чтобы обеспечить размещение стяжек. Стяжки крепятся к фундаменту и натягиваются. Натяжение достаточно, чтобы сохранять бетон в состоянии сжатия при максимальных проектных нагрузках. Связи, работающие на срез, требуются между сегментами вдоль вертикальных соединений, чтобы обеспечить неразрывность конструкции.

Для каждого проекта башни проанализированы действующие -нагрузки, напряжения в элементах и частоты собственных колебаний. Конструкции были спроектированы так, чтобы обеспечить выполнение критерия безопасности. Из трех видов нагрузки штормовой ветер оказался наиболее критическим, и при этой нагрузке с учетом требования по жесткости конструкции определялись проекты башен. Было найдено, что требования по усталости не являются критическими.

По показателям стоимости башни обоих типов должны быть рассмотрены для производственного применения. Однако ферма более экономична для демонстрации и разработок программы. В связи с большим экранирующим эффектом башен трубчатого типа их применение вообще мало вероятно.

Система передачи вращающего момента (см. рис. 30) образуется механическими элементами, которые поддерживают ветро-колесо и передают развиваемый им вращающий момент генератору. Механизмы механического регулирования ветроколеса и ориентации поворотной платформы, а также устройства обеспечения их энергией рассматриваются как часть системы приводов.

Для того чтобы минимизировать стоимость, максимально увеличить надежность и обеспечить большой срок службы компонентов системы, особое внимание было уделено простоте и надежности их конструкции. Рассматривались только легкоприобретаемые компоненты, хорошо работающие в условиях эксплуатации ВЭУ. Учтены противоаварийные режимы, например установка лопастей во флюгерное положение и стопорение поворотной платформы в случае аварии приводного механизма.

Решалась задача обеспечения простоты монтажных работ на площадке путем подгонки деталей и узлов в заводских условиях и возможности регулировки в широких пределах положения агрегатов, монтируемых на площадке. Удобству технического обслуживания также уделено особое внимание, что позволило упростить конструкцию и обеспечить легкий доступ для ремонта и соответствующее расположение диагностических датчиков.

Альтернативные варианты и их оценка. Рассмотрено большое количество вариантов систем передачи вращающего момента, включая цепную и ременную передачи, гидравлическую трансмиссию и редукторы с фиксированным передаточным, отношением. Установлено, что из всего коммерческого ассортимента продукции этого вида только редукторы с фиксированным передаточным отношением способны передавать развиваемый ветроколесом вращающий момент. Другие альтернативные компоненты, чтобы удовлетворить указанному требованию, должны использоваться в комбинации или компоноваться в комплексы. В связи с тем что редукторы с фиксированным передаточным отношением позволяют получить также лучшую эффективность и наиболее высокую надежность, они были выбраны для системы передачи вращающего момента.

Несущий вал ветроколеса должен быть выполнен в виде либо консольного вала, поддерживаемого опорными подшипниками, либо неподвижного шпинделя с подшипниками для крепления втулки ветроколеса в сочетании с полым валом для передачи вращающего момента. Хотя вал с опорными подшипниками и более простой, но он не был выбран, потому что в этом случае для надежной работы требуются большая масса вала и более крупные подшипники. Шпиндель позволяет получить намного более эффективную конструкцию, не подверженную большим вибрационным изгибающим нагрузкам, создаваемым ветроколесом.

Вспомогательные компоненты системы передачи вращающего момента (валы, упругие муфты, подшипники, соединения) подобраны так, чтобы они имелись в промышленном производстве. Общая стоимость и масса ветроустановки мало зависят от выбора этих компонентов и поэтому внимание концентрировалось на выборе конструкций с низкой стоимостью. Большое значение придавалось обеспечению аварийного останова ветрогенератора. Характеристика главного тормоза неприемлема для останова ветроколеса в условиях повышенной частоты вращения, обусловленной экстремальными порывами ветра или аварийным отключением ВЭУ от сети. Требуется тормоз очень больших размеров, если его предполагается установить на тихоходном валу ветроколеса. Поэтому в принятом варианте тормоз действует на высокооборотный вал, связанный с валом генератора, при этом обеспечение аварийного механического замедления ветроколеса достигается переводом во флюгерное положение лопастей, приводимых в движение за счет кинетической энергии ветроколеса, когда частота его вращения повышается да опасных значений. После замедления полный останов ветроколеса достигается с помощью тормоза.

Рассмотрены два типа поворотной платформы: первый представляет собой конструкцию с тремя подшипниками, установленными на валу, прикрепленном к основанию платформы, второй — конструкцию с одним большим комбинированным подшипником.

Преимущества второй схемы состоят в упрощении монтажа, более низкой стоимости и удобном центральном проходе с башни на поворотную платформу для персонала. Размер прохода позволяет проще производить прокладку силовых кабелей.

Предварительные проекты систем передачи вращающего момента подобны для ВЭУ мощностью 500 и 1500 кВт (см. рис. 30).

Ветроколесо поддерживается трубчатым шпинделем, который крепится в гнезде поворотной платформы болтами, работающими на срез. Напряжения в шпинделе низкие, и он спроектирован как постоянная конструкция со сроком службы, равным 50 годам. На шпинделе установлены парные конические роликовые подшипники, которые поддерживают втулку ветроколеса.

Соединение втулки и редуктора осуществляется полым валом, который передает только вращающий момент, поскольку другие нагрузки воспринимаются шпинделем. Для ВЭУ мощностью 500 кВт трубчатый вал имеет диаметр 200 мм, для мощности 1500 кВт—406 мм. Упругая муфта соединяет вал с редуктором, что позволяет компенсировать нарушение центровки.

Преобразование частоты вращения ветроколеса в частоту вращения генератора осуществляется трехступенчатым редуктором с параллельно расположенными валами. Редукторы являются моделями редукторов Philadelphia. Они оборудованы антифрикционными подшипниками и цементированными шестернями с закаленными строганными зубьями.

Механизм управления углом установки лопастей использует центральную продольно перемещающуюся регулирующую тягу, которая проходит внутри вращающегося полого вала (см. рис. 31). Жесткая поперечная скоба на конце этой тяги соединена непосредственно с каждым из двух кольцевых зажимов лопастей с помощью рычага, так что продольное движение тяги преобразуется в поворотное движение лопастей относительно их продольных осей.

Тяга может быть приведена в движение двумя независимыми способами. Нормальное приведение ее в движение осуществляется посредством серводвигателя, который соединен с коромыслом, закрепленным на конце тяги. Серводвигатель управляется с помощью электрогидравлического клапана.

Аварийное перемещение тяги изменения угла установки лопастей выполняется в результате входа следящих кулачковых штоков в винтовой паз тяги. Вращение вала ветроколеса обусловливает движение тяги в направлении, приводящем установку лопастей во флюгерное положение. Переход винтового паза в более глубокий кольцевой паз при установке лопастей во флюгерное положение предотвращает возможность дальнейшего движения лопастей, даже если вал продолжает вращаться, а также исключает возможность случайного реверса. Кулачковые следящие штоки подпружиниваются в положении соприкосновения с тягой и находятся под действием гидростатического давления, действующего в противоположном направлении. При исчезновении давлении из-за отказа энергообеспечивающих устройств или селекторного клапана штоки войдут в зацепление с тягой и лопасти повернутся во флюгерное положение.

Ориентирование поворотной платформы выполняется с помощью гидравлического двигателя и шестеренчатой передачи. . Двигатель установлен наверху и осуществляет привод через одноступенчатый червячный редуктор с вертикальным валом, имеющий передаточное отношение 60 : 1. От этого редуктора осуществляется привод ведущей шестерни, которая обкатывается по шестерне большого диаметра с внутренним зацеплением. Эта шестерня соединена с внутренним кольцом подшипника поворотной платформы, который закреплен на башне. Передаточное отношение ведущей и кольцевой шестерен составляет ГО: 1. Червячный редуктор нереверсивный, так что поворотная платформа должна быть достаточно устойчивой при действии ветровых нагрузок. Частота вращения двигателя регулируется гидравлическим клапаном, так что поворот платформы осуществляется с частотой примерно 1/3 об/мин, что ограничивает гироскопические нагрузки на ветроколесо.

Подшипник поворотной платформы представляет собой единственный комбинированный роликовый подшипник большого диаметра, который противостоит радиальным нагрузкам и моментам при повышенной частоте поворота, действующим раздельно или одновременно. Балансировка масс поворотной платформы, всего оборудования и головки достигается размещением ветроколеса на более легкой стороне платформы. При действии ветра имеется постоянный момент, наклоняющий ветроколесо вниз. Подшипник способен выдерживать все нагрузки, включая и те, которые создаются экстремальными ветровыми условиями.

Стояночный тормоз и раскручивающий привод спроектированы как единое устройство.

Когда используется стояночный тормоз, он соединяет генераторный вал с червячным приводом, который является нереверсивным относительно момента, приложенного к шестерне. Червяк приводится во вращение двигателем, так что вал может медленнее поворачиваться, чтобы или выбрать стояночную позицию лопастей, или провести техническое обслуживание.

Электрическая система. При выборе варианта ВЭУ были рассмотрены различные схемы генерирования электрической энергии, включая схемы с переменной и фиксированной частотами вращения ветроколеса. Две схемы с фиксированной частотой вращения, использующие асинхронный либо синхронный генераторы, были выбраны для предварительного проекта ВЭУ, поскольку они обеспечивают наибольшую эффективность ВЭУ при наименьших стоимости и сложности системы.

Основные требования к электрической системе состоят в том, чтобы производить электрическую энергию, удовлетворяющую по напряжению и частоте требованиям энергосистем. Стоимость оборудования должна быть минимальной для снижения стоимости энергии.

Оборудование должно работать на отдаленных участках и без обслуживающего персонала. Поэтому должна быть обеспечена автоматическая аварийная защита и синхронизация ВЭУ с сетью энергосистемы. Оборудование должно работать в пределах требуемых скоростей ветра, температуры и других воздействий среды; должна обеспечиваться устойчивая параллельная работа с сетью» энергосистемы при расчетных порывах ветра. Это предъявляет дополнительное требование сверх тех, которые обычно предъявляются к преобразовательному генерирующему оборудованию энергосистемы, поскольку изменение параметров источника энергии — ветра — носит случайный характер. ВетроЭУ должна, следовательно иметь возможность ограничить неблагоприятные действия порывов, ветра на нее и на сеть энергосистемы. Это выполняется главным образом посредством изменения угла установки лопастей и управления возбуждением генератора.

При выборе схемы электрической системы и разработке предварительного проекта главное внимание было обращено на минимизацию стоимости оборудования, приходящейся на 1 кВт ч вырабатываемой ВЭУ электроэнергии. Поскольку ВЭУ большую часть времени работает с мощностью ниже установленной, высокая эффективность при неполной мощности была важным моментом при выборе оборудования. Предпочтение отдавалось оборудованию, имеющемуся в производстве и применяемому в энергосистемах. Учитывались также стоимость оборудования, его масса, влияющая на стоимость башни, надежность и простота технического обслуживания и вопросы управления.

Альтернативные варианты и их оценка. Возможны два варианта электрической системы: с переменной частотой вращения генератора, что позволяет ветроколесу работать в оптимальных режимах с частотой вращения, пропорциональной скорости ветра, и с постоянной частотой вращения генератора, что требует фиксированной частоты вращения приводного вала, передающего вращающий момент с редуктора на генератор.

Оба варианта должны обеспечивать постоянную частоту напряжения на выходе. Хотя работа генератора с переменной частотой* вращения усложняет электрическое оборудование, она дает возможность ветроколесу работать в наиболее эффективных режимах во всем диапазоне изменения скоростей ветра. Естественно, при этом должны быть предусмотрены специальные средства получения напряжения постоянной частоты, соответствующей частоте напряжения энергосистемы.

Были рассмотрены электрические системы с переменной частотой вращения вала привода, в которых получаемое постоянное напряжение преобразуется в переменное напряжение требуемой постоянной частоты посредством использования трех следующих схем: двигатель постоянного тока, приводящий во вращение асинхронный генератор; такой же двигатель, приводящий во вращение синхронный генератор; трехфазный полупроводниковый инвертор.

Таблица 6. Эффективность и стоимость электрической системы ВЭУ мощностью 1000 кВт

| КПД, %, при нагрузке ВЭУ* | Суммарная | |||

Тип электрической системы | 1 | 3/4 | 1/2 | 1/4 | стоимость, долл. |

Постоянная частота вращения, асинхронный генератор Постоянная частота вращения, синхронный Генератор Переменная частота вращения, двигатель — асинхронный генератор Переменная частота вращения, двигатель — синхронный генератор Переменная частота вращения, инвертор | 94,3 95,0 82,6 83,2 78,3 | 94,0 94,4 81,3 81,6 77,0 | 92,2 92,2 79,4 79,4 75,5 | 87,0 87,5 70,7 71,7 44,4 | 59 305 86 815 208 350 235 860 364 325 |

* В долях установленной мощности.

Применительно к электрической системе с фиксированной частотой вращения вала привода были рассмотрены два варианта: использование асинхронного и синхронного генераторов. Эти варианты просты, используют стандартное оборудование и подобны небольшим генераторным установкам энергосистем.

При оценке выяснилось, что схемы электрической системы с переменной частотой вращения вала привода значительно более сложные, более дорогие и менее эффективные, чем схемы с фиксированной частотой вращения (табл. 6). Несколько большая эффективность ветроколеса, когда оно работает с переменной частотой вращения, нейтрализуется, однако, меньшим КПД и высокой стоимостью электрической системы.

В предварительный проект включены синхронный и асинхронный генераторы. В области защиты генераторов имеются некоторые новые достижения. Однако пока они не были использованы для ВЭУ. Так, микропроцессоры, которые были предложены для замены стандартных электромеханических и полупроводниковых устройств, обычно используемых энергосистемами, не были включены в проект в связи с ограниченным опытом их применения в энергосистемах. Однако они применены для выполнения не очень ответственных операций основного и вспомогательного управления.

Исследование аварийных и нормальных режимов работы ВЭУ :показало, что микропроцессоры целесообразно использовать в схемах организации последовательных операций и для выполнения контрольных функций. Они могут реагировать на возникновение аварийных ситуаций в отдельных системах и осуществлять необходимые корректирующие воздействия. В большинстве случаев микропроцессоры способны даже обнаруживать повреждения в собственной схеме или, по крайней мере, определять их последствия которые могут создавать опасные условия, а затем осуществлять, соответствующие корректирующие действия.

В одном отношении система, основанная на управлении с помощью микропроцессоров, отличается от управляющей системы, использующей преобразовательные устройства: управляющая система, использующая преобразовательные устройства, обычно имеет большее количество индикаторных устройств, которые непрерывно показывают состояние управляемой системы; система же с микропроцессором выдает логическое решение для оператора или; персонала, осуществляющего техническое обслуживание. Следовательно, частью функций управляющей системы, основанной на микропроцессорах, должны быть диагностические функции.

Оборудование для связи ВЭУ с энергосистемой выбирается с учетом ряда требований. Трансформаторы должны быть либо с воздушным охлаждением, либо с масляным. Были выбраны последние, потому что у них ниже стоимость и лучше приспособленность к операциям обслуживания в полевых условиях.

Выбирались стандартные выключатели и выключатели повторного действия. Поскольку последние более дешевые, они вначале получили приоритет. Однако позднее было найдено, что выключатель повторного действия имеет недостаточное время повторного» замыкания, требуемое для того, чтобы обеспечить точную синхронизацию ВЭУ с сетью энергосистемы, и поэтому окончательный* выбор пал на стандартный выключатель.

Аварийный источник энергии применяется при прекращении подачи энергии к ВЭУ; он обеспечивает подачу энергии для останова и гарантирования безопасности ВЭУ. Рассматривались варианты-применения вспомогательного генератора с приводом от бензинового или дизельного двигателя и батареи с зарядным устройством постоянно подключенным к сети. Более высокая надежность батареи и предпочтение, отдаваемое им энергосистемами, были определяющими факторами. Однако из-за малого запаса энергии батарей цепи, обеспечивающие выполнение аварийных операций, должны иметь малое потребление. Это требование значительно повлияло на проект управляющей системы.

Было рассмотрено два метода передачи электроэнергии и контрольно-управляющих сигналов от головки на землю. Первый метод заключался в применении скользящих колец, второй — в использовании скручивающегося кабеля. Кабель должен допускать его скручивание некоторое количество раз, прежде чем он будет раскручен поворотом головки.

Скручивающийся кабель уже использовался на больших установках. Он имеет более низкую стоимость, чем контактные кольца; применение его целесообразно при большом количестве проводов, требуемых для управляющих и сигнальных кабелей. При этом необходимо увеличение длины кабеля, чтобы уменьшить его скручивание.

Главный недостаток применения скручивающегося кабеля — недостаточная надежность; изготовители кабелей рекомендуют не допускать скручивающих или изгибающих деформаций. Поэтому решено осуществить передачу энергии через контактные кольца и использовать непосредственные соединения только для управляющих и сигнальных проводов с применением механизма ориентации для их раскручивания.

Предварительный проект и анализ. После выбора электрической системы выбиралось электрическое оборудование.

Генератор представляет собой асинхронную или синхронную машину, работающую с частотой вращения 1800 об/мин, напряжением 2,400 или 4,100 кВ, которое выбрано исходя из условия уменьшения до минимума массы кабеля и его стоимости, а также стоимости контактных колец, используемых для передачи электрической энергии через поворотное соединение на вершине башни.

Защитное и управляющее оборудование выполняет следующие функции: защищает ВЭУ от к. з. в сетях энергосистемы, а сети энергосистем от к. з. внутри ветроустановки, а также определяет место повреждения (внутри или вне ВЭУ).

Защита проектируется так, чтобы при к. з. внутри ВЭУ осуществлялись ее останов и стопорение ветроколеса до ремонта, а при внешних к. з. отключался главный выключатель и ВЭУ подготавливалась к синхронизации с сетью после того, как к. з. будет ликвидировано.

Защита от удара молнии обеспечивается хорошим заземлением для отвода тока вдоль наружной поверхности ВЭУ. так что оборудование находится внутри эффективного экрана. Для защиты от перенапряжения при переходных процессах устанавливаются разрядники.

ВЭУ включается в сеть через повышающий трансформатор с масляной изоляцией. Выключатель устанавливается на стороне, высшего напряжения трансформатора. Когда он разомкнут, ВЭУ (за исключением цепи собственных нужд) изолирована от сети энергосистемы. При к. з. в электрооборудовании ВЭУ могут протекать большие токи от энергосистемы, поэтому выключатель рассчитан на отключение этих токов. Исследование надежности показало, что аварийное питание ВЭУ лучше обеспечивать с помощью аккумуляторной батареи, заряжаемой малыми токами, чем вспомогательным генератором.

Окончательный проект электрической системы был выполнен с учетом особенностей нужд потребителей энергосистем и применительно к различным условиям расположения ВЭУ в схеме сетей. Последнее может повлиять на тип генератора, требуемые характеристики выключателя, а также на тип и размещение релейного и защитного оборудования.

При подключении к распределительной сети ВЭУ с синхронным генератором необходимо проанализировать их взаимодействие, чтобы выяснить, какое влияние ВЭУ будет оказывать на работу энергосистемы и каковы требования к защитному и управляющему оборудованию электрической системы и генератора. Была исследована общая реакция ВЭУ на к. з. и выключающие операции в распределительной сети и изменения вращающего момента установки, обусловленные порывами ветра. Для предварительного проекта была исследована устойчивость только ВЭУ мощностью 1500 кВт, поскольку вопросы устойчивости ВЭУ мощностью 500 кВт при подсоединении к одной и той же сети были менее критическими.

Моделирование генератора и сети осуществлено путем использования программ расчета устойчивости при переходных процессах, обычно используемых при изучении динамических характеристик энергосистем. Распределительная сеть представлялась линией длиной 13 км с распределенной вдоль линии нагрузкой 7000 кВт. ВЭУ подсоединена к линии через специально предназначенную для это-то линию длиной 1,6 км. Хотя для анализа окончательного проекта ВЭУ должна быть разработана более детальная модель, на этой модели были проведены исследования токов для типичного случая подключения ВЭУ к энергосистеме.

Результаты показывают, что генератор ВЭУ должен быть отключен от распределительной сети при любых повреждениях. Изменения напряжения в распределительной сети, обусловленные изменением скорости ветра, больше, если синхронный генератор подсоединяется к линии в точке, удаленной от подстанции. Изменение напряжения также больше при резких уменьшениях скорости ветра, чем при порывах ветра одной и той же амплитуды.

Если генератор подсоединен к энергосистеме на подстанции, изменение напряжения на любой линии, питающейся от этой подстанции, меньше 0,5 % для самых тяжелых исследованных условий. Если генератор подсоединен ближе к концу линии, резкие уменьшения скорости ветра и его порывы вызывают колебания напряжения в распределительной сети, равные 2,2 %.

Допустимость указанных отклонений напряжения зависит от их частоты, вида и от стандартов, установленных для энергосистемы, к сетям которой подключается генератор. Оптимизация управления, связанного с изменением угла установки лопастей и регулирования напряжения генератора, может уменьшить колебания напряжения в сети. Мало вероятно, что максимальные проектные порывы ветра могут вызвать выпадение генератора из синхронизма при типичных условиях его работы.

Хотя результаты получены для характерных условий, каждая ВЭУ будет требовать отдельного исследования, чтобы установить специфику ее работы и соответствующие требования. Для каждой ВЭУ должен быть также выполнен подробный анализ переходных процессов для обеспечения ее устойчивости при всех рабочих условиях и выбранного ее расположения, что не представляет трудности, так как способы обеспечения устойчивости ВЭУ ничем не отличаются от способов, обычно применяемых для указанной цели в энергосистемах.