МАГНИТНАЯ ОБРАБОТКА ВОДЫ И ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ ЕЕ НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ

Н . П. ЛАПОТЫШКИНА

(ВТИ)

В технике водоприготовления продолжает наблюдаться стремление к практическому использованию магнитной обработки как метода борьбы с накипью. Объясняется это несложностью технического осуществления данного метода, малыми габаритами применяемой аппаратуры и небольшими эксплуатационными затратами.

Магнитная обработка базируется на использовании остаточных изменений в структуре водных растворов, которые возникают как результат прохождения магнитного поля.

Механизм этих изменений пока не выяснен, по интересная особенность действия магнитного поля проявляется в том, что вода приобретает противонакипные свойства, которые сохраняются вне воздействия поля в течение нескольких часов. Эти свойства проявляются в том, что из природных вод, прошедших магнитное поле, накипеобразующие соли выделяются в толще воды, образуя шлам. Поскольку накипеобразование и шламообразование являются процессами кристаллизационными, изучение особенностей кристаллизации из жидкости, помещенной в магнитное поле или предварительно прошедшей его, следует считать первой важной ступенью выяснения физико-химической сущности процессов магнитной водообработки.

Первые работы [Л. 1, 2, 3], начатые еще в 30-х годах, были посвящены исследованию процесса образования зародышей кристаллов в расплавах различных веществ, помещенных в межполюсное пространство электромагнита. Опытами было установлено, что магнитное поле повышает скорость образования зародышей кристаллов, но замедляет дальнейший рост возникающих кристаллов. Причем начальная скорость прироста числа центров кристаллизации приблизительно пропорциональна напряженности поля. Считалось, что экспериментом установлено действие постоянного магнитного поля. В более поздних работах [Л. 4, 5] было показано, что описанный выше эффект вызывается только импульсным магнитным полем, а постоянное магнитное поле не может привести к увеличению зародышеобразования. Включение— выключение тока в обмотках электромагнита или внесения объекта исследования в магнитное поле, как это осуществлялось в рассматриваемых опытах, вызывали возникновение кратковременных импульсных магнитных полей, результаты действия которых и фиксировали исследователи. Обнаруженная закономерность практически использована при конструировании магнитных аппаратов. В основу последних положено взаимодействие между несколькими магнитными полями и потолком жидкости, которая пересекает их при движении.

Исследование влияния предварительного воздействия магнитного поля на процесс кристаллизации сульфата кальция из водных растворов, содержащих сульфат железа, расширило наши представления о сущности магнитной обработки природных вод (Л. 6]. Обе упомянутые соли содержатся в тех или иных количествах в водах практически всех водоемов и обусловливают наиболее важные показатели качества природной воды. Не менее важны и интересны результаты изучения процесса выделения карбоната кальция из нагретого раствора, предварительно пропущенного через магнитное поле и содержащего бикарбонат кальция с примесью сульфата железа. Совместное присутствие ионов кальция и железа также характерно для многих природных вод. Эксперименты показывают, что результатом магнитного воздействия являются значительное сокращение латентного (скрытого) периода кристаллизации сульфата кальция, уменьшение константы скорости кристаллизации более чем в 2 раза, а также изменение формы кристаллов выделяющегося вещества. Предварительная магнитная обработка водных растворов бикарбоната кальция ускоряет процесс его термического разложения [Л. 7].

Все упомянутые выше исследования, проведенные с различными веществами, позволяют сделать общий вывод о действии магнитного поля на растворы веществ независимо от природы последних. В результате воздействия магнитного поля в жидкостях увеличивается количество зародышей новой фазы. Усиленное зародышеобразование изменяет кинетику процесса кристаллизации, роста кристаллов, а также сказывается на размерах и форме этих кристаллов. Вещество образуется в объеме жидкости в форме высокодисперсного шлама.

Что же касается причин чувствительности процесса зародышеобразования кристаллов к действию магнитного поля, то по этому вопросу существуют различные предположения. Некоторые исследователи [Л. 8] полагают, что здесь сказывается влияние магнитного поля на критические размеры зародыша и через них на величину работы, затрачиваемой на его образование. Другие считают, что центры кристаллизации могут образовываться при действии поля на неустойчивые гетерофазные флуктуации, всегда имеющиеся в насыщенных растворах ,[Л. 6]. Наиболее четкое представление о механизме действия внешнего магнитого поля на раствор связано с предположением об изменении характера протекания процесса зародышеобразования под влиянием гидратации ионов [Л. 9]. Увеличение вероятности сближения разноименных частиц с нарушениями в результате магнитного воздействия гидратными оболочками создает возможность появления сложных ионных комплексов, которые в дальнейшем могут служить центрами кристаллизации. Эти представления позволяют теоретически осмыслить экспериментально найденное увеличение интенсивности зародышеобразования в растворах, прошедших магнитное поле, но не дают никаких количественных зависимостей для оценки влияния на этот процесс различных факторов: состава жидкости, параметров магнитного поля, условий работы магнитных аппаратов и др. Иначе говоря, в настоящее время отсутствует практическая возможность расчетного подхода к выбору оптимального режима магнитной обработки и нужной для этого конструкции магнитного аппарата.

Не менее важным для практики использования магнитной обработки является наличие метода индикации степени магнитного воздействия для оценки эффективности водообработки в каждом конкретном случае. Стремясь разработать названный метод, исследователи экспериментально искали такое свойство воды или водного раствора, количественное изменение которого позволило бы определить эффективность магнитной обработки. Поскольку химический состав воды после прохождения ею магнитного поля не изменяется [Л. 10, 11], измерялись показатели, характеризующие физико- химические свойства обработанной и необработанной воды: вязкость, поверхностное натяжение, электропроводность, плотность, коэффициент преломления, водородный показатель и др. [Л. 12, 13, 14]. Однако изменения физико-химических свойств воды и растворов в результате магнитного воздействия в большинстве случаев не превышают точности применявшихся методик и поэтому не могут быть использованы для целей индикации магнитной обработки [Л. 14, 15].

Практический интерес представляет обнаруженное экспериментально изменение степени поляризации электродов в воде, прошедшей омагничивание [Л. 15], однако предложенный на этой основе прибор для определения оптимального режима магнитной обработки воды данного качества [Л. 16] еще ждет детального опробования в производственных условиях. Заслуживает проверки в промышленных условиях также лабораторный способ оценки эффективности магнитной обработки по величине антинакипного эффекта и количеству выделившегося шлама [Л. 17].

Микроскопическое изучение структуры кристаллов, выделенных из омагниченных растворов, показало существенное изменение размеров кристаллов. Это изменение положено в основу кристаллохимического метода, предложенного для наблюдения за магнитной обработкой воды [Л. 10, 18]. Метод позволяет осуществить качественную оценку работоспособности магнитного аппарата, а также произвести «грубую» настройку его для работы на воде данного химического состава.

Ни один из описанных методов не позволяет проследить за изменением состояния омагниченных растворов во времени и, кроме того, они не отличаются достаточными чувствительностью и надежностью. Интересная заявка на создание в будущем метода индикации, лишенного перечисленных выше недостатков, сделана в работе, предлагающей способ измерения величины магнитной восприимчивости растворов [Л. 19]. Установлено, что в результате магнитного воздействия на водные растворы названная величина существенно изменяется и может характеризовать состояние омагниченной жидкости. Опыты проведены на концентрированных растворах сульфата никеля, обладающего ярко выраженными парамагнитными свойствами. Следующим этапом исследования явится опробование предлагаемой методики на пресных природных водах. Целесообразно также проверить, соответствует ли максимальная величина изменения магнитной восприимчивости раствора, прошедшего магнитную обработку, наибольшему противонакипному эффекту, ради получения которого применяется в теплоэнергетике магнитная водообработка.

Изложенное выше позволяет составить представление о степени изученности физико-химических основ процесса магнитной водообработки, а также о работах по созданию метода индикации результатов магнитного воздействия, позволяющего осуществлять контроль за эффективностью обработки в производственных условиях. Одновременно с указанными работами начаты были 5—6 лет назад и проводятся в настоящее время технологические исследования с целью нахождения условий эффективного применения магнитной обработки как способа предупреждения накипеобразования в различных теплообменных аппаратах и в первую очередь в котлах промышленных котельных, теплофикационных водонагревателях и конденсаторах паровых турбин. Параллельно ведутся работы по созданию новых конструкций магнитных аппаратов, предназначенных для обработки природных вод.

Необходимость проведения технологических исследований применительно к условиям работы различных теплообменников диктуется особенностями магнитной обработки как метода предупреждения накипеобразования. Магнитная обработка не может препятствовать поступлению накипеобразователей, растворенных в воде, в работающий теплообменник. Она позволяет лишь придать им шламообразную, транспортабельную форму, если эти труднорастворимые соли по условиям нагревания будут выделяться из воды. Иначе говоря, в работающем агрегате будет присутствовать шлам, количество которого определяется тепловым и водным режимами работы данного теплообменного аппарата. Для обеспечения безнакипной работы последнего необходимо удалять образовавшийся шлам от теплопередающих поверхностей. Выбор наиболее рационального, плавного метода шламоудаления будет определяться количеством шлама, его свойствами и гидродинамическими условиями работы теплообменника.

Основным вопросом при практическом осуществлении магнитной обработки природной воды данного состава становится выбор оптимального режима работы магнитных аппаратов для обеспечения должного эффекта обработки. Под основными режимными показателями понимаются напряженность магнитного поля, количество чередующихся магнитных полюсов, продолжительность пребывания воды в магнитном поле и общая протяженность последнего. Оптимальные параметры обработки должны обеспечить такую глубину магнитного воздействия, которая обусловливает создание в омагниченной жидкости максимально возможного количества субмикроскопических частиц и частиц коллоидной дисперсности, способных быть зародышами кристаллов и обеспечить выделение накипеобразователей в объеме жидкости в форме шлама. Отдельные исследователи, определив общую направленность зависимости магнитных параметров от качества обрабатываемой воды, рекомендуют в соответствии с местными условиями конкретные режимы работы аппаратов при их наладке [Л. 9].

Представляется целесообразным установить условия магнитной обработки природных вод средней минерализованности, к которым можно отнести пресные воды с солесодержанием до 800 мг/кг, общей жесткостью до 10 мг-экв/кг и карбонатной жесткостью до 7—8 мг-экв/кг. Необходимость этого продиктована тем, что для нужд многочисленных паросиловых установок обычно употребляют воду, минерализованность которой не превышает указанную выше. Знание основных параметров магнитной обработки, хотя бы в виде укрупненных показателей, значительно облегчает конструирование магнитных аппаратов. Поставленная задача была сначала выполнена автором во ВТИ в лабораторных условиях [Л. 20], а затем найденные параметры, которые были заложены в различные по конструкции магнитные аппараты, подвергались проверке на многих промышленных объектах [Л. 21—24]. Магнитные аппараты конструкции ВТИ рассчитаны на следующие параметры: напряженность магнитного поля в рабочем зазоре 1 000—2 500 э, количество магнитных полей 3—7, скорость движения воды 1—2 м/сек, продолжительность пребывания воды в магнитном поле 0,05—0,1 сек. Электромагнитные аппараты позволяют изменять напряженность в зазоре, уточняя ее в случае надобности в зависимости от качества обрабатываемой воды.

Магнитная обработка как способ подготовки воды для котлов промышленной энергетики начала широко применяться в СССР с 1959 г., после опубликования положительного опыта использования этого метода в котельной Алма-Атинского машиностроительного завода [Л. 25]. Конструкция созданного заводом электромагнитного аппарата также была опубликована в печати [Л. 26], и подобные аппараты были установлены на многих промышленных котельных. Насколько велика потребность в несложном и недорогом способе водоподготовки для малых котельных, оборудованных котлами низкого и среднего давлений разнообразных конструкций, показывает тот факт, что менее чем за 2 года «алма-атинский вариант» магнитного аппарата был испытан на предприятиях десяти совнархозов [Л. 27]. Такое энергичное «внедрение» нового метода без предварительной тщательной проверки его исследовательскими и наладочными организациями и, естественно, без учета особенностей способа как разновидности внутрикотловой водообработки привело в ряде случаев к серьезным неудачам. Последние вызваны были главным образом образованием вторичных накипей по причине прикипания неудаленного шлама. Попытка обобщения опыта применения многими промышленными котельными магнитной обработки питательной воды, осуществленная к тому же без должного наблюдения за работой установок, привела некоторых исследователей и эксплуатационных работников к выводу о невозможности обеспечить с помощью магнитной обработки безнакипную работу котлов промышленных котельных, особенно при работе, на газовом топливе [Л. 28]. Вывод этот оказался поспешным, он опровергается практикой дальнейшего применения магнитной обработки в промышленных котельных. Вот некоторые примеры. Промышленные испытания по выявлению условий эффективного применения магнитной обработки питательной воды водогрейного котла «Универсал», работающего на газовом топливе, успешно проведены Московским заводом имени Войкова. Эти испытания проводились с учетом особенностей конструкции котла, его циркуляционной схемы с включением шламоудаляющих контуров [Л. 29]. Аналогичные испытания проводились на водогрейных котлах типов «Энергия», ВГД, PBШ.

В результате проведенных испытаний установлена возможность безнакипной работы неэкранированных котлов, обогреваемых газом и мазутом, при наличии магнитной обработки питательной воды. Обязательным условием является наличие непрерывно действующего контура для вывода из котла шлама.

Таким образом, возможности магнитной обработки как способа предупреждения накипеобразования в промышленных котельных установках далеко не исчерпаны и следует продолжать его освоение главным образом в направлении разработки более эффективных способов вывода шлама. При этом необходимо учитывать особую мелкодисперсную кристаллическую структуру шлама, совершенно отличного от той, с какой приходится иметь дело при осуществлении химической внутрикотловой водообработки, и к удалению которой приспособлены все известные способы вывода шлама.

Эффективность магнитной обработки для предупреждения накипеобразования в теплосетях и теплофикационном оборудовании проверялась раздельно в закрытых системах теплоснабжения и системах с непосредственным водоразбором.

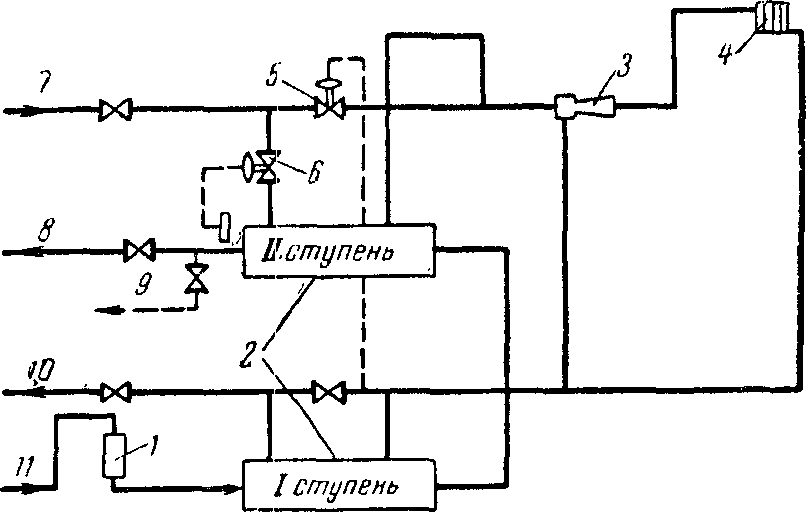

В первом случае она осуществлялась как способ водоподготовки на абонентных систем, оборудованных водоводяными подогревателями. Магнитный аппарат включался в абонентских вводах, согласно схеме, изображенной на рис. 1. Длительная эксплуатация магнитной установки на вводе, использующем воду с общей минерализованностью до 500 мг/кг и карбонатной жесткостью не выше 4,5 мг-экв/кг, показала, что условия теплопередачи в подогревателе не ухудшаются, а осмотры подтвердили отсутствие накипи на его трубке.

Рис. 1. Схема абонентского ввода с магнитной обработкой воды.

1 — магнитный аппарат; 2 — секционный подогреватель; 3 — элеватор; 4 — отопительная система; 5 — регулятор расхода; 6 — регулятор температуры; 7 — вода с ТЭЦ; 8 — горячая вода в дом; 9 — слив в канализацию; 10 — вода на ТЭЦ; 11 — холодная вода.

Еще больший представляет интерес нахождение условий рационального использования магнитной обработки в условиях нагревания артезианских вод, используемых для систем закрытого теплоснабжения и содержащих, помимо большого количества бикарбоната кальция (до 7—8 мг-экв/кг), значительные количества железа.

Первым этапом определения применимости магнитной обработки в теплофикационных системах с непосредственным водозабором было изучение ее эффективности и особенностей осуществления в двухтрубной водяной системе, оборудованной пароводяными скоростными подогревателями. Эти системы теплофикации нашли широкое распространение в городах и районах, где тепловая нагрузка состоит из отопления, вентиляции и горячего водоснабжения. Схема включения магнитной обработки в схему отопительной ТЭЦ представлена на рис. 2. Вода, используемая в системе открытого вида, проходит предварительный подогрев до 80—90°С в трубчатых теплообменниках (в некоторых случаях ими могут быть конденсаторы турбин, работающих на ухудшенном вакууме), затем она обескислороживается в термическом деаэраторе при температуре 102 — 104° С.

Рис. 2. Схема включения магнитной обработки воды в теплофикационную систему с непосредственным водоразбором.

1 — магнитный аппарат; 3 — предвключенные теплообменники; 3 — термический деаэратор; 4 — бак-сборник деаэрированной поды; 5 — подпиточные насосы; 6 — бойлеры; 7 — конденсаторы; 8 — сетевые насосы; 9 — водопроводная вода; 10 — напорный коллектор; 11 — прямая теплотрасса; 12 — абоненты; 13 — обратная теплотрасса.

Наибольшее нагревание воды имеет место в сетевых скоростных пароводяных подогревателях (130—150° С). На всех указанных стадиях нагрева происходит выделение карбоната кальция. В предвключенных подогревателях не наблюдается осаждения шлама по причине большой дисперсности его частиц, образующих стабильную систему СаСО3—Н2О. Нагревание воды до температуры кипения в термическом деаэраторе нарушает указанную стабильность и некоторое количество карбоната кальция выделяется из воды в виде шлама. Для обеспечения чистоты поверхностей деаэратора необходима систематическая продувка бака деаэратора. Кроме того, желательно большую часть пара, подаваемого в деаэратор, подводить путем барботажа через воду. В сетевых подогревателях при магнитной обработке не наблюдается образования карбонатных отложений за счет дополнительного нагрева воды. Однако возможно попадание в них отложений, приносимых оборотной водой из теплосети, загрязненной продуктами коррозии или накипью.

Для предупреждения заноса подогревателей этими отложениями в отдельных случаях необходимо принимать дополнительные меры (установка грязевиков, очистка некоторых участков теплосети и др.). В целом весь комплекс технологических испытаний и наблюдений, осуществленных на ряде электростанций, позволил установить, что магнитная обработка в сочетании с термической деаэрацией может служить эффективным методом подготовки подпиточной воды для теплосетей с непосредственным водоразбором, подключенным к отопительным ТЭЦ. Результаты исследований позволили разработать рациональную технологию осуществления метода для случая использования природной воды с общей минерализованностью до 500 мг/кг и карбонатной жесткостью до 4—4,5 мг-экв/кг при общей жесткости до 6 мг-экв/кг [Л. 31]. Следующей задачей является расширение диапазона природных вод для использования их в теплосетях с применением магнитной обработки.

Противонакипная эффективность магнитной обработки в оборотных системах охлаждения подтверждена в эксплуатационных условиях на промышленных установках [Л. 32, 33, 34], использующих природную воду средней минерализованности (с общим солесодержанием 350— 400 мг/кг и карбонатной жесткостью до 6 мг-экв/кг). Накипеобразование в трубках конденсаторов, установленных на этих станциях, практически отсутствовало. При осмотре на стенках трубок обнаружен был илистый налет, содержавший некоторое количество карбонатного шлама. Обработке подвергалась добавочная вода, составляющая ~3% общего количества жидкости, циркулирующей в системе охлаждения. Установлена возможность очистки конденсаторных трубок от ранее образовавшихся отложений. Обнаружено влияние магнитной обработки на снижение количества углекислого газа, выделяющегося из воды за время пребывания ее в охладителе. Раскрытие механизма этого явления требует дополнительных исследований и эксплуатационных наблюдении. Многолетняя работа промышленной охлаждающей установки с магнитной обработкой позволяет считать, что этот способ может служить методом снижения интенсивности карбонатного накипеобразования в трубках конденсаторов турбин. Для широкого распространения этого способа следует проверить влияние остающегося на поверхностях нагрева илистого налета на величину теплопередачи через стенки конденсаторных трубок, а также выяснить условия работы системы охлаждения, при которых требуется дополнительная магнитная обработка некоторого количества циркулирующей воды.

Промышленную проверку магнитной водообработки в прямоточных системах охлаждения затрудняет отсутствие рациональной конструкции магнитного аппарата для пропуска большого объема воды. Назрела необходимость создания такого аппарата, для чего надо обобщить опыт создания магнитных аппаратов меньшей производительности.

В литературе имеется описание различных конструкций магнитных аппаратов как с электрическим питанием, так и на постоянных магнитах [Л. 35, 36, 37, 38]. Однако отсутствует оценка этих аппаратов в отношении их технологической пригодности. При конструировании аппаратов не делаются попытки уменьшить их вес и габариты, хотя бы за счет применения пластмассовых материалов и лучшего использования магнитного потока. Нет удачных конструктивных решений по защите аппаратов, особенно с постоянными магнитами, от загрязнения присутствующими в обрабатываемой воде взвешенными окислами железа. Засорение последними рабочих зазоров аппаратов выводит из строя магнитную обработку в целом. Очистка от окислов железа аппаратов с постоянными магнитами затруднена. Поэтому приходится в практике осуществления магнитной водообработки применять главным образом электромагнитные аппараты, несмотря на их несколько меньшую эксплуатационную надежность, вызванную необходимостью подвода электропитания. Работы над созданием рациональной конструкции магнитного аппарата, удовлетворяющего эксплуатационным требованиям, должны быть продолжены.

Сделанный выше обзор по магнитному способу обработки воды показывает, что возможности нового метода достаточно велики. Теоретические исследования должны осуществляться коллективами, включающими людей различных специальностей, в первую очередь физиков, физико-химиков и химиков-водников.