СОЛОДОВНИК Н. Н.,

ВЕРШИНИН С. В.,

МАЙДАНИК Ю. Ф.

ИССЛЕДОВАНИЕ РАБОЧИХ ХАРАКТЕРИСТИК АММИАЧНОЙ ТЕПЛОВОЙ ТРУБЫ КОНТУРНОГО ТИПА

Приведены результаты экспериментального исследования рабочих характеристик контурной тепловой трубы с аммиачным теплоносителем и секционированного теплопередающего устройства, разработанного на ее основе.

Введение.

Перспективным средством для систем обеспечения тепловых режимов оборудования, используемого на транспортных объектах различного назначения, являются контурные тепловые трубы (КТТ) - теплопередающие устройства, в которых движение теплоносителя в паровой и жидкостной фазах осуществляется по раздельным трубопроводам за счет давления, создаваемого одним или несколькими капиллярными насосами, являющимися одновременно испарительными теплообменниками. КТТ позволяют использовать высоконапорные капиллярные структуры (КС), способные создавать давления до 20-40 кПа в области температур от -50 до 200° С и обеспечивать эффективный теплоперенос по трубопроводам с внутренним диаметром 3-10 мм на расстояния до 10 м и более.

В тех случаях, когда эксплуатация транспортного объекта сопряжена с эволюциями в пространстве, в результате которых возвратный поток теплоносителя оказывается направленным против действия массовых сил, в частности гравитационных, расстояние эффективного теплопереноса резко уменьшается вследствие появления гидростатического сопротивления. Величина последнего становится существенно превалирующей над всеми другими составляющими потерь давления уже при расстояниях теплопереноса порядка 0,5 м, когда угол наклона тепловой трубы к горизонтальной плоскости приближается к +90°. Однако при использовании контурной схемы в так называемых антигравитационных тепловых трубах (АГТТ) расстояние теплопереноса даже при самых неблагоприятных ориентациях может быть достаточно большим для возможности практического применения этих устройств.

Ранее в работе [1] были представлены результаты исследования АГТТ контурного типа с водой в качестве теплоносителя. В ряду низкотемпературных теплоносителей для тепловых труб вода занимает особое место, заметно превосходя их по своим теплотранспортным характеристикам. В то же время возможность использования воды в контурных тепловых трубах в ряде случаев может быть ограничена из-за относительно высокой температуры замерзания или низких значений величины dP/dT в области температур ниже 50° С. Более подробно критерии оценки теплоносителей тепловых труб обсуждаются в работах [2,3]. В связи с этим представляется целесообразным исследование возможностей контурных АГТТ при использовании других низкотемпературных теплоносителей, обладающих приемлемыми теплофизическими характеристиками и вместе с тем лишенных указанных недостатков. В частности, к числу таких теплоносителей может быть отнесен аммиак.

В данной работе представлены результаты исследования АГТТ длиной 2,72 м, изготовленной из нержавеющей стали, с никелевой капиллярной структурой и аммиаком в качестве теплоносителя. Давление, которое позволяла создать используемая КС при 60° С, составляло 19,8 кПа. Схема АГТТ аналогична представленной в работе [1]. Имеющиеся различия заключались в более эффективной системе пароотводных каналов зоны испарения и геометрических характеристиках, представленных ниже:

Полная длина тепловой трубы, м ....................2,72

Эффективная длина трубы, м

Длина зоны нагрева Х103, м............25

Наружный диаметр испарителя Х103, м 31

Длина зоны охлаждения Х103, м 130

Наружный диаметр конденсатора Х103, м 41

Наружный диаметр паропровода и толщина стенки Х103 м

Наружный диаметр конденсатопровода и толщина стенки 6X1

Х103 м

Пористость капиллярной структуры, %

Средний размер пор Х106, м 1,38

Проницаемость капиллярной структуры Х1012, м2 1,38

Методика эксперимента.

Исследование рабочих характеристик АГТТ проводилось на экспериментальном стенде, включающем в себя системы: подвода и измерения величины теплового потока, измерения температур в характерных точках и принудительного жидкостного охлаждения конденсатора. Подвод тепла к зоне испарения осуществлялся от имитатора тепловой нагрузки с омическим нагревателем, а отвод - прокачкой термостатируемой воды через рубашку охлаждения конденсатора. Измерения проводились при использовании двух режимов охлаждения: температура охлаждающей воды 3° С. расход 1,31х10-4 м3/с (режим А); и температура 40° С, расход 0,42-10-4 м3/с (режим Б). Ориентация АГТТ задавалась углами наклона φ к горизонтальной плоскости: 0; +30; +60°. Достижение предельной тепловой нагрузки фиксировалось по началу резкого роста температуры стенки испарителя. Однако в некоторых случаях тепловая нагрузка ограничивалась при вполне стабильной работе АГТТ, когда температура пара приближалась к контрольному значению, заданному величиной 60° С, выбранному из условий механической прочности устройства.

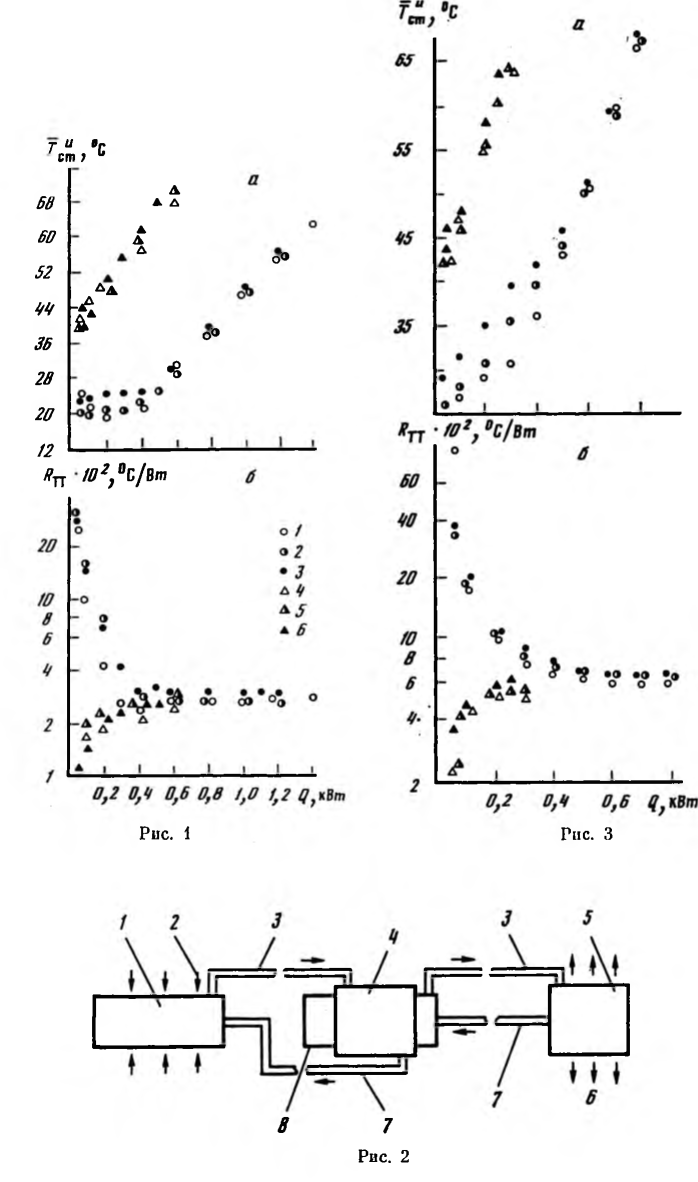

Результаты эксперимента и их анализ. Результаты исследования АГТТ представлены на рис. 1: зависимость средней температуры стенки испарителя при различных углах наклона АГТТ и условиях охлаждения от· подводимой тепловой нагрузки (а) зависимость термического сопротивления (б).

Условия отвода тепла, заданные режимом А, являются в рассматриваемых экспериментах наиболее благоприятными для достижения более высокого значения передаваемой мощности. В этом случае при горизонтальной ориентации АГТТ достигала 1400 Вт при температуре стенки испарителя 62° С (рис. 1, а). Перепад температур по трубе не превышал значения 39° С. При угле наклона φ=+60° и максимальной тепловой нагрузке 1200 Вт величина термического сопротивления тепловой трубы составляла 0,03° С/Вт (рис. 1,6), что соответствует перепаду температур 36° С.

Как и следовало ожидать, при менее благоприятных условиях охлаждения (режим Б) достижение контрольного значения температуры пара происходило при меньших значениях тепловой нагрузки: 600 Вт (φ=0°) и 500 Вт (φ=+60°). При этом перепад температур по трубе составлял 17 и 13° С соответственно. Как видно из характера зависимости

Тсти=f(Q), эти значения тепловой нагрузки не являются предельными для рассматриваемого устройства.

Интересен тот факт, что изменение ориентации АГТТ от 0 до +60° не оказывает существенного влияния на характеристики тепловой трубы. Предельная передаваемая мощность снижается при этом всего на 17% Для того и другого режимов охлаждения. С достаточной степенью уверенности можно предположить, что за счет запаса капиллярного давления АГТТ будет работоспособна и при φ=+90°. Только условия проведения экспериментов не позволили подтвердить это фактически.

Обращает на себя внимание также то обстоятельство, что при увеличении тепловой нагрузки до 400 Вт (режим охлаждения А) температура стенки испарителя увеличивается не более, чем на 2° С. То есть, в данном случае АГТТ может рассматриваться как термостабилизирующее устройство аналогично газорегулируемым тепловым трубам. Эта особенность сохраняется при изменении угла наклона от О до +60° (рис. 1, а). В то же время в режиме охлаждения Б стабилизации температуры тепловой грубы при увеличении подводимой к ней мощности не зафиксировано.

С другой стороны, для режима охлаждения Б термическое сопротивление тепловой трубы ниже соответствующих значений Rт.т для режима А в диапазоне нагрузок 50-400 Вт, и не превышает значения 0,022° С/Вт при любой ориентации АГТТ от 0 до +60° (рис. 1,6).

Обе вышеуказанные особенности работы АГТТ связаны с перераспределением конденсата между конденсатором и компенсационной полостью, в результате которого происходит изменение поверхности конденсации в зависимости от величины тепловой нагрузки и условий охлаждения. В работе [1] высказывались некоторые предположения по этому поводу, которые в данной работе нашли новое подтверждение. Более того, оказалось, что участок термостабилизации для аммиачной АГТТ значительно шире, чем для водяной. Это, по-видимому, связано с большим значением dP/dT для аммиака, чем для воды в реализуемом температурном диапазоне.

Рис. 1. Зависимости средней температуры стенки испарителя АГТТ (а) и термического сопротивления АГТТ (б) от подводимой тепловой нагрузки: Тохл=3° С, G=1,31х10-4 м3/с: 1 — φ=0°, 2 —+30°, 3 - +60°; Тохл=40°С, G=0,42х10-4 м3/с; 4- φ=0°, 5 - +30°, 6 - +60°

Рис. 2. Принципиальная схема секционированной АГТТ (АГТТ-С): 1 — испаритель первой секции, 2 - подвод тепла, 3 - паропроводы первой и второй секций, 4 - конденсатор первой секции, 5 — конденсатор второй секции, 6 — отвод тепла, 7 — конденсатопроводы второй и первой секций, 8 — испаритель второй секции

Рис. 3. Зависимости средней температуры стенки испарителя первой секции АГТТ-С (а) и термического сопротивления АГТТ-С (б) от подводимой тепловой нагрузки (обозначения аналогичны рис. 1)