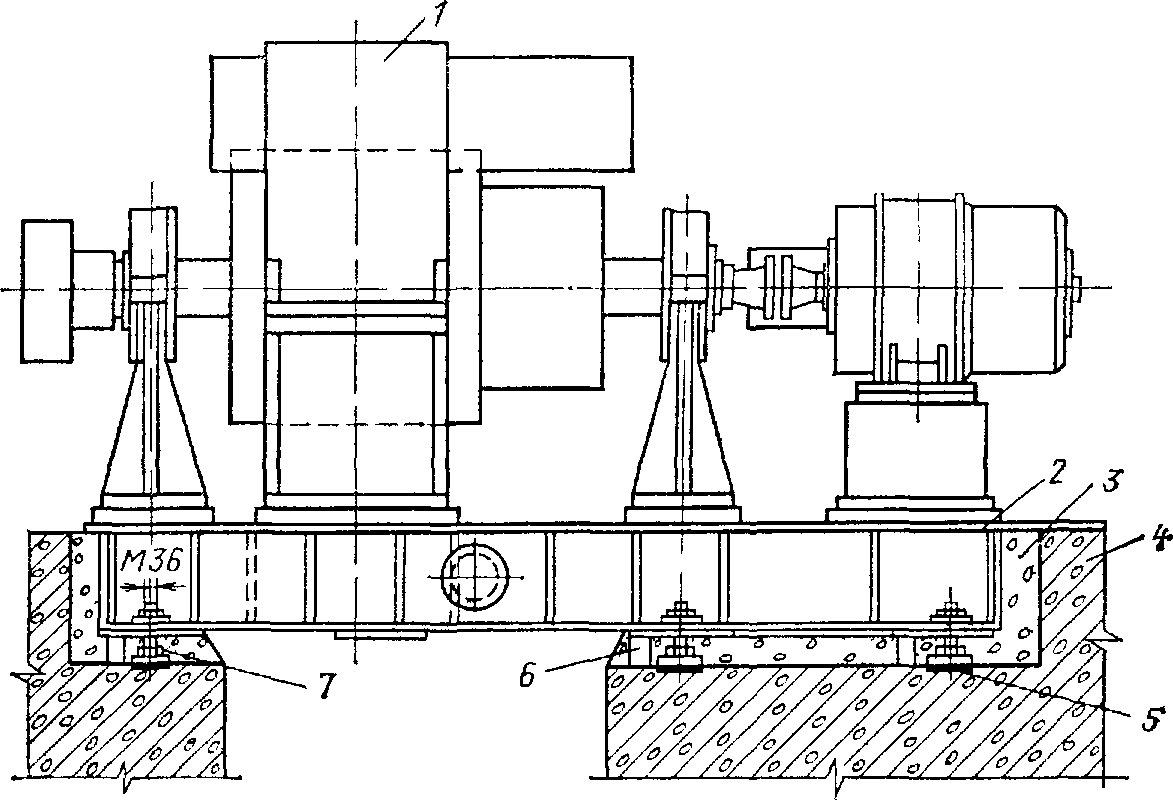

Перед тем как приступить к установке электрической машины, производят приемку фундамента от строительной организации по акту, затем тщательно очищают поверхности фундаментов, на которые должны устанавливаться фундаментные плиты. Электрические машины более 1000 кВт, прибывшие с предприятия-изготовителя в разобранном виде, устанавливают на отдельной фундаментной плите или обшей с другими машинами агрегата (рис. 16). Иногда крупные машины устанавливают на нескольких отдельных плитах, предназначенных для установки на них стояков подшипников и лап станины.

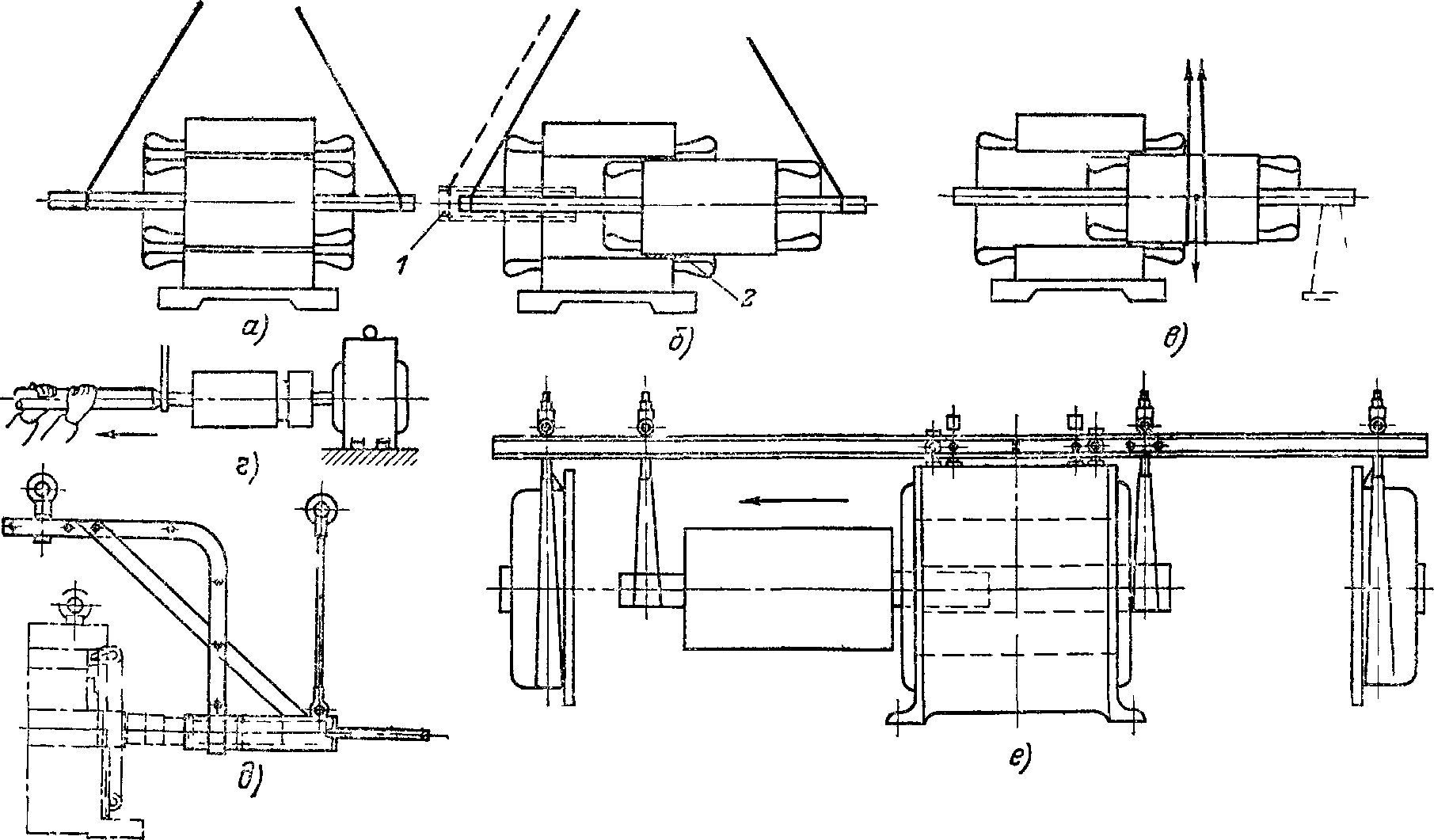

Рис 15 Примеры выемки ротора из статора

а-в выемка краном со строповкой г —в i ка краном при помощи одной операции д — выемка краном с помощью специальноного приспособления, 1 — труба, 2 — лист электрокартона

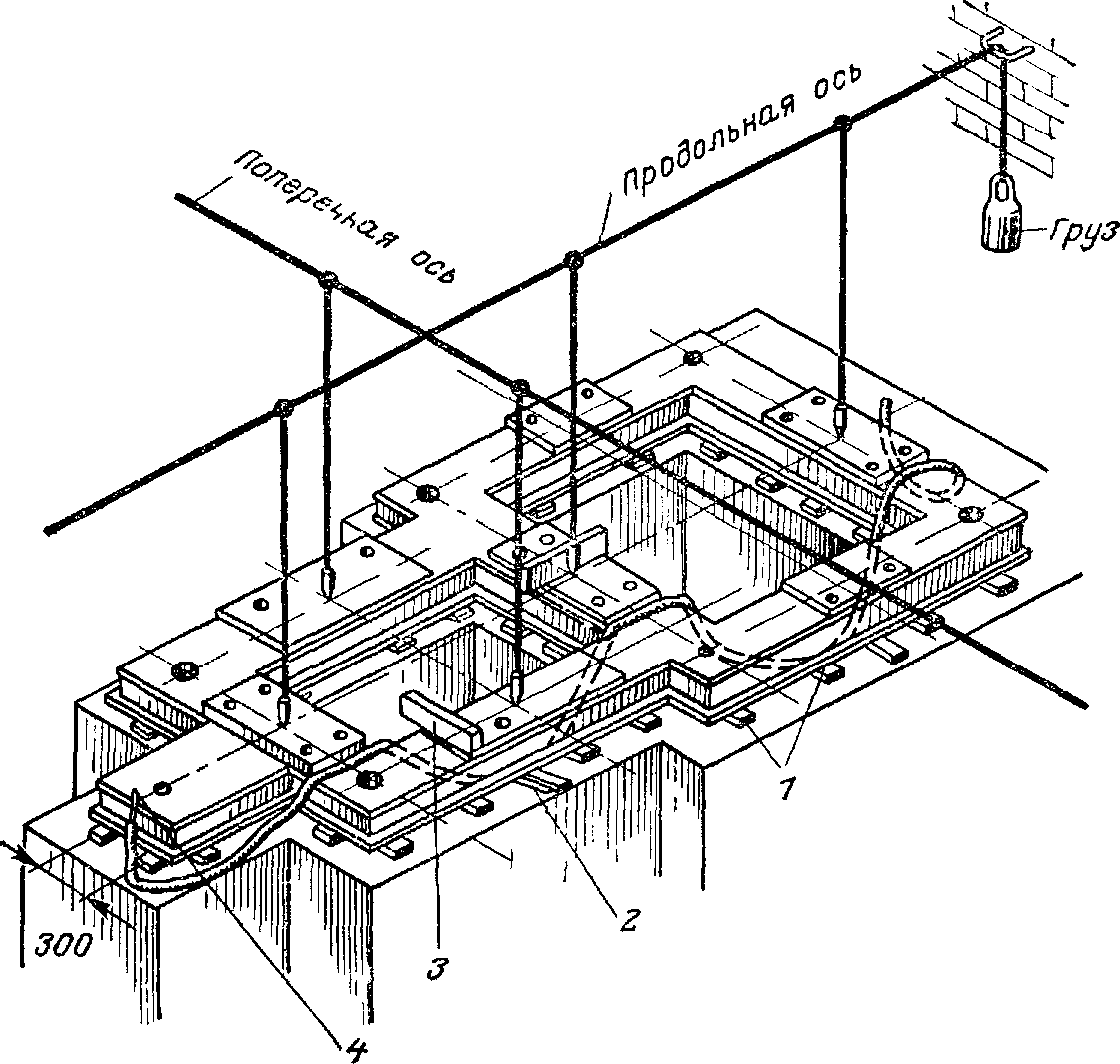

Рис 16 Разметка основных осей на фундаменте и установка фундаментной плиты для электрических машин большой мощности 1 — подкладки, 2 — клин стальной, 3 — уровень; 4 — гидростатический уровень

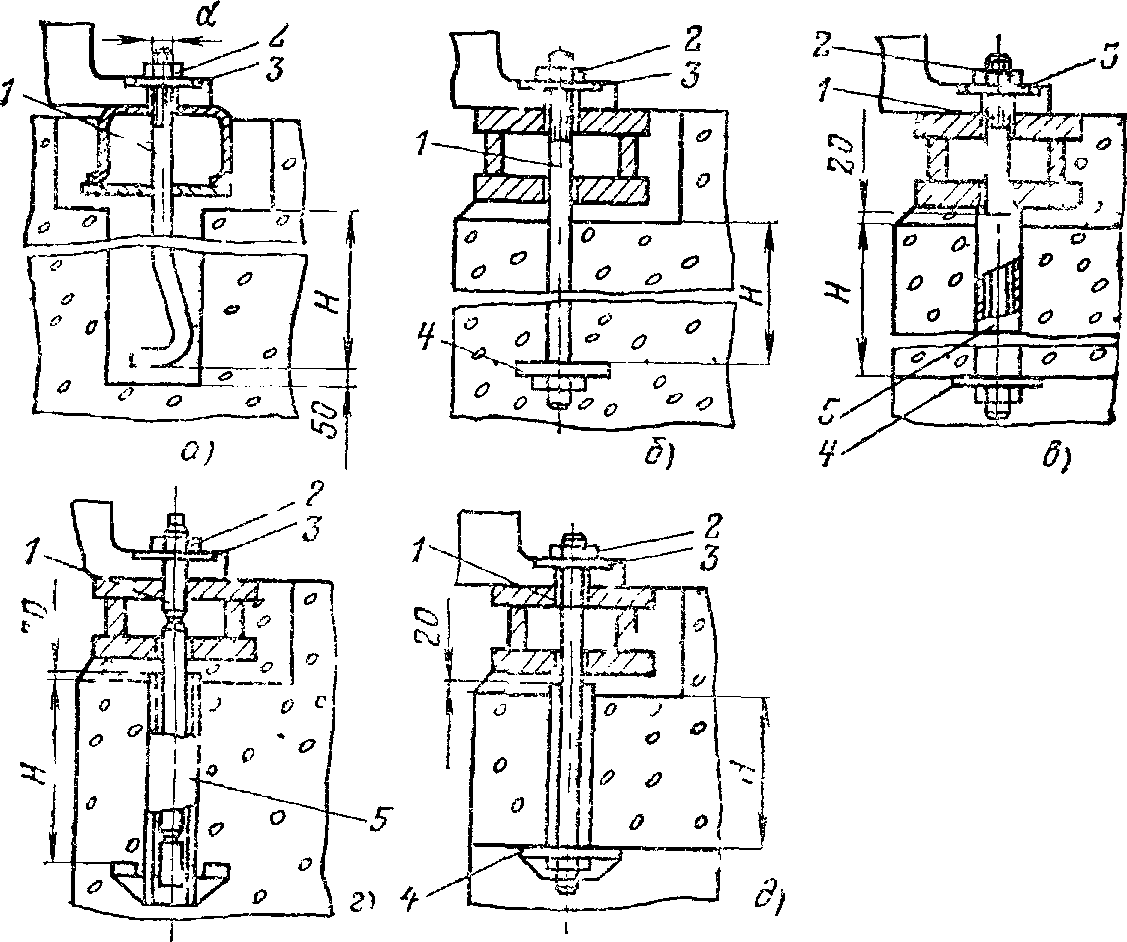

Фундаментными болтами к фундаменту крепят одновременно плиту, подшипниковый стояк или лапу станины (рис. 17). С помощью установочных плит с регулировочными болтами обеспечивают точную регулировку высоты линии вала машины Регулировочные болты разгружают стальными клиньями, укладываемыми между опорной и установочной плитами. Воздушный зазор между ротором и статором регулируют с помощью регулировочных болтов установочных плит под лапами станины.

Общую фундаментную плиту устанавливают после тщательной приемки фундамента Закладывают в отверстия фундаментные болты и по периметру фундаментной плиты укладывают чугунные или стальные подкладки Плиты, имеющие нижние полки (подошву), устанавливают на подкладки и клинья, укладываемые в местах сосредоточенных нагрузок — под подшипниковыми стояками, под лапами станин и с двух сторон фундаментных (анкерных) болтов.

Рис. 17. Установка подшипникового стояка на отдельной фундаментной плите:

1 — подшипниковый стояк; 2 — установочная плита; 3 — опорная плита; 4 — клинья; 5 — регулировочный болт, 6 — фундаментный болт

Если плита не имеет нижних полок, то она должна быть установлена на подкладки и клинья, укладываемые под ребра жесткости, расположенные в непосредственной близости от фундаментных болтов, под подшипниковые стояки, под лапы станин и под остальные ребра так, чтобы расстояние между осями соседних подкладок было не более 1 м. Подкладки должны быть такой длины, чтобы они выступали на 35—50 мм из-под плиты. После этого фундаментную плиту устанавливают краном на подкладки, уложенные на фундамент. Плиту ориентируют по осям при помощи отвесов, спущенных с натянутых стальных струн (см. рис. 16). Фундаментную плиту выверяют в горизонтальной плоскости по уровню при помощи тонких стальных подкладок. Для установки подкладок плиту поднимают клиновыми или гидравлическими домкратами. При выверке плиты в горизонтальной плоскости применяют длинную линейку и обычный или гидростатический уровень. Когда выверка плиты закончена, производят крепление плиты к фундаменту затяжкой фундаментных болтов.

С конца 70-х годов введены новые способы крепления электрических машин к фундаменту и новые конструкции фундаментных болтов (рис. 18). По этим способам во всех случаях (а не только для крупных машин) фундаментными болтами прикрепляют к фундаменту одновременно плиту и лапу станины или подшипниковый стояк . Длина активной части фундаментных болтов находится в пределах от 15d до 30d, а диаметр болтов d—в пределах от 16 до 100 мм. Для крупных машин обычно применяют съемное крепление (рис. 18, в и д), которое позволяет затянуть болты до заливки их бетоном, чем обеспечивается точность установки фундаментной плиты.

Рис 18 Установка фундаментных болтов

а и б — крепление глухое в 1 — фундаментный болт (шпильки) 2 — гайка 3 — шайба 4 — плита 5 — труба

В тех случаях, когда анкерные болты по рис. 18, а и б не были установлены при возведении фундамента, применяют установку электрических машин на приклеенных анкерных болтах, установленных в пробуренные в фундаменте колодцы (рис 19). Установку машин на анкерных болтах, устанавливаемых в пробуренные в готовом фундаменте колодцы, применяют также при монтаже агрегатов, поставляемых на общих фундаментных плитах, а также электродвигателей, установленных на общей плите с технологическим оборудованием (не требующих центровки при монтаже).

Бесподкладочный способ установки и выверки фундаментных плит При этом способе зазор между поверхностью бетонного фундамента и основанием плиты оставляют 50—60 мм. Площадки под установку домкратов выверяют в горизонтальной плоскости по уровню. Домкрат устанавливают у фундаментных болтов и в местах сосредоточенных нагрузок. Суммарная грузоподъемность домкратов должна быть не менее 1,5-кратной монтажной массы оборудования.

Рис 9 19 Установка анкерных болтов на эпоксидном клее для крепления электрических машин

I — разметка осей бурения колодцев под болты, II — бурение колодцев,III — установка и выверка машин IV — заливка клея в колодцы, V— установка анкерных болтов через опорную плиту машины, 17— затяжка болтов и подливка машины, 1 — фундамент, 2 — штанга перфоратора с коронкой, 3 — опорная плита машины, 4 — отжимной болт (или домкрат) 5 — воронка для заливки эпоксидного клея, 6 — анкерный болт, 7 — бетонная подливка

Посте окончательной выверки плиты установленной на домкратах, производят подливку плиты, за исключением мест установки домкратов, которые выгораживают временной опалубкой. Подливку производит строительная организация вибрационным способом. Наблюдение за тщательностью подливки ведут ответственные представители электромонтажной организации. После затвердевания подливки снимают домкраты и временную опалубку в местах установки домкратов и производят окончательную подливку фундаментной плиты в этих местах. Подливка принимается по акту, в котором должны быть указаны: состав бетонной смеси, количество пластифицирующих добавок, температура бетонной смеси и воздуха во время подливки и вибрирования.

После приемки подливки фундаментной плиты и необходимой выдержки бетона на плите устанавливают стояковые подшипники. Через оси крайних подшипниковых стояков натягивают стальную струну и стояки перемещают так, чтобы отвесы, опущенные со струны, натянутой но основной оси машины, совпали со струной, натянутой по осям крайних стояков подшипников. Промежуточные стояковые подшипники устанавливают и выверяют по этой струне. Установку подшипниковых стояков в горизонтальной плоскости выверяют по гидростатическому уровню.

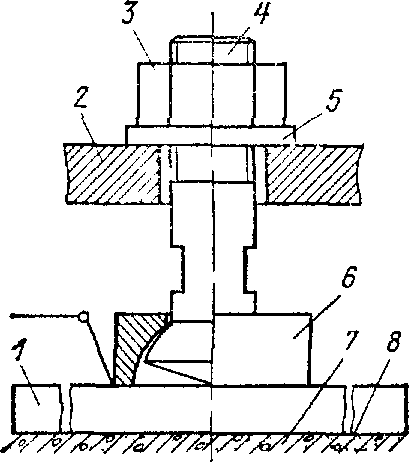

Рис. 20 Опорный узел:

1 — пластина; 2 — фундаментная плита; 3 — гайка; 4 — специальный болт, 5 — шайба, 6 — сухарь; 7 — фундамент, 8 — слой клея

После выверки затягивают все болты, крепящие подшипниковые стояки к фундаментной плите. Подгонку вкладышей подшипников выполняют в соответствии с инструкцией предприятия-изготовителя и [20]. При установке стояковых подшипников обеспечивают изоляцию от фундаментной плиты тех из них, для которых она предусмотрена в формуляре машины и в проекте.

Организациями Минмонтажспецстроя применяется монтаж электрических машин на бетонных фундаментах без устройства анкерных колодцев на приклеенных опорных узлах (рис. 20 и 21). Этот способ применяется при монтаже электрических машин, имеющих фундаментные плиты и монтируемых на бетонных фундаментах. Способ не применяется для машин, установленных на балках. На фундаменте размечают площадки под пластины 1 (рис. 20) и зачищают их шлифовальной машиной от цементной пленки. Опорные узлы подвешивают над фундаментной плитой и выверяют электрическую машину. Зачищают площадки от пыли, а склеиваемые поверхности опорных узлов очищают от коррозии и грязи и протирают ацетоном. На площадки фундамента наносят слой эпоксидного клея толщиной 5—10 мм и опытные узлы прижимают к фундаменту до появления клея у краев пластин. Специальные болты 4 опорного узла можно затягивать через 24 ч после приклейки узла с усилием не более 2,5 кН. Окончательную затяжку болтов 4 разрешается производить не менее чем через 4 сут после подливки фундаментной плиты бетонной смесью и достижения бетоном подливки прочности не менее 12- 10е Па (120 кгс/см2). На рис. 21 показана установка машины на опорных узлах.

Состав эпоксидного клея (рис. 21), частей (по массе): эпоксидная смола ЭД-16 или ЭД-20— 100; пластификатор дибутилфталат (ДБФ)—20; отвердитель полиэтиленполиамин (ПЭПА) — 15; кварцевый песок — 300.

Неразъемный статор устанавливают краном и выверяют по основной и поперечной осям в вертикальной и горизонтальной плоскостях.

Рис. 21. Установка электрической машины на приклеенных опорных узлах:

1— электрическая машина; 2— фундаментная плита, 3 — слой бетонной подливки; 4 — фундамент; 5 — слой клея; 6 — установочное приспособление, 7 — опорный узел

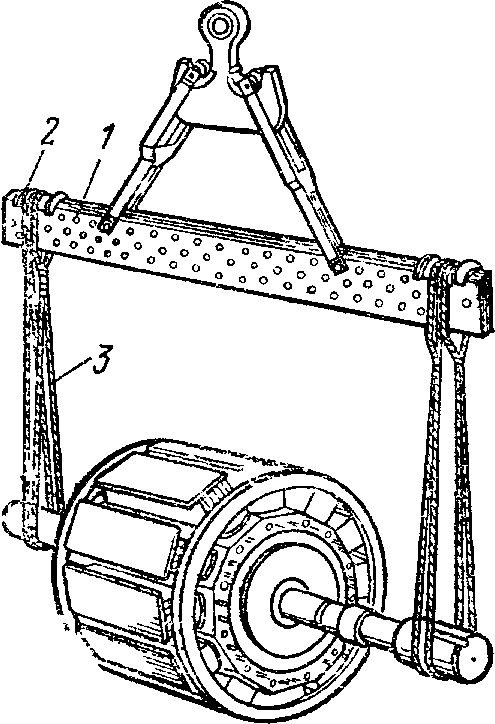

Если машина имеет разъемный статор, краном устанавливают на фундаментную плиту нижнюю половину статора и выверяют ее по осям. Затем краном поднимают вал ротора машины (рис. 9 22) и укладывают его в подшипниковые стояки. Валы соседних машин соединяют муфтами. После этого устанавливают верхнюю половину статора и производят регулировку равномерности воздушного зазора по окружности ротора — по четырем точкам (0, 90, 180 и 360°). Измерение зазоров производят клиновым щупом. Затягивают болты, скрепляющие верхнюю и нижнюю половины статора. После выверки установки машины (агрегата) и составления акта, фиксирующего ее правильность и соответствие инструкции предприятия-изготовителя и нормам, устанавливают на место лобовые щиты и кожухи, щеточный суппорт, траверсы и щетки.

Общая последовательность монтажных работ при установке машин большой мощности следующая: распаковка и размещение частей машины на монтажной площадке в машинном зале; очистка частей машины от грязи и ржавчины, ревизия их исправности, очистка поверхности фундамента, выверка в горизонтальной плоскости основания фундаментной плиты; установка подшипниковых стояков и изоляция от фундаментной плиты тех из них, для которых она предусмотрена предприятием- изготовителем; установка статора и ротора; сопряжение валов и установка их; подгонка подшипников и вкладышей, уплотнение подшипников; выверка воздушных зазоров; выполнение внутренних соединений машины; обработка коллектора и контактных колец; монтаж коммутирующих устройств (суппорт, траверсы, щетки); проверка состояния изоляции и при необходимости контрольный прогрев или сушка; установка контрольных шпилек (конических штифтов) для надежного фиксирования положения станин и подшипниковых стояков; монтаж систем смазки и принудительной вентиляции.

Рис 22 Траверса для такелажа роторов массой 150—200 т:

1 — стальная поперечно клепанная или сваренная из листа, 2 — подушки с седловинами для стопоров 3 — подвески (инвентарные стропы)

Набор инструмента для монтажа электрических машин, поступающих на монтаж в собранном или разобранном виде, следующий: приспособление для развертывания отверстий в полумуфтах и для проворачивания валов, съемник подшипников качения со скобой и хомутом, домкрат гидравлический до 100 кН, приспособление для центровки валов, щуп клиновой для измерения воздушных зазоров,

ключ со сменными головками для гаек большого размера, приспособление для центровки машин с промежуточными валами, виброметр, съемник трехзахватный универсальный, домкрат клиновой грузоподъемностью 50 кН, электрошарошка, гидростатический уровень, уровень разъемный регулируемый, уровень микрометрический с ценой деления 0,1/1 000 мм, набор инструментов слесаря-монтажника, тахометр центробежный ручной типа ИО-10, комплект конических разверток 1 : 50 диаметром 13—27 мм, микрометрических нутромеров для измерения в пределах 50—600 мм, комплект индикаторных скоб типа С, 300—800 мм, комплект гаечных ключей размером 8—36 мм, индикатор типа 1 (0—10 мм), комплект щупов, комплект отвесов, комплект стропов, призма длиной 100—150 мм. Комплект технологической оснастки размещается в контейнере передвижного рабочего места.